Применение

Тугоплавкие металлы используются в качестве источников света, деталей, смазочных материалов, в ядерной промышленности в качестве АРК, в качестве катализатора. Из-за того, что они имеют высокие температуры плавления, они никогда не используются в качестве материала для выплавки на открытом месте. В порошкообразном виде материал уплотняют с помощью плавильных печей. Тугоплавкие металлы можно переработать в проволоку, слиток, арматуру, жесть или фольгу.

Сплавы ниобия

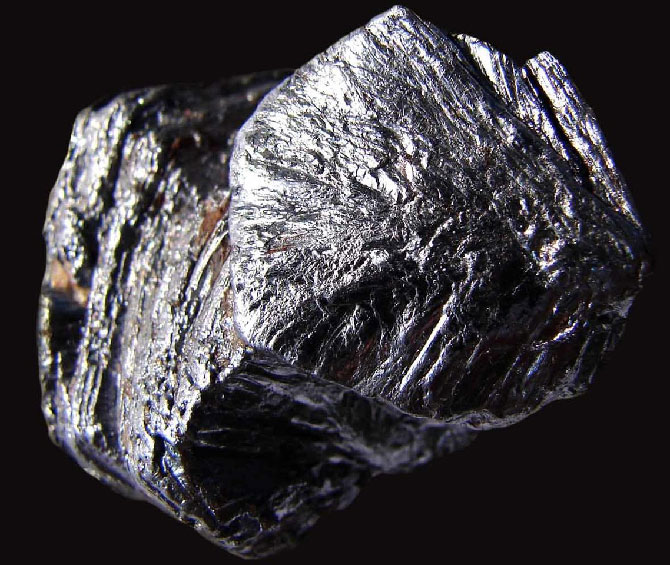

Ниобий.

Тёмная часть сопла Apollo CSM сделана из сплава титан-ниобий.

Ниобий почти всегда находится вместе с танталом; ниобий был назван в честь Ниобы, дочери Тантала в греческой мифологии. Ниобий находит множество путей для применения, некоторые он разделяет с тугоплавкими металлами. Его уникальность заключается в том, что он может быть разработан путём отжига для того, чтобы достичь широкого спектра показателей твёрдости и упругости; его показатель плотности самый малый по сравнению с остальными металлами данной группы. Он может применяться в электролитических конденсаторах и является самым частым металлом в суперпроводниковых сплавах. Ниобий может применяться в газовых турбинах воздушного судна, в электронных лампах и ядерных реакторах.

Сплав ниобия C103, который состоит из 89 % ниобия, 10 % гафния и 1 % титана, находит своё применение при создании сопел в жидкостных ракетных двигателях, например таких как Apollo CSM (англ.). Применявшийся сплав не позволяет ниобию окисляться, так как реакция происходит при температуре от 400 °C.

Тантал

Тантал.

Тантал является самым стойким к коррозии металлом из всех тугоплавких металлов.

Важное свойство тантала было выявлено благодаря его применению в медицине — он способен выдерживать кислую среду (организма). Иногда он используется в электролитических конденсаторах

Применяется в конденсаторах сотовых телефонов и компьютера.

Сплавы рения

Рений.

Рений является самым последним открытым тугоплавким элементом из всей группы. Он находится в низких концентрациях в рудах других металлов данной группы — платины или меди. Может применяться в качестве легирующего компонента с другими металлами и придает сплавам хорошие характеристики — ковкость и увеличивает предел прочности. Сплавы с рением могут применяться в компонентах электронных приборов, гироскопах и ядерных реакторах. Самое главное применение находит в качестве катализатора. Может применяться при алкилировании, деалкилировании, гидрогенизации и окислении. Его столь редкое присутствие в природе делает его самым дорогим из всех тугоплавких металлов.

Удельная прочность тугоплавких металлов

В таблице представлена удельная прочность металлов, рассчитанная при комнатной температуре. В общих случаях она зависима от чистоты и способа получения металла. По результатам сравнительного анализа видны преимущества таких металлов как Nb и Mo. Они значительно выигрывают по сравнению с Ta и W. Выделенное объективно до температуры в 1370 °С.

Это интересно: Улучшение стали — процесс, технология, улучшаемые стали

Классификация

В зависимости от температуры плавления тугоплавкие металлы причисляются к основной либо дополнительной группе.

Основная группа

Данный сегмент включает пять позиций: вольфрам, ниобий, тантал, молибден, рений. Плавятся при 2200°С+.

| Название | Ниобий | Молибден | Тантал | Вольфрам | Рений |

|---|---|---|---|---|---|

| Температура плавления | 2750 K (2477 °C) | 2896 K (2623 °C) | 3290 K (3017 °C) | 3695 K (3422 °C) | 3459 K (3186 °C) |

| Температура кипения | 5017 K (4744 °C) | 4912 K (4639 °C) | 5731 K (5458 °C) | 5828 K (5555 °C) | 5869 K (5596 °C) |

| Плотность | 8,57 г·см³ | 10,28 г·см³ | 16,69 г·см³ | 19,25 г·см³ | 21,02 г·см³ |

| Модуль Юнга | 105 ГПа | 329 ГПа | 186 ГПа | 411 ГПа | 463 ГПа |

| Твёрдость по Виккерсу | 1320 МПа | 1530 МПа | 873 МПа | 3430 МПа | 2450 МПа |

Молибден

Самый востребованный из тугоплавких элементов.

Сфера использования номер один – металлургия:

- Молибденом «усиливают» сталь, чтобы получить твердый сплав.

- На пару с нержавеющей сталью применяют как материал инфраструктуры трубопроводов, деталей автомобилей, другой продукции машиностроения.

- Благодаря температуре плавления, износостойкости, малой истираемости используется как легирующая присадка.

Например, полпроцента титана плюс 0,08% циркония создают молибденовый сплав, не снижающий прочность до 1060°C.

Неординарные параметры по трению обусловили использование молибдена как долговечной смазки с высоким КПД.

Материал незаменим для ртутных реле, поскольку амальгама с данным металлом ртутью не формируется.

Вольфрам

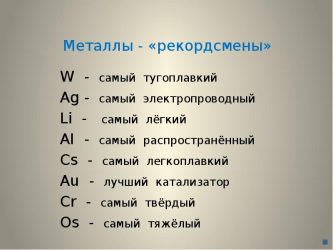

Открыт в конце 18 века. Самый твердый и самый тугоплавкий (3422°C) металл.

Тугоплавкий прочный металл, светло-серого цвета – вольфрам

Тугоплавкий прочный металл, светло-серого цвета – вольфрам

Вместе с медью и железом используется как основа (до 80%) сплавов с рением, торием, никелем. Такие добавки повышают плотность, порог стойкости к ржавлению, надежность.

Востребован как материал систем электроснабжения, приборов, боеприпасов, ядерных боеголовок ракет. Никелевые сплавы как материал клюшек ценят поклонники гольфа.

Вольфрам в слитках

Вольфрам в слитках

Тантал

Самый стойкий к кислотам, коррозии из сегмента тугоплавких металлов.

Тяжёлый твёрдый металл серого цвета – тантал

Тяжёлый твёрдый металл серого цвета – тантал

Поэтому используется в конденсаторах смартфонов, планшетов, других гаджетов.

Совместим с биологическими организмами (не меняется под воздействием природных кислот). Благодаря этому применяется медициной.

Ниобий

Металл с небанальными характеристиками:

- Самый легкий (малой плотности) в сегменте.

- Уникален благодаря свойству менять коэффициент твердости и упругости в зависимости от степени отжига.

- Самый частый в сплавах-суперпроводниках.

Применяется как материал конденсаторов, газовых турбин ракет, самолетов. А также элемент ядерных реакторов и ламп электронных приборов.

Рений

Самый редкий и дорогой из тугоплавких металлов:

- В сплавах выступает легирующим, никогда – основным компонентом.

- Как лигатура, повышает утилитарные кондиции сплава: прочность, ковкость (например, с медью и платиной).

- Обнаружен последним в тугоплавком сегменте.

Сплавы с рением служат катализаторами, начинкой электронного оборудования, гироскопов, реакторов атомных объектов.

Дополнительная группа

Данный сегмент тугоплавких металлов включает девять позиций. Их общий признак – порог плавления от 1850°C.

Сюда зачислены девять элементов из трех групп (четвертый – шестой периоды) таблицы Менделеева.

У каждого своя «изюминка»:

- Осмий – самое плотное вещество планеты, самый тяжелый тугоплав.

- Иридий встречается чаще в метеоритах, чем на Земле.

- Метаморфозы теплоемкости гафния необъяснимы наукой до сих пор.

- Рутений назван в честь России.

- Из чистого ванадия вытачивают жетоны и медали для коллекционеров.

- Титан – единственный тугоплавкий цветной металл. Материал зубных и костных протезов.

- Без циркония невозможны салюты и фейерверки. Медицинский «дублер» титана.

Тонким слоем хрома и благородного родия покрывают поверхность изделий класса люкс, включая ювелирные. Процессы называются хромированием и родированием.

Тантал.

По температуре плавления и скорости испарения тантал занимает среднее положение между вольфрамом и молибденом. Давление его насыщенных паров примерно в 100 раз меньше, чем у молибдена.

Температурный коэффициент линейного расширения тантала значительно выше, а теплопроводность ниже, чем у вольфрама и молибдена. Удельное электрическое сопротивление примерно в 3 раза выше, чем у указанных металлов.

Отличительной особенностью тантала является его способность поглощать значительные количества газов при нагреве до 700—1200 °C. Тантал активно поглощает кислород, азот, углекислый газ, окись углерода, а особенно водород, который поглощается танталом при желтом калении в 700-кратном объеме. Инертные газы поглощаются танталом незначительно.

Поглощенные в большом количестве газы придают танталу хрупкость. Так, отжиг танталовых деталей в водороде приводит к превращению их в порошок. Поэтому обезгаживание тантала должно проводиться в высоком вакууме. Прочное удержание поглощенных газов танталом наблюдается до температур 1130—1230 °C.

Химически тантал очень стоек. Кислоты, за исключением плавиковой, на тантал не действуют или действуют незначительно. Быстрое растворение металла происходит в растворах фторидов, расплавленных щелочей и в щелочных растворах высокой концентрации при нагревании.

Углерод и углеводороды при нагревании с танталом до температуры выше 1200 °C образуют карбиды. Ртуть и ее пары на тантал не действуют. Для очистки тантал выдерживается в подогретой до 110 °C хромовой смеси или «царской водке», затем тщательно промывается в воде. Для получения поверхности с хорошим блеском используется полирование в электролите, состоящем из смеси водных растворов плавиковой и серной или соляной кислот. Для очистки· танталовой проволоки от графитовой смазки и окислов применяется анодное электролитическое травление в 40%-ной плавиковой кислоте.

Тантал хорошо сваривается с другими тугоплавкими металлами. Основной особенностью механических свойств тантала является сочетание высокой прочности с большой пластичностью. Чистый тантал даже при комнатной температуре имеет высокую пластичность. Обработка давлением может производиться до деформации порядка 70— 80% без промежуточного отжига. Однако при этом прочность тантала увеличивается незначительно, что существенно затрудняет глубокую вытяжку, волочение проволоки и т. д. Но, с другой стороны, это позволяет прокатывать тантал в тончайшую фольгу (10 мкм). Выпускаются следующие марки тантала: Т, ТЧ, ТН3, ТН20, ТТ1, ТЧВ, ТН3-В и др.

Применение тантала в производстве источников света обусловливается, главным образом, его способностью к поглощению газов при высоких температурах, а также хорошей свариваемостью со многими трудно свариваемыми тугоплавкими металлами.

Ниобий. По сравнению с танталом ниобий обладает более низкой температурой плавления, большей скоростью испарения при высоких температурах, но по остальным свойствам эти металлы близки друг другу. Применение ниобия в производстве источников света, как и тантала, обусловлено его способностью активно поглощать газы при высокой температуре, высокой пластичностью, хорошей свариваемостью. Ниобий используется для изготовления деталей, спаиваемых вакуумноплотно с керамикой на основе окиси алюминия в дуговых натриевых лампах высокого давления.

Промышленность выпускает ниобий в виде прутков вакуумной плавки, трубок, а также листов, фольги и полос электронно-лучевой плавки.

Рекомендации

- (in) .

- (in) Майкл Бауччо, справочник по металлам ASM, ASM International, Американское общество металлов,1993 г., 614 с. , «Тугоплавкие металлы» , с. 120–122.

- (in) Т. Е. Тиц и Дж. Уилсон , Поведение и свойства тугоплавких металлов , Stanford University Press ,1 — го июня 1965, 419 с. , «Общее поведение тугоплавких металлов» , стр. 1-28.

- (in) Джозеф Р. Дэвис, Сплавление: понимание основ ,2001 г., 647 с. , стр. 308-333.

- ↑ и (ru) В. А. Борисенко , « Исследование температурной зависимости твердости молибдена в диапазоне 20–2500 ° C » , Советская порошковая металлургия и металлокерамика , т. 1, с. 1,1963 г., стр. 182-186 ( DOI ).

- (in) Фатхи Хабаши , « Историческое введение в тугоплавкие металлы » , Обзор переработки полезных ископаемых и добывающей металлургии , том. 22, п о 1,2001 г., стр. 25-53 ( DOI ).

- (in) Kalpakjian Schmid Manufacturing Engineering and Technology , Pearson Prentice Hall,2006 г., 1326 с. , «Creep» , с. 86-93.

- (in) Анджей Веронски и Тадеуш Хейвовски , Термическая усталость металлов , CRC Press ,1991 г., 376 с. , «Устойчивые к ползучести материалы» , стр. 81-93.

- (in) Эрик Ласснер и Вольф-Дитер Шуберт , Вольфрам: свойства, химия, технология элемента, сплавы и химические соединения , Springer,1999 г., 422 с. , стр. 255–282.

- (ru) Группа Национального исследовательского совета (США) по вольфраму, Комитет по техническим аспектам критически важных и стратегических материалов, Тенденции использования вольфрама: отчет , Национальный исследовательский совет, Национальная академия наук, Национальная инженерная академия,1973 , стр. 1-3.

- (in) Эрик Ласснер и Вольф-Дитер Шуберт , Вольфрам: свойства, химия, технология элемента, сплавы и химические соединения , Springer,1999 г., 422 с. .

- (in) Майкл К. Харрис Здоровье и безопасность при сварке: практическое руководство для профессионалов в области OEHS , АМСЗ,2002 г., 222 с. , «Здоровье и безопасность при сварке» , стр. 28 год.

- (in) Уильям Л. Гэлвери и Фрэнк М. Марлоу , Основы сварки: вопросы и ответы , Industrial Press Inc.,2001 г., 469 с. , стр. 185.

- .

- (in) П. Рамакришнан, Порошковая металлургия: обработка для автомобильной, электротехнической / электронной и машиностроительной промышленности , New Age International,1 — го января 2007, 396 с. , «Порошковая металлургия для аэрокосмических применений» , стр. 38.

- (in) Арора, Арран, « Тяжелый вольфрамовый сплав для оборонных приложений » , Технология материалов , т. 19, п о 4,2004 г., стр. 210–216.

- (in) VS Moxson and FH (Sat) Froes , « Производство компонентов спортивного инвентаря с помощью порошковой металлургии » , JOM , Vol. 53,2001 г., стр. 39 ( DOI ).

- (in) Роберт Е. Смоллвуд , Специальная техническая публикация ASTM 849: Тугоплавкие металлы и их промышленное применение: симпозиум , ASTM International ,1984, 120 с. , «TZM Moly Alloy» , с. 9.

- (о) Г.А. Kozbagarova А.С. Мусин В.А. Михалев , « Устойчивость к коррозии молибдена в ртути » , защита металлов , т. 39,2003 г., стр. 374–376 ( DOI ).

- (in) CK Gupta , Extractive Metallurgy of Molybdenum , Boca Raton, CRC Press ,1992 г., 404 с. , «Электрическая и электронная промышленность» , с. 48–49.

- (в) Michael J. Magyar , , Геологическая служба США (доступ на 1 — м апреля 2010 года ) .

- (in) DR Ervin , DL Bourell , C. Persad и L. Rabenberg , » Структура и свойства высокоэнергетического, высокоскоростного консолидированного молибденового сплава TZM » , Материаловедение и инженерия: A , vol. 102,1988 г., стр. 25 ( DOI ).

- (in) Нейков Олег Д. , Справочник по порошкам цветных металлов: технология и применение , Нью-Йорк, Elsevier ,2009 г., 1- е изд. , 621 с. , «Свойства порошка молибдена и молибденовых сплавов» , стр. 464–466.

- (in) Джозеф Р. Дэвис , Руководство по специальности ASM: Термостойкие материалы ,1997 г., 591 с. , «Огнеупорные металлы и сплавы» , стр. 361-382.

- ↑ и (ru) Джон Хебда , « Ниобиевые сплавы и применение при высоких температурах » , Наука и технология ниобия: Материалы Международного симпозиума Niobium 2001 (Орландо, Флорида, США) , Companhia Brasileira de Metalurgia e Mineração,2 мая 2001 г..

- (in) Дж. Уилсон , Поведение и свойства тугоплавких металлов , Stanford University Press ,1965 г., 419 с. , «Рений».

Плавка с расходуемым электродом

Этот процесс, проводимый в электродуговых печах в вакууме или среде аргона, служит для получения слитков из многих тугоплавких металлов и их сплавов, в частности титана и молибдена.

Рис. .

Дуговая печь для плавки с расходуемым электродом:

1 — вакуумная камера; 2

— загрузочная течка;3 — бункер для добавок;4 — расходуемый электрод; 5 — кожух электрода;6 — подающие ролики; 7 — смотровое окно;8 — вентиль;9 — электронный измеритель вакуума;10 — вакуумные краны; 11 — ловушка;12 — форвакуумний насос;13 —пароструйный насос;14 — поддон;15 — подвижное дно кристаллизатора;16 — соленоид;17 — медный кристаллизатор с водяным охлаждением

В герметичной вакуумной камере помещают медный охлаждаемый водой кристаллизатор, содержимое которого служит од ним полюсом электрической дуги, автоматически опускаемый расходуемый электрод — другой ее полюс (рис

.). Электрод прессуют из порошка металлов и их смесей под давлением 197,1—588,3 МН/м 2 , конец его опущен в кристаллизатор, на стен ках которого затвердевает слой расплава гарниссаж. Кристаллизатор по ходу плавки автоматически опускается вытягивая слиток; для зажигания дуги на дно его кладут диск из металла. Длина шнура плазмы 25—30 мм поддерживается и направляется полем соленоида, который предупреждает переброс дуги на стенки кристаллизатора и вызывает циркуляцию расплава. Фор-вакуумный и пароструйный насосы поддерживают остаточное] давление порядка 133,4•10 -3 —133,4• 10 -4 Н/м 2 и откачивают газы, отходящие при плавке. Для получения больших слитков диаметром до 350 мм применяют электрод, наращиваемый аргоно-дуговой сваркой из блоков длиной по 500 мм. Дуга работает при напряжении постоянного тока 30 В и силе его до 100 кА. Так плавят молибден и выплавляют слитки титана массой до 10 т с поперечником около 1 м.

Сплавы делают так же; добавки вводят в электрод в виде богатых лигатур (порошков или стружки), а малые — в кристаллизатор. Недостаточно однородные сплавы переплавляют, применяя их в качестве расходуемого электрода.

Температуры плавления среднеплавких металлов и сплавов (от 600°C до 1600°C)

| Наименование | Обозначение металла или химический состав сплава | Температура плавления | Температура кипения |

| МЕТАЛЛЫ | |||

| Сурьма | Sb | +630,6°С | +1587°С |

| Магний | Mg | +650°С | +1100°С |

| Алюминий | Al | +660°С | +2519°С |

| Барий | Ba | +727°С | +1897°С |

| Кальций | Ca | +842°С | +1484°С |

| Серебро | Ag | +960°С | +2180°С |

| Золото | Au | +1063°С | +2660°С |

| Марганец | Mn | +1246°С | +2061°С |

| Медь | Cu | +1083°С | +2580°С |

| Бериллий | Be | +1287°С | +2471°С |

| Кремний | Si | +1415°С | +2350°С |

| Никель | Ni | +1455°С | +2913°С |

| Кобальт | Co | +1495°С | +2927°С |

| Железо | Fe | +1539°С | +900°С |

| СПЛАВЫ | |||

| Дюрали | Al+ Mg+Cu+Mn | +650°С | |

| Латуни | сплавы на основе меди и цинка | +950…1050°С | |

| Нейзильбер | Cu+Zn+Ni | +1100°С | |

| Чугун | углеродистое железо | +1100…1300°С | |

| Углеродистые стали | +1300…1500°С | ||

| Нихром | Fe+Ni+Cr+Si+Mn+Al | +1400°С | |

| Инвар | Fe+Ni | +1425°С | |

| Фехраль | Fe+Cr+Al+Mn+Si | +1460°С |

Характеристики и перечень тугоплавких металлов

Тугоплавкость определяется показателем температуры, до достижения которой металл не плавится. Для группы тугоплавких металлов температура плавления не может быть ниже 1875 градусов.

Хром — один из видов тугоплавких металлов

Список тугоплавких металлов включает:

- ванадий;

- хром;

- родий;

- гафний;

- рутений;

- вольфрам;

- иридий;

- тантал;

- молибден;

- осмий;

- рений;

- ниобий.

Наряду с высокой температурой плавления необходимо отметить и характерные недостатки данных материалов. Жаропрочный металл не отличается высокой стойкостью к окислению. Этим объясняется необходимость нанесения защитных гальванических покрытий на изделия, предназначенные для использования в рабочей среде с температурой выше 1000 градусов. В плане стойкости к окислению выделяется хром, но он при этом обладает самой низкой температурой плавления.

Кроме того, хром, вольфрам и молибден отличаются повышенной хладноломкостью, что заметно усложняет их обработку методом давления.

Наиболее перспективны для промышленности молибден и ниобий. Они часто встречаются в естественных условиях, что существенно снижает конечную стоимость продукции. Молибден ценится как жаростойкий металл с высокой удельной прочностью. Ниобий обладает низкой степенью плотности, высокой тугоплавкостью и технологичностью.

Вольфрам представляет собой самый тугоплавкий металл и материал, востребованный в качестве легирующего компонента. В чистом виде он применяется редко из-за недостатков, перечисленных выше, и повышенной плотности.

Самый тугоплавкий металл в мире — свойства, получение, применение

Определение «тугоплавкие металлы» не требует дополнительных пояснений в силу исчерпывающей информативности самого термина. Единственным нюансом остается пороговая температура плавления, после которой вещество можно считать тугоплавким.

Где применяется вольфрам?

Широко используют соединения вольфрама. Их применяют в машиностроительной и горнодобывающей промышленностях, для бурения скважин. Из данного металла благодаря его высокой прочности и твердости изготавливают детали двигателей летательных аппаратов, нити накаливания, артиллерийские снаряды, сверхскоростные роторы гироскопов, пули и т.д. Также вольфрам успешно применяется как электрод при аргонно-дуговой сварке. Не обходятся и такие отрасли промышленности без соединений вольфрама – текстильная, лакокрасочная.

Определение

Большинство определений термина тугоплавкие металлы

определяют их как металлы имеющие высокие температуры плавления. По этому определению, необходимо, чтобы металлы имели температуру плавления выше 4,000°F (2,200°C ). Это необходимо для их определения как тугоплавких металлов.

Пять элементов — ниобий, молибден, тантал, вольфрам и рений входят в этот список как основные, в то время как более широкое определение этих металлов позволяет включить в этот список ещё и элементы имеющие температуру плавления 2123 K (1850 °C) — титан, ванадий, хром, цирконий, гафний, рутений и осмий.

Трансурановые элементы (которые находятся за ураном, все изотопы которых нестабильны и на земле их найти очень трудно) никогда не будут относиться к тугоплавким металлам.

Сравнительная таблица степени тугоплавкости чистых металлов

Следует отметить, что тугоплавкие материалы не ограничиваются исключительно металлами. К этой категории относится ряд соединений – сплавы и легированные металлы, разработанных, чтобы улучшить определенные характеристики исходного материала.

Относительно чистых элементов, можно привести наглядную таблицу степени их температурной устойчивости. Возглавляет ее самый тугоплавкий металл, известный на сегодня, – вольфрам с температурой плавления 3422 0С. Такая осторожная формулировка связана с попытками выделить металлы, обладающие порогом расплава, превосходящим вольфрам.

Поэтому вопрос, какой металл самый тугоплавкий, может в будущем получить совсем иное определение.

https://youtube.com/watch?v=d9060b-BaPA

Пороговые величины остальных соединений приведены ниже:

- рений 3186;

- осмий 3027;

- тантал 3014;

- молибден 2623;

- ниобий 2477;

- иридий 2446;

- рутений 2334;

- гафний 2233;

- родий 1964;

- ванадий 1910;

- хром 1907;

- цирконий 1855;

- титан 1668.

Остается добавить еще один интересный факт, касающийся физических свойств жапропрочных элементов. Температура плавления некоторых из них чувствительная к чистоте материала. Ярким примером этому выступает хром, температура плавления которого может варьироваться от 1513 до 1920 0С, в зависимости от химического состава примесей. Поэтому, данные интернет пространства часто разнятся точными цифрами, однако качественная составляющая от этого не страдает.

Хром в чистом виде

Свойства самых тугоплавких металлов

Так самый тугоплавкий металл в мире (вольфрам) обычно легируется рением, торием, никелем при участии меди и/или железа. Первый делает сплав более коррозионстойким, второй — более надежным, а третий — придает небывалую плотность

Следует обратить внимание, что во всех сплавах вольфрама содержится не более 4/5

Из-за того, что вольфрам одновременно и твердый, и тугоплавкий его обычно применяют в электроснабжении, строении приборов, изготовлении оружия, снарядов, боеголовок и ракет. Более плотные сплавы (на базе никеля) применяют для производства клюшек для игры в гольф. Вольфрам образует и так называемые псевдосплавы. Дело в том, что в них металл не легируется, а наполняется жидким серебром или медью.

За счет разницы в температурах расплава получаются лучшие тепло и электропроводные свойства.

Это дает возможность использовать его для изготовления форм для литья цинковых деталей. Особое направления использования молибдена — в качестве легирующего элемента в стальных сплавах. Сплавы сталь+молибден обладают хорошей износостойкостью и невысокими показателями трения.

Сталь+молибден применяют в для изготовления труб, трубных конструкций, автомобиле и машиностроении.

Список и характеристики тугоплавких металлов

Тугоплавкость характеризуется повышенным значением температуры перехода из твердого состояния в жидкую фазу. Металлы, плавление которых осуществляется при 1875 ºC и выше, относят к группе тугоплавких металлов. По порядку возрастания температуры плавки сюда входят следующие их виды:

- Ванадий

- Хром

- Родий

- Гафний

- Рутений

- Вольфрам

- Иридий

- Тантал

- Молибден

- Осмий

- Рений

- Ниобий.

Современное производство по количеству месторождений и уровню добычи удовлетворяют только вольфрам, молибден, ванадий и хром. Рутений, иридий, родий и осмий встречаются в естественных условиях довольно редко. Их годовое производство не превышает 1,6 тонны.

Жаропрочные металлы обладают следующими основными недостатками:

- Повышенная хладноломкость. Особенно она выражена у вольфрама, молибдена и хрома. Температура перехода у металла от вязкого состояния к хрупкому чуть выше 100 ºC, что создает неудобства при их обработке давлением.

- Неустойчивость к окислению. Из-за этого при температуре свыше 1000 ºC тугоплавкие металлы применяются только с предварительным нанесением на их поверхность гальванических покрытий. Хром наиболее устойчив к процессам окисления, но как тугоплавкий металл он имеет самую низкую температуру плавления.

К наиболее перспективным тугоплавким металлам относят ниобий и молибден. Это связано с их распространённостью в природе, а, следовательно, и низкой стоимостью в сравнении с другими элементами данной группы.

Помимо этого, ниобий зарекомендовал себя как металл с относительно низкой плотностью, повышенной технологичностью и довольно высокой тугоплавкостью. Молибден ценен, в первую очередь, своей удельной прочностью и жаростойкостью.

Какой металл считается самым тугоплавким

Металл с давних времён используются человеком в различных сферах деятельности

Чтобы получить качественное металлическое изделие, важно подобрать хороший материал, оценивая при этом его характеристики. Важный параметр — тугоплавкость

Для изготовления некоторых изделий подходят только самые тугоплавкие металлы.

Определение

Тугоплавкий металл — отдельный класс, к которому относятся металлические заготовки, выдерживающие воздействие критически высоких температур. Обычно у представителей этого класса температура плавления более 1600 градусов, что считается точкой плавления железа. К ним относят благородные сплавы. Их ещё называют представителями платиновой группы.

Свойства

Чтобы понимать, где лучше использовать материал, нужно знать свойства тугоплавких металлов. Из них изготавливаются детали для промышленного оборудования, техники и электроники. Характеристики тяжелых тугоплавких металлов будут описаны ниже.

Физические свойства

Характеристики:

- Плотность — до 10000 кг/м3. У вольфрама этот показатель достигает 19000 кг/м3.

- Средняя температура плавления — 2500 градусов по Цельсию. Самая высокая температура плавления металла у вольфрама — 3390 градусов.

- Удельная теплоёмкость — 400 Дж.

Тугоплавкие предметы не выдерживают ударов и падений.

Химические свойства

Химические свойства:

- Это твердые вещества, обладающие высокой химической активностью.

- Прочная межатомная структура.

- Сопротивляемость длительному воздействию кислот и щелочей.

- Высокий показатель парамагнитности.

Эти материалы имеют некоторые недостатки. Главным из них является трудный процесс обработки и изготовления продукции из него.

Применение

Изначально тугоплавкие металлы использовались при изготовлении конденсаторов и транзисторов для радиоэлектроники. Количество их сфер применения увеличилось только к середине 20 века. Промышленной комплекс расширился до изготовления деталей для станков, автомобилей, самолётов и ракет.

Сплавы, выдерживающие воздействие критических температур, начали использоваться для изготовления посуды. Тугоплавкие металлы применяются в процессе производства строительных и соединительных материалов. Из них делают детали для бытовых приборов и электроники.

Самым тугоплавким считается вольфрам. Его температура плавления в 3390 градусов превышает показатели других материалов. Однако нельзя забывать про то, что при падении вольфрамовой детали с высоты, она треснет или разобьётся на отдельные части.Вольфрам — Самый ТУГОПЛАВКИЙ Металл На ЗЕМЛЕ! Остальные материалы с высоким показателем плавления, немногим отличаются от вольфрама. Используются в машиностроении, кораблестроении, ядерной энергетики, изготовлении промышленного оборудования. Их разработка и исследование продолжается и по сей день.

Какой металл считается самым тугоплавким Ссылка на основную публикацию

Молибден.

Перекристаллизованный молибден по многим свойствам похож на вольфрам. Это твердый, прочный и упругий металл. Хотя его твердость и прочность меньше, чем у вольфрама, он более пластичен и менее склонен к нагартованию и поэтому легче обрабатывается.

Температура первичной рекристаллизации (начало распада волокнистой структуры) молибдена марки МК составляет 1380—1480 °C, а вторичной (образование крупных кристаллов)1780—1880 °C. Для молибдена марки МЧ соответствующие температуры рекристаллизации примерно на 650 °C ниже.

Отожженный молибден становится довольно пластичным и может обрабатываться даже в холодном состоянии. Отжиг молибдена при температуре выше температуры рекристаллизации делает его хрупким и непригодным к работе. Повышение температуры рекристаллизации и образование лучшей структуры достигается введением в молибден специальных присадок, а также использованием методов вакуумной металлургии для получения металла-

Скорость испарения молибдена почти в 2 раза выше, а теплопроводность, температура плавления и удельное электрическое сопротивление несколько ниже, чем у вольфрама.

Молибден — химически стойкий металл, но в меньшей степени, чем вольфрам. При комнатной температуре в сухом воздухе молибден устойчив, но начинает окисляться при нагреве свыше 400 °C. Окисление молибдена происходит также и при комнатной температуре во влажной атмосфере.

При нагреве в вакууме окислы молибдена легко улетучиваются, но почти не разлагаются. Поэтому готовые молибденовые детали перед монтажом необходимо тщательно восстанавливать при 780—980 °C в чистом сухом водороде в течение 10—30 мин. В целом обезгаживание молибдена в вакууме происходит труднее, чем вольфрама и других тугоплавких металлов. Нагрев молибдена до температуры свыше 730 °C в контакте с углеродом или углеводородами приводит к образованию карбидов.

Ртуть и ее пары на молибден практически не действуют. К кислотам он менее устойчив, чем вольфрам, серная, соляная и плавиковая кислоты действуют на молибден при нагревании. Быстро и полно растворяют молибден нагретая азотная кислота и ее смеси с серной, а также с плавиковой кислотой.

Молибден интенсивно растворяется в расплавленных азотно- и азотистокислых солях калия, натрия, щелочах при электролизе, перекиси натрия, хлориде калия. Эти химические материалы широко используются при очистке поверхности молибдена травлением.

В производстве источников света молибден применяется главным образом в виде проволок марок МЧ, МК и МНР, прутков марки МЧ, прокатанной жести в виде лент и пластин марок МЧ, МК, МРН, а также фольги из молибдена вакуумной плавки.

Молибден МЧ (молибден чистый) рекомендуется применять для изготовления проволоки диаметром менее 800 мкм, катодов некоторых газоразрядных ламп, держателей тела накала.

Молибден МК с кремнещелочной присадкой применяется для деталей, которые должны обладать повышенной прочностью после нагрева до высоких температур.

Молибден МНР (молибден разного назначения) является металлом без специально вводимых присадок, с повышенным содержанием примесей. Из него изготавливают керны для спирализации, вводы в тугоплавкие стекла, некоторые крепежные детали.

Из молибдена вакуумной плавки получают ленту толщиной 50—75 мкм для изготовления вводов в кварцевое стекло.

Выпускается также молибден с присадками титана, циркония, ниобия, которые значительно улучшают его механические свойства, в особенности при высоких температурах.

Технология производства

Поскольку «чистый» вольфрам встретить в природе нельзя (он является составной частью горных пород), то необходима процедура по выделению данного металла. Причем ученые оценивают содержание его в коре Земли так – на 1000 кг породы всего 1,3 грамма вольфрама. Можно отметить, что самый тугоплавкий металл, является довольно редким элементом, если сравнить его с известными видами металлов.

Когда из недр Земли добывается руда, то количество вольфрама в ней составляет только лишь до двух процентов. По этой причине добываемое сырье идет на обогатительные заводы, где специальными способами массовую долю металла приводят к шестидесяти процентам. При получении «чистого» вольфрама процесс делится на несколько технологических этапов. Первый заключается в выделении чистого триоксида из добытого сырья. Для данной цели используется термическое разложение, когда самая высокая температура плавления металла составляет от 500 до 800 градусов. При данном температурном режиме лишние элементы поддаются плавлению, а из расплавленной массы собирается оксид вольфрама.

Далее получившееся соединение проходит этап тщательного измельчения, а затем осуществляется восстановительная реакция. Для этого добавляется водород и используется температура в 700 градусов. В результате получается чистый металл, который имеет порошкообразный вид. Затем идет процесс спрессовывания порошка, для чего применяют высокое давление, и спекания в среде из водорода, где температурный режим составляет 1200-1300 градусов.

Получившуюся массу отправляют в специальную печь для плавления, где масса нагревается электрическим током до отметки более 3000 градусов. То есть вольфрам получается жидким после плавления. Затем масса очищается от примесей и создается монокристаллическая ее решетка. Для этого используют способ зонной плавки – его суть состоит в том, что расплавленной на некотором промежутке времени является лишь часть металла. Этот метод позволяет осуществлять процесс перераспределения примесей, который скапливаются на одном участке, откуда их легко убрать из общей структуры сплава. Необходимый вольфрам имеет вид слитков, которые и применяются для производства необходимых видов продукции в разных отраслях деятельности.

Назначение

До середины прошлого столетия тугоплавкие металлы применяли только для легирования. Они улучшали характеристики стальных цветных сплавов, созданных на основе никеля и меди. Использовались только в электропромышленности. В производстве высокопрочных сплавов применяли вольфрам, молибден. Активное развитие машиностроения, авиастроения, ракетостроения и ядерной энергетики расширило спектр использования редкоземельных металлов.

В перечень сфер использования вошло производство:

- сверхзвуковых самолетов;

- сотовых панелей космических кораблей;

- каркаса ракет;

- теплового экрана головного узла;

- электродов, которые необходимы для плавки стекол (выбирают молибден);

- узлов и отдельных механизмов ракетного и термореактивного двигателей (используют редкоземельные металлы для изготовления сопла, заслонок форсунок, лопаток турбин, хвостовых коробок и пр.);

- тонких трубок для тепловых элементов, используемых для комплектации реактора атомных станций (для такой продукции потребуется ванадий);

- нитей накаливания ламп;

- теплообменников в ракетостроении (для обустройства потребуется и качественный, высокопрочный металлопрокат).

Используют материалы и для литья форм под давлением, а также для производства инструмента, необходимого для горячей обработки деталей.