Ультразвуковая сварка полистирола

Ультразвуковую сварку изделий из полистирола применяют для изготовления различных контейнеров и сосудов, игрушек, спортивных товаров, а также для упаковки пищевых продуктов, медикаментов, косметики и т. д. В зависимости от формы изделия и свойств материала применяют контактную и передаточную сварку или комбинацию этих методов. Каждый из выпускаемых в настоящее время полистиролов (блочный, суспензионный, эмульсионный и ударопрочный) имеет различную способность свариваться — от наилучшей у блочного до наихудшей у ударопрочного полистирола.

При сварке изделий из полистирола одним из важных факторов, влияющих на процесс формирования сварных швов, является качество соединяемых поверхностей. Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части.

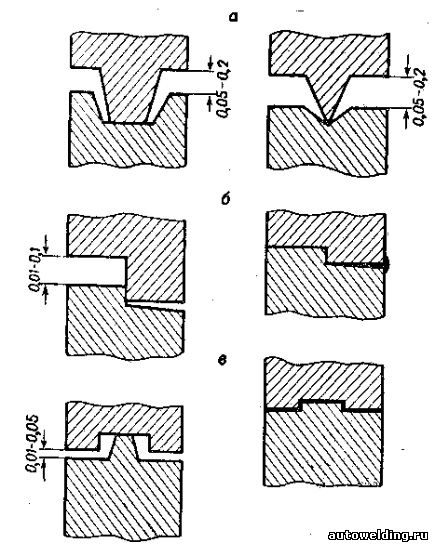

Разделки кромок могут различаться по форме, по в основном одна из стыкуемых деталей должна иметь выступ, входящий по всей длине в соответствующий паз другой детали (рис. 20). Стыкуемые детали должны обладать наименьшей контактной поверхностью; поэтому паз выполняют плоским, а выступ — острым. Острие выступа должно контактировать с соединяемой поверхностью на очень небольшой площади, которая сводится почти к линии. Это способствует концентрации механической энергии на выступе, ускоряет процесс нагрева и сварки пластмасс.

Наилучшей является V-образная разделка свариваемых кромок, которая применяется для соединения деталей, показанных на рис. 20, а. На верхней детали делается V-образный выступ, а на нижней — V-образный паз. Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид.

При сварке соединений необходимо предусматривать допуски на текучесть размягченного полимера, который выдавливается из зоны шва, образуя грат. Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

Рис. 20. Типы разделки кромок свариваемых поверхностей изделия.

Линия наплыва вдоль шва и выход наплыва за пределы шва свидетельствуют о том, что сварка произошла, В тех случаях, когда требуется герметичность изделия, необходимо, чтобы сварные детали имели линию наплыва. Однако линия наплыва большей частью ухудшает внешний вид изделия, поэтому ее следует избегать в особенности на полированных поверхностях.

Улучшение внешнего вида достигается ступенчатой конструкцией рабочей части волновода, при этом выступ изготовляют так, чтобы наплыв образовывался на внутренней стороне изделия. Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям по оси симметрии соединения. Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально.

На свариваемость жестких пластмасс большое влияние оказывают условия хранения соединяемых деталей. Длительное хранение деталей до сварки приводит к уменьшению прочности сварного соединения. Особенно сильно уменьшается прочность соединения при сварке деталей, прошедших длительное хранение в атмосферных условиях. Таким образом, для получения качественных сварных соединений сварку необходимо производить либо сразу же после отливки деталей, либо хранить литые детали в темных холодных помещениях. Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо.

Применение ультразвука для сварки деталей детских игрушек из полистирола позволило полностью исключить процесс склеивания дихлорэтаном, толуолом и другими растворителями, применение которых приводит к значительной загазованности воздушной среды. Использование ультразвуковой сварки повышает производительность труда и культуру производства.

Виды ультразвуковой сварки

Важным фактором кроме режима сварки является и сам рабочий цикл получения соединения. Выбранное оборудование, схема механизма соединения и длительность импульса задают цикл, по которому проходит ультразвуковая сварка.

Классификация ультразвуковой сварки

По степени механизации:

- Механическая. Фиксированные параметры работы волновода, перемещается изделие.

- Ручная. Осуществляется с помощью сварочного пистолета, который перемещается вдоль сварного шва.

По способу подвода энергии к материалу:

- Односторонняя. Примиряется при сваривании деталей большой толщины.

- Двусторонняя.

По способу перемещения волновода ультразвуковая сварка бывает:

Прессовая — воздействие короткими импульсами, одно движение волновода.

Непрерывная — длительное воздействие волновода за счет непрерывного перемещения с постоянной скоростью относительно свариваемых деталей.

По принципу дозирования вводимой энергии ультразвуковая сварка бывает с:

- предварительно заданным временем протекания процесса.

- заранее фиксированной осадкой.

- определенно выбранным зазором.

- кинетической составляющей процесса. Дозировка вводимой энергии в зависимости от амплитуды перемещения сварочной опоры.

По характеру передачи энергии:

- Контактная сварка. Используется для получения равномерного распределения энергии по всей плоскости соединения деталей толщиной до 1,5 мм. Принцип, как правило, реализовывается в оборудование для сварных соединений внахлест изделий из мягких пластмасс с высоким коэффициентом затухания колебаний: полиэтилен, полипропилен, пленок и синтетических тканей.

- Передаточная сварка. При высоких акустических свойствах материала (высокий модуль упругости) используется способ, для которого оборудование осуществляет ввод механических колебаний в определенных точках. Низкое ослабление энергии ультразвуковой волны позволяет ей самостоятельно распространяться и обеспечивать надежное соединение материалов. Такая ультразвуковая сварка применяется преимущественно для стыковых и тавровых соединений жестких пластмасс: полистирол, полиметилметакрилат, капрон, полиамиды, поликарбонат. Но она может быть использована и для получения соединений внахлест мягких пластмасс, которые предварительно замораживаются до температуры стеклования.

Способ передачи механической энергии в зону сварки, а так же возможность ее распространения зависит непосредственно от модуля упругости и коэффициента затухания ультразвуковых волн для данного материала. Эти два параметра являются основными при выборе метода сварки пластмасс и его основных параметров.

Оборудование для сварки ультразвуком

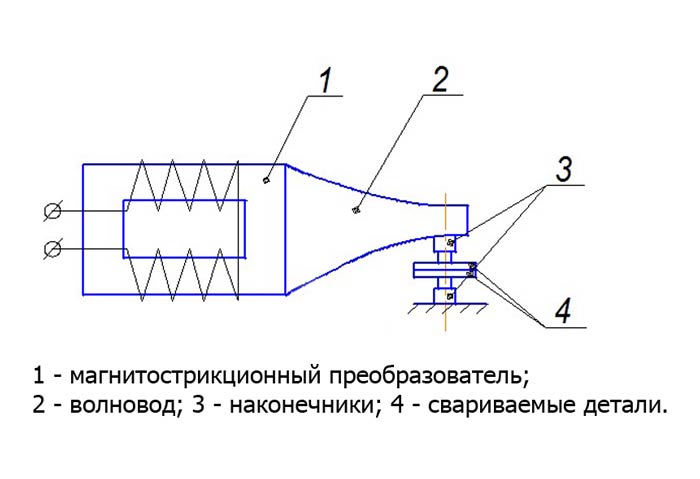

Комплект ультразвукового оборудования состоит из ультразвукового генератора, пресса, опоры, преобразователя, волновода и сварочного инструмента. При этом выделяют несколько основных узлов, играющих первостепенную роль. К ним относятся:

Ультразвуковой генератор

Генератор вырабатывает ультразвуковые колебания, а затем преобразовывает их в механические, при этом сохраняя ту же частоту. Также с помощью генератора можно регулировать скорость колебаний и определять способ передачи ультразвуковой энергии.

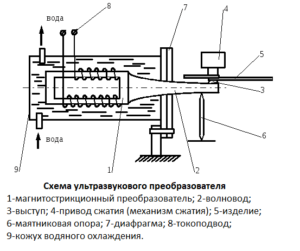

Преобразователь

Преобразователь (чаще всего пьезокерамический или магнитострикционный) в связке с генератором отвечает за преобразование электрической энергии в механическую и используется в аппаратах с двусторонним подводом энергии

При этом важно учесть, что такому оборудованию необходимо постоянное охлаждение, например, водное или воздушное

Трансформатор упругих колебаний

Трансформатор упругих колебаний согласовывает между собой работу преобразователя и волновода, по сути являясь связующих звеном. Также он способен повысить амплитуду колебаний с торца волновода.

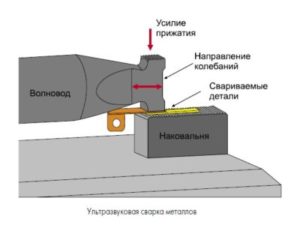

Волновод

Волновод передает механическую энергию и создает давление в определенных местах. Роль волновода может выполнять акустический трансформатор.

Опора

Опора необходима для надежного фиксирования деталей. В некоторых случаях она напрямую используется для сварки в качестве дополнительного волновода.

Дополнительно оборудование может быть оснащено функцией автоматического или ручного контроля параметров работы. Мы рекомендуем использовать именно такое оборудование, поскольку оно позволяет выполнить работу по-настоящему качественно. Лишь в таком случае можно достигнуть максимальной прочности сварных швов.

Плюсы и минусы сварки ультразвуком

Процесс ультразвуковой сварки металлов отмечается рядом преимуществ. К их числу можно отнести такие аспекты:

- УЗ-сварка помогает соединять тонкие детали вместе с конструкциями, изготовленными из более плотного материала;

- возможно проведение сварочных работ по присоединению элементов, изготовленных из разных материалов;

- сварка ультразвуком помогает в производстве изделий, обладающих высоким уровнем тепловой и электрической проводимости;

- при проведении сварочных работ при помощи ультразвука не используется тепло – свариваемые детали соединяются друг с другом без плавления поверхности;

- энергия, расходуемая в процессе сварки, используется более экономно;

- сварка ведётся без использования присадочных материалов и не требует создания особой атмосферы в месте, где будут идти работы;

- перед ультразвуковой сваркой металлические конструкции не нужно предварительно очищать.

Советуем изучить — Выбор асинхронного электродвигателя для работы в режиме динамического торможения самовозбуждением

Впрочем, у сварки металлических деталей с помощью ультразвука, есть и свои недостатки. Самый главный из них – возникающие сложности при работе с конструкциями, изготовленными из материалов, которые обладают высокой проводимостью тепла. Также к минусам УЗ-сварки стоит отнести немалую стоимость необходимого для неё оборудования, которое к тому же нуждается в особо тщательном уходе.

В итоге, становится очевидно, что ультразвуковая сварка способна обеспечивать столь же высокопрочное и надёжное соединение металлических деталей, которое достигается при обычном способе сваривания. Преимущества сварки металлов ультразвуком очевидны. Она не только помогает грамотно расходовать энергию, затрачиваемую на сварочный процесс, но и позволяет работать с конструкциями, обладающими разной толщиной и изготовленными из различных материалов. Несмотря на то, что процесс УЗ-сварки сопровождают некоторые недостатки, к нему рекомендуется прибегнуть для получения прочно сваренных металлических деталей.

Изготовление нетканых материалов

Разработан новый способ изготовления нетканых материалов, согласно которому волокна холста, ориентированные или распределенные случайно, скрепляются посредством ультразвуковой сварки. При этом холст может состоять из термопластичных волокон (полипропилена, капрона, лавсана, хлорина и др.) или из смечи их с хлопком, вискозой, шерстью и другими нетермопластичными волокнами. В последнем случае размягченная термопластичная составляющая обволакивает нетермопластичные волокна, тем самым образуя прочные соединения. Поскольку волокнистые холсты характеризуются большим коэффициентом затухания, то их скрепление может производиться по схеме контактной ультразвуковой сварки. Для непрерывного осуществления процесса наиболее приемлем способ шовной сварки с шаговым перемещением материала, так как в этом случае предотвращаются деформации и разрывы нескрепленного холста как в процессе сварки, так и в процессе транспортировки готового материала на заданный шаг. При этом сварные швы могут укладываться как в направлении, перпендикулярном продольной оси холста, так и под углом к оси. Протяженные швы могут быть получены при использовании нескольких волноводов, установленных таким образом, чтобы обеспечивалось необходимое перекрытие сварных швов.

Ультразвуковая сварка металлов

Технология ультразвуковой сварки представляет собой соединение деталей под воздействием ультразвуковых волн, которые преобразуются в механические колебания и вызывают пластическую деформацию плоскостей в месте их соприкосновения, одновременно разрушая оксидные пленки. Свойства металлов почти не изменяются. Установка ультразвуковой сварки состоит из следующих компонентов:

- источник питания;

- преобразователь;

- сварочная головка;

- волноводы.

Электричество преобразуется в звук высокой частоты, необходимый для сварки, головка обеспечивает сжатие рабочих деталей, волноводы передают энергию в ту точку, где сваривают поверхности.

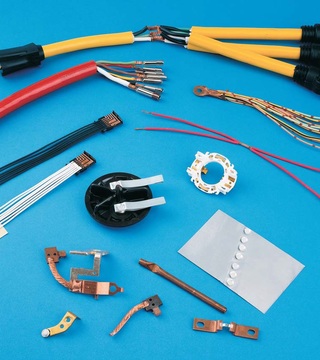

Сфера промышленного применения данного вида сварки достаточно широка. Ее используют для соединения проволоки, фольги, термочувствительных материалов. Также используется при изготовлении мобильных телефонов, микросхем, оптических и других приборов. Современное автомобилестроение и производство звуковой техники также не обходится без сварки ультразвуковым способом. Данный метод ценят за высокую производительность, точность и прочность, а также за возможность сваривать различные сплавы, для которых обычная сварка недоступна.

Преимущества ультразвуковой сварки

Данный вид сварки широко используется и успел доказать многочисленные преимущества:

- Отсутствие сильного нагревания позволяет сваривать даже те металлы, которые характеризуются химической активностью.

- Сварка осуществляется с высокой скоростью.

- Повышается прочность соединения разнородных материалов, которое при высокой температуре, сопровождающей обычную сварку, оказалось бы хрупким.

- Устраняются технологические ограничения, касающиеся сварки алюминия или меди.

- Толщина свариваемых ультразвуковым способом деталей не ограничена, они могут быть тонкими или даже сверхтонкими (например, фольга), причем толщина соединяемых сваркой элементов может различаться.

- Требования к чистоте поверхностей при использовании ультразвука менее строги, чем при обычном способе сварки, допускается наличие оксидной или изоляционной пленки.

- Сварочное усилие невелико, что позволяет избежать сильной деформации в зоне стыка.

- Конструкция установки для УЗ сварки не отличается сложностью.

Экологическая безопасность и гигиеничность также относится к числу достоинств ультразвуковой технологии. Такая сварка требует меньших трудозатрат, ведь она может быть автоматизирована. Сварка ультразвуком не предполагает расходных материалов, что делает ее чрезвычайно экономичной.

Ультразвуковая микросварка

Одной из разновидностей ультразвуковой сварки является УЗ микросварка. Основная сфера ее применения – это микроэлектроника. Когда монтируются полупроводниковые кристаллы, между контактными площадками и выводами создаются проволочные или ленточные перемычки, которые обеспечивают электрическое соединение. Сваривать сверхтонкие детали можно только с помощью ультразвука, контролируя с помощью специальной установки его параметры:

- мощность;

- давление;

- время воздействия.

Процесс сварки основан на взаимодействии электронов со смежными молекулами, соединение тончайшей проволоки происходит на уровне атомов методом диффузии. Современные аппараты для ультразвуковой микросварки позволяют максимально снизить трудоемкость процесса и расширить круг материалов, которые можно сваривать таким методом. Сварка с применением ультразвука используется не только для металлических деталей, но и для изделий из пластика при наложении точечных швов.

Оборудование для сварки ультразвуком

Комплект ультразвукового оборудования состоит из ультразвукового генератора, пресса, опоры, преобразователя, волновода и сварочного инструмента. При этом выделяют несколько основных узлов, играющих первостепенную роль. К ним относятся:

Ультразвуковой генератор

Генератор вырабатывает ультразвуковые колебания, а затем преобразовывает их в механические, при этом сохраняя ту же частоту. Также с помощью генератора можно регулировать скорость колебаний и определять способ передачи ультразвуковой энергии.

Преобразователь

Преобразователь (чаще всего пьезокерамический или магнитострикционный) в связке с генератором отвечает за преобразование электрической энергии в механическую и используется в аппаратах с двусторонним подводом энергии

При этом важно учесть, что такому оборудованию необходимо постоянное охлаждение, например, водное или воздушное

Трансформатор упругих колебаний

Трансформатор упругих колебаний согласовывает между собой работу преобразователя и волновода, по сути являясь связующих звеном. Также он способен повысить амплитуду колебаний с торца волновода.

Волновод

Волновод передает механическую энергию и создает давление в определенных местах. Роль волновода может выполнять акустический трансформатор.

Опора

Опора необходима для надежного фиксирования деталей. В некоторых случаях она напрямую используется для сварки в качестве дополнительного волновода.

Дополнительно оборудование может быть оснащено функцией автоматического или ручного контроля параметров работы. Мы рекомендуем использовать именно такое оборудование, поскольку оно позволяет выполнить работу по-настоящему качественно. Лишь в таком случае можно достигнуть максимальной прочности сварных швов.

Ультразвуковая сварка металлов

Ультразвуковая сварка металлов была изобретена в 1950-х годах компанией Aeroprojects (позже переименована в Sonobond Ultrasonics), которая получила самый первый патент на этот технологический процесс в 1960 году.

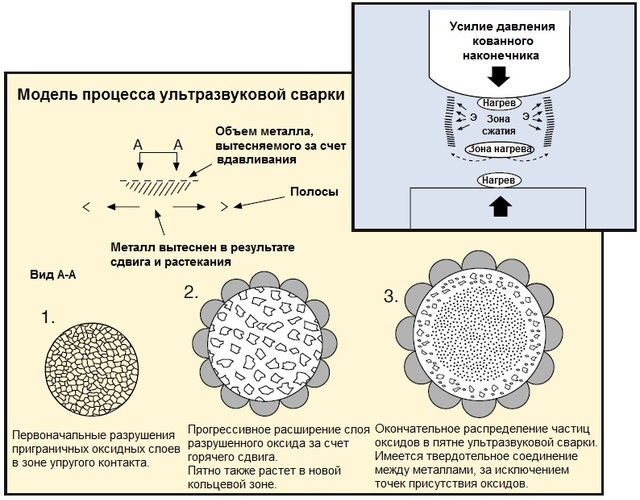

Ультразвуковая сварка — это процесс создания твердотельных соединений за счет высокочастотной вибрации, при котором свариваемые детали прижимаются друг к другу с умеренно высоким усилием. Соединение деталей производится без существенного плавления основного материала.

Преимущества ультразвуковой сварки следующие:

- возможна сварка тонких материалов к толстым базовым материалам

- возможна сварка разнородных металлов

- обеспечивается создание сварных соединений с хорошей тепло- и электропроводностью

- соединение металлов осуществляется без подачи тепла, требуемого для их плавления

- обеспечивается эффективное использование энергии

- не требуется использование присадочных материалов, флюсов, или создания особой атмосферы в зоне сварки

- обычно не требуется никаких специальных процессов очистки

- сварка беспрепятственно осуществляется через большинство оксидов

Применение

Коммерчески эффективное применение ультразвуковая сварка имеет в следующих случаях:

- подразумевается создание сварных соединений «внахлест», а не «встык»

- при сварке требуется контакт детали тонкого сечения со сварочным инструментом

- для достижения лучших результатов в проекте требуется использование цветных металлов

Применение ультразвуковой сварки в промышленности:

- изготовление систем электропроводки на предприятиях, выпускающих бытовую технику и электронику

- изготовление электрических жгутов проводов и кабельных систем для автомобильной промышленности,

авиакосмической отрасли, медицины - сварка шинопроводов, предохранителей, выключателей, контактов

- производство модулей зажигания, стартеров двигателей

- сварка алюминиевой и медной фольги, пластин и фольги для аккумуляторов

- изготовление конденсаторов, покрытий для зарядов взрывных устройств, проводов для микроэлектронники

- cварка труб для систем отопления, вентиляции и кондиционирования

- и многое другое.

Оборудование для ультразвуковой сварки

Компоненты системы ультразвуковой сварки включают в себя:

- источник питания, который преобразует электричество в высокую частоту и высокое напряжение, необходимые для преобразователя

- преобразователь, который трансформирует высокочастотную электрическую энергию в энергию вибрации, и встроен в сварочную головку

- сварочная головка, которая также обеспечивает нужный способ сжатия (пневматический, гидравлический или механический) рабочих деталей

- волноводы для передачи энергии в зону сварки

Принцип действия

Ультразвуковая сварка происходит за счет воздействия колебательных сил поперечной направленности на границе между двумя металлами, пока свариваемые детали прижимаются друг к другу с умеренно высоким усилием.

В результате внутренние напряжения вызывают упругопластические деформации на границе раздела.

Высоко локализованное межфазное скольжение на стыках стремится разрушить оксиды металлов и поверхностные пленки, позволяя контактировать металлу с металлом во множестве точек. Продолжительные колебания окончательно разрушают все эти точки, площадь контакта значительно увеличивается и на границе раздела возникает процесс диффузии, создавая соединение, по структуре схожее с диффузионной сваркой.

Ультразвуковая сварка создает локальное повышение температуры от комбинированного воздействия упругого гистерезиса, межфазного скольжения и пластической деформации. Процесс сварки завершается без расплавления металла на границе раздела, при условии использования правильных настроек усилия сварки, мощности и времени.

Повышение температуры на стыке более характерно для металлов с низкой теплопроводностью, таких как сталь, чем для металлов с высокой теплопроводностью, таких как алюминий или медь. Ультразвуковая сварка таких материалов с высокой проводимостью требует существенно меньше энергии, чем сварка сопротивлением.

Технологический процесс

Сварка ультразвуком различных материалов производится в простой последовательности. А именно:

Включается аппарат для начала выработки тока нужной частоты и преобразования в механические колебания.

На подставку агрегата выставляется нижняя сторона свариваемого изделия.

Сверху накладывается ответная часть

Важно соблюсти точное расположение деталей, чтобы сохранить симметрию и правильность сборки.

Стороны зажимаются прессом и фиксируются.

В случае работы с твердыми материалами запускается предварительный подогрев индукцией.

На конце пресса установлена сварочная головка, которая начинает излучать импульс заданной временной длины.

По окончанию воздействия ультразвука пресс отводится вверх, а изделие проверяется на качество соединения.

Для выполнения не точечного, а продольного соединения, используется аналогичная последовательность, но с применением включения роликового механизма, по которому перемешаются свариваемые детали.. При аналогичной работе на ручном аппарате, где сварочная головка находится на специальной рукоятке или пистолете, процесс выполняется похожим образом

Поскольку в этом виде нет прижимного пресса, рабочему важно использовать твердую подложку для установки на нее участка под сварку. Производится фиксация материалов нажимом пистолета, и только после этого включается подача импульса.

При аналогичной работе на ручном аппарате, где сварочная головка находится на специальной рукоятке или пистолете, процесс выполняется похожим образом

Поскольку в этом виде нет прижимного пресса, рабочему важно использовать твердую подложку для установки на нее участка под сварку. Производится фиксация материалов нажимом пистолета, и только после этого включается подача импульса.

Специфика применяемого оборудования

Оборудование, применяемое для сварочных работ с ультразвуком, подразделяется на аппараты, которые обеспечивают точечную контурную прессовую, шовную и шовно-шаговую сварку.

Оборудование, применяемое для сварочных работ с ультразвуком, подразделяется на аппараты, которые обеспечивают точечную контурную прессовую, шовную и шовно-шаговую сварку.

Мощность таких машин колеблется в диапазоне от 100 до 1500 Вт, а работают они чаще всего на частоте 20000 – 22000 Гц.

Ключевым элементом конструкции оборудования можно назвать электромеханическую колебательную систему. Ее основным назначением является преобразование задаваемых генератором электрических колебаний в механические при неизменной частоте. Данная система определяет уровень и способ передачи энергии к точке сварки, устанавливает скорость осуществляемых колебаний.

Преобразователь

Важной частью ультразвукового аппарата для сварки является магнитострикционный преобразователь. Обычно его выполняют двухстержневым, используя для этого тонкие металлические пластины из магнитострикционного материала, что позволяет снизить потери

Наиболее оптимальными материалами, из которых делают преобразователи, считаются сплавы железа и кобальта. Также достаточно часто для комплектации пакетов в магнитострикционных преобразователях используется никель.

Он обладает всеми необходимыми для этого свойствами (достаточное удлинение, высокая прочность, меньше подвержен коррозии и его легко паять). Обычно для охлаждения этого элемента используется проточная вода.

Трансформатор

Главной функцией трансформатора упругих колебаний является процесс согласования характеристик работы преобразователей и волновода.

Главной функцией трансформатора упругих колебаний является процесс согласования характеристик работы преобразователей и волновода.

Он позволяет повысить частоты колебаний на выходе волновода. Чаще всего применяются ступенчатые трансформаторы, которые обладают высоким коэффициентом усиления (от 4 до 6). \

Волновод-инструмент усиливает частоту сдвига выходного торца трансформатора и передает энергию к точке, в которой проводится сварочная работа. Его рабочая поверхность исполняется в той форме, которая оптимально подходит для свариваемой детали и типа применяемой ультразвуковой сварки.

Материал, который применяется для выполнения волновода и трансформатора, обязан иметь хорошие свойства упругости, низкую степень затухания, хорошую степень обрабатываемости с применением резания.

Не менее важной составной частью ультразвуковой машины является и опора. Она применяется с целью фиксации деталей при проведении сварочных работ

Иногда она может использоваться как элемент для нагрева и охлаждения, выполняться в виде датчика для более точного контроля над процессом сварки. Этот элемент оборудования должен иметь возможность для перемещения, для чего используется автоматический привод.

Ультразвуковая сварка пластмасс и металлов: суть процесса

В результате такого воздействия истираются микронеровности, покрывающие контактные поверхности, и разрушается оксидная пленка.

Кроме того, возникает эффект перетекания кинетической энергии возвратно-поступательных колебаний в тепловое излучение, расплавляющее поверхностные слои деталей. И в этих условиях, даже относительно небольшая вертикальная нагрузка приводит к образованию межкристаллических (у металла) или межмолекулярных (у полимера) связей, скрепляющих соединяемые детали.

Таким образом, все установки ультразвуковой сварки функционируют на основе термомеханической технологии получения неразъемного соединения. Причем такие аппараты не нуждаются во внешнем нагреве. Выделяемой при трении деталей энергии вполне достаточно для образования новых межатомных или межмолекулярных связей.

Где используют ультразвуковую сварку?

Ввиду дороговизны оборудования классическое применение ультразвуковой сварки – монтаж элементов металлоконструкций – было бы экономически неоправданным. Однако с помощью этой технологии удается сваривать не только металлы, но и полимеры, и даже органические соединения.

Поэтому ультразвуковая технология используется в приборостроении, электронике и прочих отраслях, где есть спрос на эффективные способы сопряжение металлических и неметаллических элементов.

Кроме того, ультразвуковой способ подходит и для сварки материалов с чрезвычайно прочной оксидной пленкой. Хороший пример такого случая — ультразвуковая сварка алюминия, покрытого тугоплавким оксидом (температура плавления более 2000 градусов Цельсия). В данном случае ультразвуковые аппараты действуют более эффективно, чем классическая аргонодуговая технология.

А еще, существует особая технология ультразвуковой сварки костной ткани, использующая в качестве присадочного материала эфир цианакриловой кислоты. Введенный в разлом кости циакрин твердеет под действием ультразвука и образует высокопрочный шов между обломками органической ткани.

Суть получения швов ультразвуком

Классическая ультразвуковая сварка существенно отличается от привычной для многих сварки металла. Для сварки металла требуется крайне высокая температура плавления, но в случае с ультразвуком необходима лишь энергия, исходящая от ультразвуковой волны, и одновременное механическое воздействие на предполагаемое место будущего шва. Поэтому нет необходимости использовать дополнительные расходники, вроде электродов или проволоки.

Сварщик подключает к ультразвуковому сварочную оборудованию генератор, благодаря которому образуются ультразвуковые колебания. Эти колебания преобразовываются в механические, происходит это с помощью специального преобразователя. Затем подключается волновод, который колеблется перпендикулярно сварному шву. За счет этого преобразованные колебания напрямую попадают в предполагаемое место будущего сварного соединения, также образуется статическое и динамическое давление. Статическое и динамическое давление направлено перпендикулярно деталям, при этом каждое из типов давлений выполняет свою функцию. Динамическое давление позволяет достичь необходимой температуры плавления для того или иного вида пластмассы, а статическое способствует формированию прочного соединения.

Благодаря всем этим особенностям с помощью ультразвуковой сварки можно соединить даже металл и пластмассу, хотя их температура плавления существенно отличается. Также пластмассу можно соединить с любым другим материалом, способным выдержать ультразвуковую сварку.