Характеристики ножевых сталей

Чтобы нормально ориентироваться при выборе лучшей стали для ножа, прежде всего нужно как следует разобраться в тех понятиях, которые используются при описании ее свойств. Таковых несколько. Именно их совокупность определяет плюсы и минусы стали для ножей:

Твердость. Говоря простым языком, она выражает способность стали без последствий продавливать (прорезать) различные материалы, не испытывая при этом повреждений. Твердость стали выражается в единицах твердости по шкале Роквелла (HRc). Для стали ножей диапазон рабочей твердости, как правило, составляет от 52 до 61 ед. Твердостью в 60 единиц, для примера, обладает обычное стекло и напильник. Именно с этим связана методика примерного определения твердости клинка: если напильник способен оставлять царапины на его поверхности, то его твердость, очевидно, ниже 60 единиц, а если клинок царапает стекло — то выше.

Прочность. Это способность стали выдерживать различные нагрузки. Используя нож в качестве рычага, мы проверяем его на прочность. Чем она выше, тем большие нагрузки металл способен выдержать без остаточных повреждений. Очень прочными являются современные порошковые стали благодаря равномерной внутренней структуре и большой плотности состава.

Ударная вязкость. Это способность стали сохранять свои прочностные характеристики при ударной нагрузке. Вязкая сталь практически не имеет шансов сломаться при рубке или при падении на твердую поверхность. Многие инструментальные стали, такие как Х12 МФ, или D2, имеют не очень хорошую ударную вязкость, и хотя в целом они очень прочные, ставить на рубящие ножи их не стоит.

Износостойкость. Это понятие характеризует, насколько быстро металл истирается при соприкосновении с абразивными поверхностями. Данный показатель тесно связан с твердостью стали, и с плотностью ее структуры.

Стойкость режущей кромки. Как следует из названия, это способность ножа удерживать остроту. Кромка является самым уязвимым участком клинка, и только хорошая сталь способна обеспечить долгое сохранение всех своих режущих свойств при остро отточенном лезвии.

Коррозионная стойкость. Данный показатель определяет способность металла сохранять свою химическую однородность при воздействии окислителей или агрессивных сред, в которых может использоваться клинок. Коррозионная стойкость никогда не бывает абсолютной. Порой именно она выходит на первый план при выборе того, какая сталь для ножа будет оптимальной.

Красностойкость

Этот термин редко встречается среди характеристик сталей для ножей, но иногда его понимание очень важно. По сути, красностойкость — это жаропрочность клинка, то есть его способность не изменять свою кристаллическую структуру при сильном нагревании.

Сферы применения износостойких сплавов

Использование высокопрочных сталей увеличивает срок эксплуатации оборудования, машин и механизмов, значительно снижает затраты на их ремонт и обслуживание, устраняет простои на производстве. Металлопрокат используется в самых разных отраслях.

- АвтомобилестроениеПроизводство деталей и узлов, подверженных интенсивным нагрузкам и работающих в условиях трения – ролики и шарики подшипников, втулки, сменные накладки, поршневые кольца, коленчатые валы и другие фасонные изделия, бронированные элементы.

- Дорожная и строительная техникаИзготовление экскаваторных ковшей, режущих кромок техники, козырьков землечерпалок, гидравлических молотов, элементов разравнивателя для асфальтоукладочной машины. В качестве футеровки желобов оборудования, дробилок, контейнеров, лопастей барабана, бетономешалок.

- Тяжелая карьерная и горнодобывающая техникаИзготовление режущих кромок оборудования, кузовов для самосвалов, транспортировочных емкостей и желобов, бункеров, футеровка накопителей и других элементов дробилок, режущий инструмент.

- Железнодорожная отрасльОблицовка вагонов, в качестве элементов железнодорожных полотен, звеньев гусеничных механизмов, крестовин и т. д.

- Сельхозтехника и оборудование для лесозаготовкиКонцевые механизмы лесопогрузчика, перегружателя, элементы отжимного пресса, плужного оборудования, оборудования для транспортировки и хранения силоса.

- СтанкостроениеВ качестве элементов производственного оборудования, подвергающегося серьезным нагрузкам и трению: валы, узлы, агрегаты, детали.

- Строительная отрасльИзготовление металлоконструкций различного назначения, предполагающих особую прочность строения. Для этих целей используются конструкционные марки.

Влияние легирующих элементов на атомную решетку железа

По влиянию на матрицу – железную атомную решетку – легирующие элементы делятся на две категории:

- Стабилизаторы аустенита . Эти легирующие элементы расширяют аустенитную область на диаграмме состояния и способствуют образованию аустенита. Это – никель, кобальт, марганец, медь, углерод и азот.

- Стабилизаторы феррита . Эти легирующие элементы сокращают аустенитную область диаграммы состояния и способствуют образованию феррита. К этим легирующим элементам относятся: кремний, хром, вольфрам, молибден, фосфор, алюминий, олово, сурьма, мышьяк, цирконий, ниобий, бор, сера и селен.

Основные особенности

Высоколегированная сталь помимо углерода и железа содержит большое количество легирующих добавок (от 10 до 50%). В качестве дополнительных компонентов: хром, никель, кремний, марганец, вольфрам, молибден, ванадий, алюминий, кобальт, титан, а также различные редкоземельные металлы.

Чаще всего в качестве дополнительных компонента выступает хром и никель — остальные компоненты обычно содержатся в небольших количествах. Хотя есть и некоторые исключения: простой пример — аустенитные марки высоколегированных сталей могут содержать марганец в концентрации от 1 до 15%.

Причины внесения легирующих добавок очень простые — они изменяют структуру и физические свойства стального сплава, что позволяет человеку получить металл с нужными свойствами.

Категории

Категории высоколегированных сталей в зависимости от их физических свойств:

Окалиностойкие (жаростойкие) высоколегированные стали. Основная особенность подобных сплавов — полная устойчивость к умеренно-высоким температурам (до 550 градусов по Цельсию) окружающей среды в ненагруженном состоянии. Иными словами, подобные стали хорошо выдерживают перегрев в течение длительного времени в том случае, если им не нужно держать какой-либо тяжелый вес

Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности.

Жаропрочные высоколегированные стали. По названию можно подумать, что жаропрочные и жаростойкие сплавы — это одно и то же, однако это не совсем так

Жаропрочные сплавы выдерживают высокие температуры (до 800 градусов и выше) в состоянии высокой нагрузки, но в течение короткого времени. Иными словами, подобные сплавы выдерживают большой нагрев в течение небольшого срока (тогда как жаростойкие сплавы выдерживают средний нагрев в течение долгого времени). Кратковременная устойчивость также распространяется и на высокотоксичные химические реагенты.

Антикоррозийные (нержавеющие) стальные сплавы. Обладают полной устойчивостью ко всем основным видам коррозии (поверхностная, кристаллическая, электрохимическая и так далее). Обратите внимание, что в состав подобных сплавов легирующие компоненты равномерно распределяются по всему стальному сплаву, что делает материал равномерно устойчивым ко всем антикоррозийным воздействиям

Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.

Применение

Высоколегированные стали нашли свое широкое применение в быту. Из них делают различные детали — для автомобилей (грузовых, легковых, электрических и так далее), кораблей, самолетов, танков. Также высоколегированные стали очень часто используются в строительстве для создания несущих конструкций балочного типа.

Легирующие компоненты в таком случае могут играть множество ролей — они делает материал более жаростойким, они улучшают его антикоррозийные свойства и так далее. Также из высоколегированной стали делают посуду, медицинские инструменты, домашнюю утварь и так далее.

Легированный металлолом

Обзор рынка легированного лома касается не только стали, но и чугуна. Действительно, доля объявлений купим легированный лом чугуна, не особо уступает спросу на вторичное низкоуглеродистое железо. Прием легированного лома осуществляется практически всеми пунктами, работающими с черным металлом, однако по существенно более высокой стоимости.

Стоит понимать: для пунктов приема металлолома такого разделения по легированным сталям нет (как в справочнике) — для них есть черный лом, лом нержавеющей стали и лом быстрорезов. Если с нержавейкой и быстрорезом все понятно, то в черный лом могут включаться такие стали, как: 09Г2с и другие марки, которые востребованы в данном конкретном регионе. Некоторые предприятия специализированно закупают лом стали из 09г2с.

Естественно, учитывая специфику легированных отходов и лома легированной стали, цена такого лома за килограмм определяются вхождением определенных металлов — легирующих элементов. Например, вторичная сталь, с содержанием никеля более 9.3%, может приниматься до 60 рублей за кг, тогда как более низкая концентрация Ni, приравнивает отходы к обычному черному стальному лому – 11000 за тонну.

Читать также: Диаметр отверстий под шурупы в дереве

Особую ценность представляют быстрорежущие марки, ценность которых даже в виде металлолома существенно выше. Однако сами по себе отходы быстрорезов многие приемщики разделяют на две категории. К первой группе относятся марки Р6М5, Р18, применяемые для обработки металлов, тех же легированных конструкционных сталей. Вторая – включает сорта Р9 и Р12, используемые для работ по камню и менее твердым материалам — см. статью лом быстрорежущей стали.

Лом быстрорежущей стали

Таким образом, стоимость лома легированной стали определяется в основном парой параметров: содержание и тип добавки, а также качество самой стали. С другой стороны, лом быстрорезов, в отличие от других стальных отходов, может быть использован как деловой. Многие инструменты, даже отработав эксплуатационный ресурс, остаются привлекательными для дальнейшего использования. Сфера их применения может включать как бытовой сектор, так и небольшие частные предприятия.

Металлические материалы не обладают достаточными высокими механическими и физико-химическими свойствами. Для получения необходимых свойств вводят легирующие элементы: Cr, Ni, W, Mo, V, Mn, Si, Nb, Ti, Al, B, Co и др. Процесс называется легированием.

Основные сведения

Нержавеющие стали, которые можно также отнести к более широкому классу коррозионностойких сталей — материалы, обладающие высокой стойкостью к коррозии во влажной атмосфере и слабоагрессивных водных растворах. Коррозией называется разрушение металлов и сплавов вследствие их химического или электрохимического взаимодействия с внешней средой. Коррозионная стойкость — способность материала сопротивляться коррозионному воздействию среды.

Основой нержавеющих сталей является железо. Основным легирующим элементом, обеспечивающим стойкость к коррозии, является хром (Cr). Также в состав указанных материалов обычно входят углерод (C), кремний (Si), марганец (Mn), сера (S) и фосфор (P). Многие из нержавеющих сталей содержат в качестве легирующих элементов никель (Ni), который улучшает коррозионную стойкость и жаропрочность стали; молибден (Mo), ниобий (Nb), которые повышают рабочую температуру стали; кобальт (Co), повышающий износостойкость материала.

Виды высоколегированных сталей по тепловым свойствам

Исходя из тепловых характеристик, существует следующая классификация:

- Платинит (ЭН42) – используется для производства электродов, которые используются в лампах накаливания. Это объясняется тем, что коэффициент расширения такой же, как у стекла.

- Элинвар (Х8Н36) – идеально подходит для часовых пружин и измерительных приборов. Это объясняется тем, что модуль упругости является постоянным и не разрушается при температурах от -50 до +100 градусов по Цельсию.

- Инвар (И36) – применяется для производства эталонов, калибровочных элементов, так как коэффициент расширения равняется нулю.

Занимательным свойством коррозионной стали (только высоколегированная нержавеющая сталь) является магнитность. Поэтому различают немагнитные и магнитные виды таких металлов. Первые подразделяют на магнитомягкие и магнитотвердые подвиды, а последние имеют в составе кобальт, хром.

Миссия легирующих добавок

Высоколегированные стали содержат:

- углерод;

- кремний (сообщает упругость);

- марганец (обеспечивает твердость);

- титан (способствует выведению азота и формированию плотной структуры, отвечает за жаропрочность);

- молибден (влияет на жаростойкость);

- ванадий (упрочняет структуру);

- вольфрам (препятствуют росту зерен, укрепляет молекулярную решетку);

- кобальт (увеличивает механическую прочность).

В сталях данной группы допустимо содержание серы, алюминия, фосфора, бора, ниобия, меди.

Высоколегированные спецстали и сплавы по структуре классифицируют на:

- мартенситные и аустенитно-мартенситные;

- ферритные и аустенитно-ферритные;

- аустенитные.

По свойствам у потребителей вызывают интерес:

- жаростойкие;

- жаропрочные;

- нержавеющие (коррозионностойкие).

В приведенной ниже таблице дана информация об известных марках высоколегированных сталей, расписан химический состав.

Химический состав легированной стали

Есть постоянные компоненты – это те, которые есть в любом сплаве данной категории, есть также необязательные, легирующие ингредиенты. Сперва перечислим те, которые образуют классический материал:

- Железо. Это очень ковкий сам по себе металл, который добывается из руды. Особенность в том, что его довольно много находится в недрах земли, по добываемости он на втором месте после алюминия. Он хорошо вступает в реакции, именно по этой причине его можно сплавлять различными образами. В процентном соотношении его может быть от 45 до 97-99 процентов. Точное количество частей мы называть не будем, поскольку существует очень много марок сталей, состав которых разнится.

- Углерод. Это один из неотъемлемых компонентов. При совокупности данных веществ увеличиваются природные качества железа. В среднем его добавляют от 0,1% до 1,4% к общей массе. Чем больше его содержание, тем выше прочность. Все стальные изделия делят на углеродистые и низкоуглеродистые.

- Марганец. Интересный ингредиент, который также является легирующим. Хотя если его меньше, чем 1%, то особенных свойств он не придает. Сам по себе это очень красивый серебристый металл, именно от него слитки приобретают свой характерный перелив. Но основная заслуга марганца в том, что он является раскислителем, то есть способствует удалению из сплава кислорода, который, в свою очередь, негативно влияет на особенности. Есть интересные соединения (имени Гадфильда – создателя), которые содержат около 11 – 14 процентов. В таком случае сталь теряет свои магнитные качества, а также становится очень ударопрочной и износостойкой, поскольку при ударах упрочняется.

- Кремний – обязательный элемент, который при большом содержании (более 0,8%) имеет легирующие свойства. Он тоже является раскислителем, а также увеличивает стойкость, предел упругости, жаропрочность и некоторые другие особенности.

Кроме того, в составе обычно есть вредные и скрытые примеси. От них пытаются избавиться, но, к сожалению, полностью убрать не получается. Поэтому в крайне малых дозах в образцах есть:

- Сера, из-за которой увеличивается красноломкость – появляются трещины на разогретой заготовке.

- Фосфор, он приводит к увеличению хладноломкости, то есть хрупкости.

- Кислород, азот и водород – «разрыхляют» структуру.

- Окислы и нитриды – могут привести к надрывам.

Третья группа компонентов – это случайные. Они попадают в емкость вместе с шихтами, то есть со смесью исходных материалов, и не несут положительного влияния. Бывают безвредными или не очень полезными, но из-за малой доли содержания практически не важны. К ним относят:

- медь;

- цинк;

- свинец;

- хром;

- никель и пр.

И, наконец, четвертая группа – это специальные легирующие добавки. Эти элементы вводятся дополнительно для повышения определенных характеристик. Именно они делают из классического сплава упрочненный. Более подробно мы перечислим компоненты в соответствующем разделе статьи.

Классификация легированных сталей

- (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода);

- (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

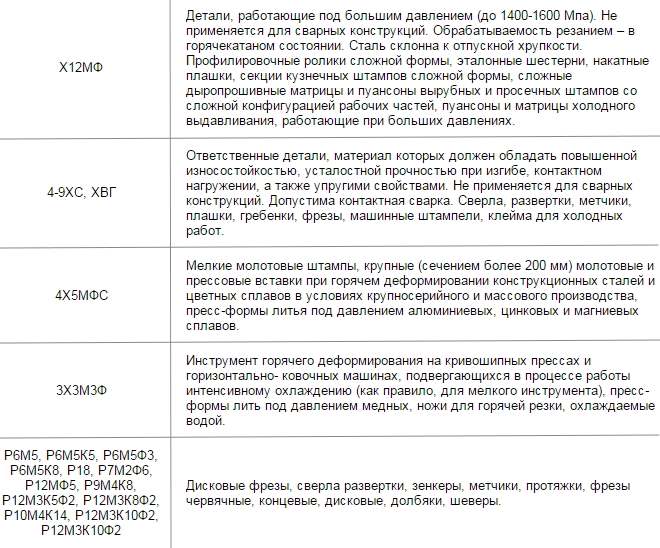

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить , отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Углеродистая качественная конструкционная сталь

Нормативный документ: качественная конструкционная углеродистая сталь изготовляется согласно ГОСТ 1050-88, ГОСТ 1051-73.

Углеродистая сталь — сталь, не имеющая в своем составе легирующих элементов, но содержащая углерод в различной концентрации: до 0,25% — низкоуглеродистая сталь, 0,24-0,6% среднеуглеродистая сталь, более 0,6 — высокоуглеродистая сталь.

Классификация углеродистых сталей

По качеству

- обыкновенного качества;

- повышенного качества;

- качественная.

По назначению сталь обыкновенного качества:

- А — поставляется по механическим свойствам, применяется в изделиях, подвергающихся горячей обработке (сварка, ковка и др.), которая может изменить регламентируемые механические свойства;

- Б — поставляется по химическому составу, применяется для деталей, подвергающихся обработке, которая может изменить регламентируемые механические свойства, при этом их уровень кроме условий обработки определяется хим. составом;

- В — поставляется по механическим свойствам и химическому составу для деталей, подвергаемых сварке.

По степени раскисления:

- кипящая — кп;

- полуспокойная — пс;

- спокойная сталь без термической обработки — сп.

По химическому составу для качественной стали:

- I — с нормальным содержанием марганца ( Mn 0,80%);

- II — с повышенным содержанием марганца (Mn 1,2%) — Г.

Марки качественной конструкционной углеродистой стали

Углеродистая сталь обыкновенного качества: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп.

Углеродистая качественная сталь: 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60 — машинная сталь; А12, А20, А30 — автоматная сталь.

Обозначение марки стали: «Ст» — сталь, следующие за ней цифры — условный номер марки в зависимости от химического состава, затем указывается степень раскисления («кп», «пс», «сп»).

Заменители некоторых марок стали:

- Ст20 — Ст15, 25;

- Ст35 — Ст30, 40, 35Г;

- Ст45 — 40Х, Ст50, 50Г2.

Применение качественной конструкционной углеродистой стали

| Марка стали | Область применения |

| 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж. Цементуемые и цианируемые детали, не требующие высокой прочности сердцевины. |

| 15, 20 | Малонагруженные детали: валики, пальцы, упоры, копиры, оси, шестерни. Тонкие детали, работающие на истирание: рычаги, крюки, траверерсы, вкладыши, болты, стяжки и др. |

| 30, 35 | Детали, испытывающие небольшие напряжения: оси, шпиндели, звездочки, тяги валы и т.п. |

| 20к | Котельная сталь. |

| 40, 45 | Детали с повышенной прочностью: коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики и др. |

| 50, 55 | Зубчатые колеса, прокатные валки, штоки, бандажи, валы, малонагруженные пружины и др. |

| 60 | Детали с высокими прочностными и упругими свойствами: прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов. |

| А12, А20, А30 | Неответственные детали массового производства, изготавливаемые на станках-автоматах. |

Свариваемость: хорошая для котельных сталей и сталей марок Ст08-Ст35; затрудненная для стали Ст45; автоматные стали не применяются для сварки.

Марки высоколегированных сталей

Наиболее востребованными и известными являются следующие марки сталей:

- Ферритные: 15Х28, 12Х17, 08Х18Т1, 15Х25Т, 08Х18Тч, 10Х13СЮ.

- Мартенситные: 15Х11МФ, 40Х9С2, 18Х11МНФБ, 40Х10С2М, 95Х18, 25Х13Н2, 20Х17Н2, 13Х11Н2В2МФ, 40Х13, 20Х13, 20Х17Н2, 13Х14Н3В2ФР.

- Аустенитно-мартенситные: 07Х16Н6, 08Х17Н5М3, 08Х17Н6Т, 09Х17Н7Ю1.

- Аустенитно-ферритные: 08Х21Н6М2Т, 08Х22Н6Т, 08Х20Н14С2, 20Х23Н13, 12Х21Н5Т, 03Х22Н6М2.

- Мартенситно-ферритные: 12Х13, 18Х12ВМБФР, 14Х17Н2, 15Х12ВНМФ.

- Аустенитные: 05Х18Н10Т, 45Х22Н4М3, 45Х14НМВ2М, 10Х14Г14Н4Т, 03Х18Н10Т, 08Х16Н13М2Б, 12Х18Н12Т, 03Х18Н12, 03Х16Н15М3Б, 10Х11Н23Т3МР, 20Х23Н18, 10Х11Н20Т2Р, 12Х18Н9Т, 12Х18Н9, 20Х25Н20С2.

Применение легирующих марок стали:

- 40Х13, 30Х13 – используют для карбюраторных игл, пружин для транспорта, хирургических инструментов.

- 12Х17 – марка высоколегированной стали, использующаяся для изготовления кухонной утвари или предметов домашнего обихода.

- 20Х13, 12Х13, 08Х13 – используют для изготовления элементов гидравлических установок, конструкций, которые работают в слабоагрессивных условиях.

- 95Х18 – используют для производства высокотвердых шарикоподшипников.

Применение высоколегированной стали

Металлургия специальных сталей развивается. Металлопрокат, конструкции, производимые из высоколегированных сплавов, отличаются особыми характеристиками, купить их планируют для работы в крайне агрессивных средах.

Наибольший спрос продукции этого непростого ранга эксперты отмечают в нефтяной и химической индустрии, энергетике, машиностроении.

Наша компания, сотрудничая с крупными российскими заводами, реализует прокат, изготовленный из различного сырья, включая конструкционные, легированные и высоколегированные сплавы.

Мы гарантируем низкие цены, с удовольствием примем заказы и доставим покупку по адресу в Санкт-Петербурге, Ленинградской области, по регионам.

Использование высоколегированных сталей

Где же применяется такой металл? Высоколегированные стали и их сплавы являются неотъемлемыми компонентами в производстве различной продукции. Следующие отрасли не могут обойтись без их использования:

- Химическая.

- Нефтяная промышленность.

- Машиностроение.

- Строительство.

- Изготовление конструкций, основным назначением которых является работа в агрессивных условиях (высокая температура, перепады).

Добавление легирующих элементов позволяет достичь определенных механических свойств. Поэтому высоколегированная сталь используется как хладостойкий компонент. Особенно часто этот металл встречается в машиностроении. Самыми популярными являются высоколегированные аустенитные стали, в составе которых легированный компонент занимает около 55 %, а все остальное – железо, хром (около 18 %), никель (8 %). Легирующие компоненты подобного состава определяют дальнейшее назначение изготовленной продукции.

Что означают добавки легированной стали и их влияние на свойства

Мы уже упоминали, что некоторые компоненты могут быть как обязательными, так и специальными примесями – в зависимости от их количества. Различные марки могут содержать:

Элемент

Влияние

Хром

Значительно защищает от коррозии, способствует повышению твердости, а также ударопрочности

Показательно то, что много хрома добавляют в нержавейку.

Никель

С добавлением данного вещества сплав становится более вязкий и пластичный, уменьшается его хрупкость, что очень важно, например, перед обработкой давлением – прессованием или штамповкой.

Титан

Снижает зернистость, делает структуру более однородной, а значит, менее подверженной появлению трещин и расколов. Дополнительно улучшается восприимчивость к металлообработке и устойчивость к ржавлению.

Ванадий

Как и после внедрения титана, можно заметить менее зернистую форму

Также характерно увеличение текучести и порога прочности на разрыв.

Молибден

После него намного эффективнее процесс закалки, а также снижается хрупкость, появляется большая выносливость к ржавлению.

Вольфрам

Кроме повышения твердости, он еще и помогает при термообработке – зернистость не увеличивается при нагреве, а при отпуске не сильно страдает ломкость.

Кремний

Его задача – одновременное увеличение прочности и сохранение уровня вязкости. Но если его будет более 15%, то можно наблюдать за повышением магнитной проницаемости и сопротивляемости электричеству. однако нужно быть осторожным, поскольку сталь становится более хрупкой.

Кобальт

Хорошо защищает от быстрого разрушения под воздействием высоких температур; делает выше ударопрочность

Алюминий

Добавляет окалиностойкость, то есть при большом жаре не происходит быстрого окисления.

Мы перечислили основные добавки, которые применяются при легировании. Также сделаем отдельную таблицу для примесей, которые невозможно полностью убрать из состава.

| Элемент | Влияние |

| Углерод | Очень сильно повышает прочность, твердость, ударостойкость, предел текучести. Но есть строгие ограничения по его добавлению. проще говоря, если его будет более 1,2 – 1,4 процента, то все перечисленные характеристики, напротив, пойдут на спад вместе с пластичностью. |

| Марганец | Выше мы представили его значимость в качестве раскислителя. Но вещество защищает не только от кислорода, но и от серы, а зачем защищать, читаем ниже. |

| Сера | Высоким называется уже ее содержание, превышающее 0,6%. Примесь в такой концентрации приводит к плохой свариваемости, сниженной прочности, пластичности и коррозионной устойчивости. в общем, этот ингредиент не приносит никакой пользы, только вред. |

| Фосфор | Его наличие может привести к завышенному показателю хрупкости и текучести, а также к понижению вязкости и пластичности. |

| Азот, водород и кислород | Газы способствуют разрыхлению структуры, из-за чего сплав становится хрупким, менее выносливым к нагрузкам и недостаточно вязким. |

Легированные стали

Добавляя в состав стальных сплавов некоторые вещества можно добиться необходимых свойств, эту операцию называют легированием. Так, например:

- Хром — увеличивает твердость, прочность, стойкость к коррозии, но ухудшает пластичность.

- Никель – повышает пластичность, стойкость к коррозии, но может снижать твёрдость, зачастую применяется вместе с марганцем.

- Вольфрам, молибден – придают твердость, усиливает жаропрочность, снижают хрупкость при отпуске.

- Марганец — оптимизирует стойкость к ударным нагрузкам, твердость, не уменьшая пластичности.

- Алюминий – улучшает жаростойкость, а также окалиностойкость, коррозионную стойкость.

- Кремний – делает металл прочным, сохраняя вязкость. Улучшает электросопротивление, упругость, кислостойкость. По сравнению с остальными легирующими элементами менее дорог.

Легированные стали, обладая уникальными качествами, используются для производства изделий, где их нельзя заменить иными материалами. Они классифицируются по назначению, структуре, проценту легирующих элементов, химическому составу.

Жаропрочные стали

Жаропрочные стали – основные отличительные особенности – высокие длительная прочность и ползучесть. Сталь, выдерживая нагрузки, не деформируется и не разрушается. Используются при производстве оборудования и конструкций, работающих долгое время под воздействием высоких температур — турбин, роторов для электростанций, оборудования для котельных, печей с высокими температурами, всевозможных клапанов двигателей, при сооружении особо ответственных конструкций на открытом воздухе, где нельзя допускать коррозию металла. Такие уникальные свойства получают за счет добавки в сплав хрома.