Распиливание

Распиливанием называют обработку отверстий опиливанием с целью придания им определенной формы и размеров.

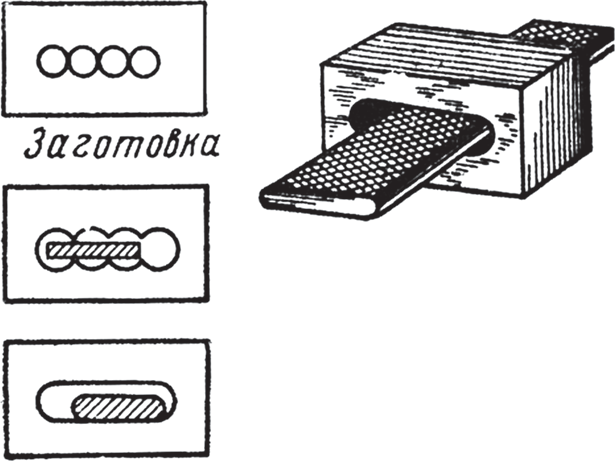

Круглые и овальные отверстия распиливают круглыми, полукруглыми и овальными напильниками; трехгранные отверстия — трехгранными, ножовочными и ромбовидными; квадратные отверстия — квадратными; прямоугольные отверстия — квадратными и плоскими. Чтобы не повредить боковых стенок распиливаемого отверстия, сечение напильника по боковым граням должно быть меньше размера отверстия. Пример выбора напильника и последовательности операций при выпиливания окна в металлическом бруске приведен на рис. 1.

Рис. 1. Последовательность операций при выпиливании окна

Для распиливания отверстий в деталях с узкими, плоскими и прямолинейными поверхностями применяют наметки, рамки и параллели.

Главными видами брака при распиливании отверстий являются несоответствие размеров распиленных отверстий указанным на чертеже, недостаточная чистота обработанных поверхностей, повреждение наружных поверхностей тисками при работе без нагубников, слишком большие фаски на ребрах и т.п.

Доводка и притирка в слесарном деле

После механической обработки на деталях остаются следы режущих инструментов. Качество поверхности металла недостаточное для установки в ответственные узлы и механизмы. Необходима доводка и притирка — операции, которые устраняют нежелательную шероховатость, повышают класс чистоты поверхности изделия, приводят геометрические размеры к нужным значениям. Используют для этого специальные инструменты и технологии. Процесс может делаться вручную, при визуальном контроле или с помощью механических приспособлений. В отличии от обработки на станках слесарное дело требует от исполнителя специфических навыков, опыта и умения контролировать собственные усилия.

Доводка плит

Итак, мы имеем три подготовленные плиты, все необходимые порошки, «капельницы», керосин, бензин, стеарин и другое, о чём писалось ранее. Плиты пронумерованы, прошлифованы и окрашены. В работе с плитами мы имеем два схожих метода: доводка и шаржировка. Доводка обычно производится всего лишь один раз – её цель придание шлифованной плите необходимой чистоты и плоскостности. Шаржировка технически почти идентична доводке. Её повторяют регулярно – зависит от интенсивности работы по ремонту КМД (об этом будет сказано позже).

Убираем все лишнее со стола, обеспечиваем нормальное освещение. У нас должен быть рабочий халат, влажные и обычные бумажные салфетки, салфетки из ткани, ветошь, техническая вата — на первоначальном этапе сойдет и она. Чтобы не мешались, снимаем часы (вообще, часы, браслеты и прочее довольно сильно мешают как при доводке и шаржировке плит, так и во время повседневной работе с ремонтом КМД). Закатываем рукава и приступаем.

Напольные станки Lapmaster-Wolters

Доводочные, притирочные напольные станки специально разработаны для работы в тяжёлых условиях и с минимальным техническим обслуживанием. Станок состоит из сварной секционной станины на которой установлены коробка передач, электродвигатель, рабочий стол и баки для абразивного материала и отходов. Доступ к бакам обеспечивается свободно, подъёмом крышки. Притирочная плита вращается против часовой стрелки, а формовочные кольца автоматически вращаются по часовой стрелке. Станки работают с абразивными смесями различной зернистости, на масляной или водной основе.

Станки можно дополнительно оснастить:

• устройством подачи и распределения алмазной суспензии • различными притирочными плитами • водяным охлаждением • пневматической системой регулирования нагрузки на заготовки • приводом с бесступенчатой регулировкой скорости вращения • мягким стартом • дополнительными притирочными кольцами • детали, вступающие в контакт с водой, могут быть изготовлены из нержавеющей стали.

Станок поставляется полностью оборудованный и готовый к работе. Управление станком осуществляется с панели управления, прикреплённой к каркасу станка на удобной высоте. Размеры притирочной плиты от 610 мм и более диаметром.

Lapmaster 24 с пневматическими прижимами Lapmaster 36

Lapmaster 24 — доводочный, полировальный, притирочный напольный станок с диаметром притирочной плиты 610 мм, идеально подходит для всех инженерных, механических мастерских и цехов, где важной задачей является обработка плоскостей изделий.Параметры: • диаметр притирочного диска: 610 мм • скорость вращения плиты: до 70 об/мин • диаметр обрабатываемой детали: 240 мм • вес загрузки: 250 Кг на рабочее место (Если загружены все три рабочих места, загрузку каждого места необходимо снизить на 50%) • габариты станка: ширина – 1100 мм, глубина – 1100 мм, высота – 1350 мм • вес станка: 550 Кг (Включая плиту и кольца) • уровень шума: 68 Дцб макс. • таймер: от 0.1 секунды до 999 часов • напряжение: 400 В, 3 Фазы, 50Гц. Lapmaster 36 — доводочный, полировальный, притирочный напольный станок с диаметром притирочной плиты 914 мм, идеально подходит для всех инженерных, механических мастерских и цехов, где важной задачей является обработка плоскостей изделий.Параметры: • диаметр притирочного диска: 914 мм • скорость вращения плиты: до 70 об/мин • диаметр обрабатываемой детали: 360 мм • вес загрузки: 300 Кг на рабочее место (Если загружены все три рабочих места, загрузку каждого места необходимо снизить на 50%) • габариты станка: ширина – 1300 мм, глубина – 1300 мм, высота – 1100 мм • вес станка: 1350 Кг (Включая плиту и кольца) • уровень шума: 68 Дцб макс

Lapmaster 36 — доводочный, полировальный, притирочный напольный станок с диаметром притирочной плиты 914 мм, идеально подходит для всех инженерных, механических мастерских и цехов, где важной задачей является обработка плоскостей изделий.Параметры: • диаметр притирочного диска: 914 мм • скорость вращения плиты: до 70 об/мин • диаметр обрабатываемой детали: 360 мм • вес загрузки: 300 Кг на рабочее место (Если загружены все три рабочих места, загрузку каждого места необходимо снизить на 50%) • габариты станка: ширина – 1300 мм, глубина – 1300 мм, высота – 1100 мм • вес станка: 1350 Кг (Включая плиту и кольца) • уровень шума: 68 Дцб макс

• таймер: от 0.1 секунды до 999 часов • напряжение: 400 В, 3 Фазы, 50Гц

Области использования технологии

Процесс доводки и притирки довольно трудоемкий и сложный, по этому прибегают к нему в том случае, когда нужна большая точность сопрягаемых деталей. Во многих больших изделиях большой сложности по такой технологии может быть сделать только один или несколько узлов. Другие во время сборки устанавливаются без точной доработки. Доводка, притирка поверхностей, отверстий, резьбы нужна в следующих производственных сферах:

- во время изготовления насосов;

- во время сборки двигателей;

- при доводке сопрягаемых, скользких поверхностей в автомобилестроении (станки, оборудование);

- во время изготовления измерительных инструментов и точных приборов.

В некоторых случаях монтаж обработанных деталей не окончательна операцией. После того как произошла установка механизм, прибор приводят состояние для работы и в обстановке мелкодисперсного абразивного материала детали доводятся до необходимых параметров уже на месте. После этого устройство промывается, и при необходимости смазывается.

§ 2. Абразивные материалы, применяемые для притирки

Абразивными материалами называются кристаллические мелкозернистые или порошкообразные вещества высокой твердости, служащие для обработки металлов. Эти вещества характеризуются одновременным участием в процессе резания большого количества случайно ориентированных граней абразивных зерен.

Различают природные (естественные) абразивы (алмаз, корунд, наждак, гранит, кварц) и искусственные, или синтетические (карбид бора, карбид кремния, электрокорунд, измельченное стекло, крокус).

Абразивы применяются в виде порошков, шлифовальных кругов и брусков, точильных камней, шкурок, полировальных и доводочных паст.

По твердости абразивные материалы, применяемые для притирки, можно разбить на две группы: твердые и мягкие. К твердым абразивным материалам относятся материалы, имеющие твердость выше твердости закаленной стали; к ним относятся алмазная пыль, наждак, электрокорунд, карбид бора, карбид кремния и др.

К мягким абразивным материалам относятся материалы, имеющие твердость ниже твердости закаленной стали. К ним относятся: порошки окисей хрома, железа (крокус), а также пасты ГОИ и др.

Зернистость абразива. Абразивные порошки различаются по величине зерна. В зависимости от этого они делятся на три группы: шлифзерно, шлифпорошки и микропорошки. В пределах каждой группы абразивы различаются по номерам.

Номер зернистости для шлифзерна и шлифпорошков указывает величину зерна в сотых долях миллиметра. В обозначении микропорошков цифра показывает размер зерна в микронах (0,001 мм) .

Для грубой притирки применяют шлифпорошки с номерами зернистости 3 и 4; для чистовой притирки — микропорошки М28; М20; для отделочной — М14; М10; М7.

Из мягких абразивных материалов наиболее широко применяют пасты ГОИ. В их состав входят абразивные материалы и поверхностно активные вещества.

Пасты ГОИ изготовляют трех сортов:

- грубая паста с абразивной способностью 45; 40; 35; 30; 25 и 18 мк, темно-зеленого, почти черного цвета; эта паста оставляет заметные штрихи и матовость;

- средняя паста с абразивной способностью 17; 15; 10 и 8 мк, темно-зеленого цвета;

- тонкая паста с абразивной способностью 7; 6; 4 и 1 мк, светло-желтого цвета; эта паста позволяет получить зеркальный блеск.

Абразивная способность паст выражается в микронах и определяется толщиной слоя металла, снимаемого с детали пастой при прохождении ею пути, равного 40 М.

В состав паст ГОИ входят абразивные материалы (окись хрома), связующие вещества (силикагель, стеарин, олеиновая кислота, расщепленный жир, керосин).

Различают пасты: электрокорунд, карбид бора и окись хрома.

Электрокорунд имеет светло-желтый цвет, зернистость 270; 320, применяется для грубой предварительной притирки.

Карбид бора имеет черный цвет, зернистость 270; 320; М28; М20; М14; М10; М7, применяется для предварительной и окончательной притирки.

Окись хрома имеет серо-зеленый цвет. Грубая паста М40; М35; М30; М25 применяется для получистовой притирки и полирования, а паста, имеющая темно-зеленый цвет, является средней пастой М17; М15; М10; М8, применяемой для получистовой притирки и полирования. Паста светло-зеленого цвета является тонкой пастой М7; Мб; М4; M1 и применяется для окончательной притирки и наведения глянца.

Применение паст ГОИ при притирке по сравнению с другими абразивными материалами повышает производительность труда в 1,5—2 раза и улучшает качество поверхности.

При притирке применяют грубую пасту, гораздо реже среднюю. После шабрения наносят разведенную керосином пасту на поверочную плиту, накладывают последнюю на поверхность детали и начинают притирку. Притирку ведут до тех пор, пока паста из зеленой не превратится в черную массу. Вытерев начисто пришабриваемую поверхность, снова наносят пасту и повторяют процесс притирки 3—4 раза.

Суть технологии

Целью операции является доведение поверхностей деталей до оптимальных характеристик, необходимых для совместной работы с другими элементами конструкции. Часто узлы механизма при эксплуатации работают при взаимном трении, например, поршень и цилиндр. Допуск в этом случае около 0,001 мм, что обеспечивает необходимую герметичность и свободный ход без заклинивания. Добиться такой точности позволяет операция по доводке и притирке. Но во время ее проведения слой металла частично удаляется, поэтому при производстве заготовок оставляют припуск 0,01-0,02 мм, чтобы в конечном результате получить деталь с точностью 0,001-0,002 мм.

Не следует считать термины синонимами, притирка отличается от доводки согласно действующим нормам ГОСТ 23505-79. В рабочей документации следует точно указывать название операции.

Главной задачей при доводке является получение гладкой поверхности и соблюдение геометрической точности детали согласно чертежу. При этом характеристики по чистоте обработки, допуски могут полностью совпадать в обоих видах работ. Поэтому в реестре рабочих специальностей утвержден профессиональный стандарт специальности — «доводчик-притирщик». Обе операции финишные и если технология изготовления детали требует термической обработки детали то делают ее до слесарной работы.

Технология доводки и притирки заключается в нанесении абразивных смесей в виде паст, гелей, жидкостей на поверхность детали из стали, алюминия и других металлов и последующей механической обработкой специальными приспособлениями. Необходимый для работы инструмент и использующиеся расходные материалы указаны в инженерной документации. Доводкой сглаживают поверхность до нужных значений, удаляя излишки металла абразивными частицами, находящимися на поверхности обрабатывающего инструмента. Различают прямое и косвенное покрытие притирочной смеси. В первом случае абразив до начала операции вдавливается в поверхность приспособления, а во втором равномерно размещается по всей площади детали.

Чаще всего в роли притира используется брусок из чугуна, который хорошо удерживает абразив на поверхности. Уступая часто по прочности он эффективно обрабатывает закаленный металл. На практике используются свинцовые и деревянные притиры. Для холодной притирки сложных поверхностей применяются дополнительные устройства, например, стягивающая гайка при доводке резьбы. Возможны по технологии и предварительные операции. В станкостроении, к примеру, часто поверхности перед обработкой абразивными смесями шабрят. Это улучшает геометрию поверхности и ускоряет процесс.

Применяемое оборудование

Российские и зарубежные производители выпускают широкий ассортимент электрических станков и инструмент, предназначенные для осуществления процесса шлифования. Самыми востребованными станками являются:

- плоскошлифовальные;

- внутришлифовальные;

- круглошлифовальные;

- бесцентрошлифовальные;

- комбинированные.

Шлифовальное оборудование подбирается в зависимости от мощности и производительности станка с учетом рабочей площади шлифующего элемента, площади заготовок, подвергающихся обработке, и габаритов.

Шлифовальный инструмент выпускают в виде насыпного материала и пастообразного, гибким и жестким. Пастообразный и насыпной абразив применяют для выполнения такой операции, как доводка. Паста – это смесь абразивного насыпного материала с неабразивным. Связующим веществом выступают жиры и масла. К гибким инструментам относят ленты, бумагу наждачную, щетки, круги лепестковые, диски фибрового и сетчатого типа. Жесткие инструменты – это различного диаметра головки, бруски разной формы и размеров, сегменты, кольца, рашпили, напильники, надфили. В состав входят абразивные, связующие и упрочняющие вещества. Такой инструмент и приспособления используются для выполнения ручной шлифовки.

Паспорт

При покупке или модернизации владелец обязан иметь паспорт на станок. Это соответствующая техническая документация, которая будет необходима в ходе использования. Законодательством запрещено работать и ремонтировать инструмент без наличия схем и руководства по эксплуатации.В группировании металлорежущих станков, какую разработал экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС), притирочные относят в третью группу, седьмой тип.Группа 3- Шлифовальные, полировальные, доводочные, заточные станки.

- Кругло шлифовальные

- Внутришлифовальные

- Обдирочно-шлифовальные

- Специальные шлифовальные

- Заточные

- Плоскошлифовальные

- Притирочные и полировальные

Исходя из этой классификации каждому металлорежущему стану серийной продукции присвоен шифр (число из 3-4 цифр). Первая цифра – группа, вторая – тип, третья или четвертая – размеры станка или детали, которую он обрабатывает.

Суть технологии и описание процесса

В основе притирочной технологии лежит процесс механического или химико-механического удаления микровыступов с поверхности обрабатываемой детали посредством применения твердых, порошковых и пастообразных абразивных материалов. При обработке плоских и криволинейных поверхностей притиранием должны обеспечиваться не только параметры шероховатости, но и заданные показатели по линейным размерам. Поэтому точность результирующей поверхности во многом зависит от точности и жесткости применяемого притира, а также вида и размера абразивных зерен.

Самый распространенный вид притиров — это изготовленная с высокой точностью чугунная притирочная плита с пазами, которые служат для отвода излишков абразива и срезанных частиц металла. Перед началом притирки на нее наносят абразивный порошок, смешанный со смазочно-охлаждающей жидкостью. Твердость притирочной плиты всегда выше, чем у обрабатываемого металла. Поэтому тонкий слой абразива, которым деталь и плита отделены друг от друга, при определенном давлении на деталь во время ее возвратно-поступательного движения будет срезать микровыступы более мягкого металла (см. рис. ниже).

Технология притирки

От траектории движения детали в процессе притирки зависит равномерность распределения по ее поверхности заданной шероховатости. В зависимости от технологических особенностей такие перемещения могут быть круговыми, спиральными, по восьмерке и т. п. Соответственно, чугунные плиты, на которых предполагается доводить разнообразные по своим характеристикам детали, выпускаются с различными конфигурациями пазов. Чаще всего это сетка из прямоугольников или многоугольников, но также популярны и другие (иногда весьма замысловатые) варианты (см. фото ниже).

Притирочная плита

Паспорт

При покупке или модернизации владелец обязан иметь паспорт на станок. Это соответствующая техническая документация, которая будет необходима в ходе использования. Законодательством запрещено работать и ремонтировать инструмент без наличия схем и руководства по эксплуатации.В группировании металлорежущих станков, какую разработал экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС), притирочные относят в третью группу, седьмой тип.Группа 3- Шлифовальные, полировальные, доводочные, заточные станки.

- Кругло шлифовальные

- Внутришлифовальные

- Обдирочно-шлифовальные

- Специальные шлифовальные

- Заточные

- Плоскошлифовальные

- Притирочные и полировальные

Исходя из этой классификации каждому металлорежущему стану серийной продукции присвоен шифр (число из 3-4 цифр). Первая цифра – группа, вторая – тип, третья или четвертая – размеры станка или детали, которую он обрабатывает.

Книги с тегом “Притирка и доводка”

Справочник содержит данные о процессах обработки свободным абразивом, технологических материалах и составляющих смесей, приготовлении, свойствах и порядке применения паст и суспензий. Приведены характеристики абразивно-доводочных и абразивно-полировальных смесей, доводочно-притирочных станков и технологической оснастки, притиров, контрольного инструмента.

Предназначен для высококвалифицированных рабочих и специалистов среднего звена машиностроительных и приборостроительных, инструментальных и ремонтных предприятий. Может быть использован студентами вузов, учащимися техникумов и технических училищ.

В рубрике Шлифование

Tags: Абразивные материалы, Абразивные пасты, Абразивный слой, Геометрия абразивных зерен, Доводка, Зернистость абразивов, Припуск на обработку, Притирка и доводка

Старичков В. С. Практикум по слесарным работам: Учеб. пособие для подготовки рабочих на производстве. — 3-е изд., перераб и доп. — М.: Машиностроение, 1983, — 220 с., ил.

Данное учебное пособие, в отличие от других учебников и пособий по слесарному делу, содержит подробное описание конкретных рабочих приемов и способов практического выполнения основных слесарных операций и видов работ в определенной технологической последовательности.

Учебное пособие предназначено инструкторам производственного обучения для оказания помощи по проведению практических занятий при подготовке слесарей различных специальностей: слесарей механосборочных работ, слесарей по контрольно-измерительным приборам и автоматике, слесарей-ремонтников, слесарей по ремонту автомобилей и рабочих других специальностей.

Книги с тегом “Притирка и доводка”

Справочник содержит данные о процессах обработки свободным абразивом, технологических материалах и составляющих смесей, приготовлении, свойствах и порядке применения паст и суспензий. Приведены характеристики абразивно-доводочных и абразивно-полировальных смесей, доводочно-притирочных станков и технологической оснастки, притиров, контрольного инструмента.

Предназначен для высококвалифицированных рабочих и специалистов среднего звена машиностроительных и приборостроительных, инструментальных и ремонтных предприятий. Может быть использован студентами вузов, учащимися техникумов и технических училищ.

В рубрике Шлифование

Tags: Абразивные материалы, Абразивные пасты, Абразивный слой, Геометрия абразивных зерен, Доводка, Зернистость абразивов, Припуск на обработку, Притирка и доводка

Виды шлифования металла

В зависимости от формы обрабатываемой поверхности различают такие виды шлифования:

- плоское;

- круглое;

- обдирочное;

- бесцентровое;

- глубинное;

- профильное.

Каждый из этих видов шлифовки требует применения узкоспециализированного оборудования, инструмента, материалов и приемов шлифования.

Плоское шлифование

Таким способом обрабатываются плоские поверхности технической оснастки (направляющие станков, пресс-формы). Осуществляется на специализированных станках или электромагнитных плитах, где в работе задействован торец или периферия круга шлифовального. В зависимости от требований, предъявляемых к поверхности, различают следующие виды шлифования:

- Черновое. Обеспечивает 3 класс точности обработки и шероховатость 5–6 классов. Применяют на заготовках с припуском на шлифовку не более 5 мм или на тех, которые имеют низкую степень обрабатываемости лезвийным инструментом.

- Предварительное. Обеспечивает точность обработки 3 класса и шероховатость 6–7 классов, что достаточно для создания базовой поверхности или для подготовки поверхности к окончательной обработке.

- Окончательное. Таким способом достигается 1–2 классы точности обработки и 7–9 классы шероховатости.

- Тонкое. С помощью такой шлифовальной операции обеспечивается поверхность 10–12 классов шероховатости. Выполняется на специализированных станках: полировальных и микрофинишных.

Круглое шлифование

Такой способ шлифовки осуществляется на круглошлифовальных станках. Виды оборудования такого типа:

- С продольной подачей. Предназначены для шлифовки деталей в виде цилиндра, имеющих длину более 80 мм.

- Врезное. Применяют для шлифовки втулок, колец, шеек валов распределительных ступенчатых, коленчатых длиной менее 80 мм. При использовании специальных накладок длина обрабатываемой детали может достигать 200 мм. Врезное шлифование ведется на полуавтоматах врезного типа, которые обеспечивают точность поверхности 1–2 классов. Специальные торцекруглошлифовальные станки с угловой подачей обеспечивают одновременную шлифовку торца и шейки вала.

- Для наружной и внутренней шлифовки. Осуществляется с помощью вращающегося шлифовального круга при вращении детали вокруг собственной оси. Необходимая точность внутреннего и наружного шлифования обеспечивается не только применением правильно подобранного абразивного инструмента, но и степенью его прижатия к заготовке. Внутришлифовальная операция улучшает качество шлифуемой поверхности, устраняет осевое смещение, придает детали необходимую форму, обеспечивает необходимый вид посадки (переходную, с натягом, с зазором).

Способом круглого шлифования обрабатывают валы разной формы и конфигурации, оси, пиноли и шпиндели станков, валы двигателей внутреннего сгорания.

Обдирочный вид шлифовки

Таким способом удаляют дефектный слой на заготовках, полученных методом литья, прокатки, ковки, штамповки. Для этих целей при шлифовке используют круги с крупным зерном.

Бесцентровое шлифование

Особенность этого способа – деталь не закрепляется. Ее поверхность служит базой. Специальной формы нож, который находится между несколькими кругами, является опорой для детали. Бесцентровое шлифование может выполняться с продольной или поперечной подачей заготовки.

Глубинный вид шлифовки

Процесс выполняется небольшими подачами продольного типа и является модификацией обдирочного вида. Используется для шлифовки канавок на сверлах, гребенках и других однотипных инструментах, изготовленных из сплавов повышенной твердости, включая изделия с резьбой.

Зубошлифование

Является разновидностью профильного вида шлифовки. Зубчатые детали обрабатываются на станках с числовым программным управлением, что позволяет получить высокую точность обработки поверхностей зубчатого и червячного типов. Выполняется методом обката при непрерывном процессе шлифовки с добавлением к этому методу давления или профильным шлифованием. Высокую степень качества поверхности детали обеспечивает зубохонингование.

Почему ножи теряют остроту

Нож, независимо от того дешёвый он или дорогой, из мягкой стали или закалённый, со временем затупится. На режущую кромку воздействуют несколько факторов:

- Мягкие продукты питания или плотное дерево имеют свою жёсткость и неоднородный состав. Нож, встречаясь с такими препятствиями, теряет частички с режущей кромки. Таким образом происходит её деформация, и нож начинает резать хуже от естественного износа.

- Режущая кромка загибается. Даже мягкий материал, даёт противодействие при разрезании. Режущая кромка, встречая боковое сопротивление, загибается или откалывается.

В зависимости от марки стали, из которой сделано лезвие, и её закалки результат работ будет следующим:

- В случае с мягкой сталью, кромка всегда будет загибаться. Достаточно сделать правку камнем и можно продолжать работу, но это действие придётся повторять часто.

- Когда сталь излишне жёсткая, режущая кромка клинка отламывается. У неё недостаточно гибкости, чтобы реагировать на излом. Таким ножом работать не получится.

Поэтому клинки, в зависимости от сферы использования, делают либо из нескольких слоёв металла, либо из стали, не имеющей максимальных показателей закалки.

Оборудование и инструменты для притирки и доводки металла

В зависимости от конфигурации и размеров обрабатываемых поверхностей, а также задач производства, притирочные операции выполняют вручную или с использованием станочного оборудования. При этом, кроме самих притиров, могут использоваться различные приспособления и оснастка. Конструкция притирочного инструмента зависит от формы обрабатываемой поверхности и технологических особенностей конкретного вида притирки. Как правило, выделяют следующие типы притиров:

- плоские (плиты, бруски, диски);

- цилиндрические с наружной рабочей поверхностью (гладкие и с канавками);

- цилиндрические охватывающие (в т. ч. регулируемые);

- фасонные (угловые, с пазами, с направляющими и т. п.);

- специальные (раздвижные, двусторонние и другие).

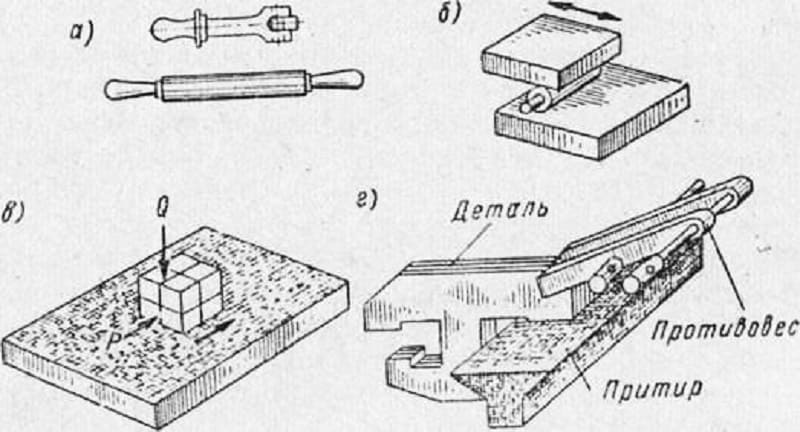

Машинная притирка используется в качестве операции доводки при серийном производстве. Ее выполняют на специализированных станках или же на сверлильном, токарном и фрезерном оборудовании, оснащенном специальным притирочном инструментом и оснасткой, которые чаще всего предназначены только для определенных видов притирок. Притирочный станок, как правило, передает вращательное или возвратно-поступательное движение одному или нескольким притирам, а деталь крепится в специальной оснастке. При массовом производстве большое количество одинаковых деталей (клапана, втулки и прочих) фиксируются в специальных приспособлениях, которые называются сепараторами, и притир обрабатывает их все одновременно.

Машинная притирка

Ручную притирку, в основном, применяют при единичном изготовлении деталей и ремонте различного оборудования (запорной арматуры, блоков двигателей, измерительного инструмента и пр.), когда к шероховатостям обрабатываемых поверхностей предъявляются не слишком высокие требования. В этих случаях также используют ручные притирочные машинки и специальные насадки на пневмо— и электроинструмент. Если судить по видеороликам на YouTube, то самая распространенная операция с использованием таких насадок — это притирка клапанов автомобильного двигателя.

Автор статьи

Эксперт по обработке металлов давлением

Поиск записей с помощью фильтра:

Особенности притирки

Независимо от марки пасты для притирки клапанов стоит придерживаться следующих рекомендаций:

- Перед началом работ необходимо как можно более равномерно прижать притираемую деталь к слою притирочной пасты.

- Притираемый элемент следует в процессе притирки постоянно прижимать, до появления излишков состава в зазоре между деталями.

- Вращение притира должно производиться до тех пор, пока усилие перемещения сопрягаемых частей не уменьшится: это свидетельствует о том, что абразивные частицы выдавлены из зоны обработки, и там находится только масляная или водная связка.

- Если притирку необходимо продолжить, то старую пасту удаляют, и наносят свежую.

Контроль качества притирки клапанов в домашних условиях можно выполнить двумя методами – «на карандаш» и «на керосин». В первом случае на поверхность, используя мягкий карандаш, наносят до шести рисок, которые должны располагаться в радиальном направлении. Притёртые детали накладывают, и выполняют 2…3 оборота. Если риски остались, притирку необходимо продолжить. Для проверки «на керосин» сопрягаемые детали насухо вытирают и размещают на листе чистой белой бумаги, после чего в зазор вливают немного керосина. Если через 6…7 часов на противоположной стороне следов керосина нет, притирка может считаться завершённой.

Виды притирочных операций

- Ручная притирка

- Полумеханическая притирка

- Механическая притирка

Ручная притирка

применяется в единичном производстве и при обработке деталей сложной формы.

Полумеханическая притирка

используется в мелкосерийном производстве. Главное движение выполняется притирочным станком, а подача абразива на притирочную плиту выполняется оператором вручную.

Механическая притирка

предназначена для крупносерийного и массового производства. Главное движение и подача абразива выполняется притирочным станком, работу которого контролирует оператор.

Пасты и суспензии для притирки изготовляют из различных абразивных материалов, таких как Карбид кремния, Окись алюминия, Карбид бора, алмаз и т. д. Выбор абразива и размер зерна зависят от типа и твёрдости обрабатываемого материала и требований к конечному результату обработки.

Зернистость М20—М40 служит для предварительной доводки поверхностей до шероховатости Ra = 0,16-0,63мкм, М10—М14 —для получистовой доводки до Ra = 0,04-0,08 мкм, Ml—МЗ — для окончательной доводки до Ra = 0,02-0,04 мкм.

В технологии доводки основную роль играют притиры. Притир должен быть жёстким и износостойким, чтобы сохранять форму и точность рабочей поверхности. Притиры изготовляют из чугуна, стали, меди, бронзы, стекла, керамики, алюминия, нержавеющей стали, твёрдых и вязких пород дерева, композитных материалов. Наибольшее распространение имеют притиры из чугуна. Сталь применяется для изготовления тонких длинных притиров, стекло — для особо точной притирки, композитные притиры используются в основном с алмазной суспензией, для обработки изделий из твёрдых сплавов.

В зависимости от вида обработки, изготовляют притиры для черновой и чистовой доводки. Притиры для черновой обработки имеют канавки, в которых задерживается притирочная паста или смесь и отходы обработки. Притиры для чистовой обработки каналов не имеют. При доводке плоских поверхностей используют плоские притиры-плиты, при доводке цилиндрических и конических поверхностей — круглые притиры.

Притиры для доводки отверстий изготовляют в виде втулок, насаженных на оправки. Притиры бывают регулируемые и нерегулируемые. Регулируемые имеют разрезную рубашку с внутренним конусом конусностью 1:50 и разжимное устройство, которое при перемещении конуса увеличивает диаметр притира. Начальный диаметр притира обычно на 0,005—0,03 мм меньше диаметра обрабатываемого отверстия. Длина рабочей поверхности притира составляет: для сквозных отверстий 1,2—1,5 глубины обрабатываемого отверстия, а для глухих— меньше его глубины.

![Глава xvii. притирка и доводка [1980 макиенко н.и. - общий курс слесарного дела]](http://mehanik35.ru/wp-content/uploads/7/d/3/7d368807fea5641afcd2eb70d811135d.jpeg)