Особенности и технические характеристики устройства

Станки радиально-сверлильного типа относятся к металлорежущему классу оборудования и предназначены, главным образом, для механической обработки самых разных деталей, как из стали, так и из цветных металлов.

Данный настольный агрегат относится к оборудованию второго класса по принятой классификации всего металлорежущего оборудования.

Среди основных характеристик популярных моделей 2м55, 2к52, 2а554, ас2532, а также 2н55 и 2532л можно отметить возможность выполнять сверление под различными углами.

Видео:

Оборудование данного класса преимущественно используется при черновой, получистовой, а также чистовой обработке самого разного вида поверхностей, его характеристики соответствуют данному виду работ.

ВАЖНО ЗНАТЬ: Применение мини фрезерных станков по металлу

Настольный станок 2к52 и другие могут успешно работать как с цилиндрическими и коническими, так и с торцевыми и резьбовыми типами поверхностей различных видов металлов.

Основными рабочими инструментами оборудования данного класса являются сверла, зенкера, развертки, а также самые разные метчики.

Кроме этого, при выполнении специфических видов обработки может дополнительно использоваться и специальный инструмент.

Станки 2м55, 2к52, 2а554, ас2532, а также 2н55 и 2532л имеют отличительную особенность, которая заключается в том, что они, главным образом, предназначены для проведения обработки внутренних цилиндрических, а также конических поверхностей в тех деталях, которые имеют достаточно крупные размеры и неправильные формы.

Ремонт заготовок на станках радиально-сверлильного класса осуществляется максимально удобным способом.

Деталь, перед выполнением сверления, жестко раскрепляется на рабочем столе в специальном креплении.

При этом режущий инструмент плавно перемещается относительно плоскости самой обрабатываемой заготовки.

Настольный станок данного типа, вне зависимости от своей модели, имеет высокие характеристики по мощности, что дает возможность проводить обработку, в том числе и стальных поверхностей.

За счет своих функциональных возможностей, оборудование этого класса нашло широкое применение на самых разных типах производства, в том числе автомобилестроении и самолетостроении.

Рекомендации при работе на станке

Существует еще несколько рекомендаций, которые относятся к работе с горизонтально-сверлильными станками по дереву:

- Вводить сверло в заготовку из дерева необходимо очень плавно, для того чтобы не повредить ее. Чтобы добиться такого эффекта, необходимо несколько снизить скорость вращения сверла, пока оно не будет введено в древесину.

- После того, как заготовка подверглась обработке при помощи спирального сверла, она будет требовать дополнительной операции. Это из-за того, что при работе спирального сверла будут образовываться ребра, которые можно удалить при помощи повторной обработки обычным расходным элементом.

- Удобной функцией является то, что система управления такого рода станками позволяет выполнить все операции всего одному оператору. Количество рычагов для управления не слишком велико, а их удобное расположение способствует тому, что с любой задачей способен справиться всего один рабочий.

- Если планируется работать с деталями довольно больших размеров, то есть возможность переформировать рабочий стол. В домашних условиях, его чаще всего удлиняют. В зависимости от степени модификаций, такой стол позволит работать с заготовками от 1 до 2 м в длину.

Органы управления

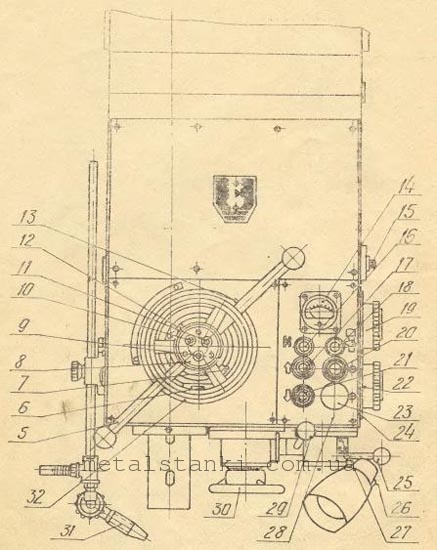

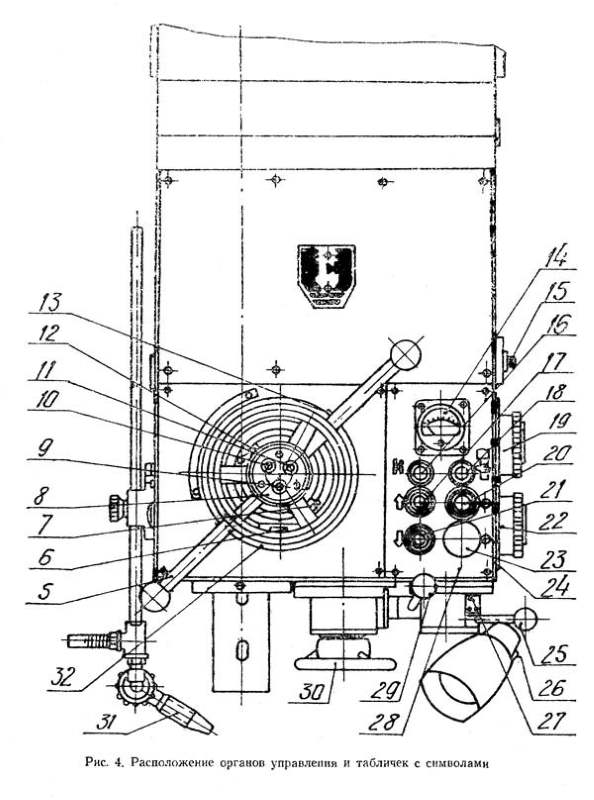

На станок 2М55 руководство по эксплуатации приводит описание управления станком.

Органы управления станком 2М55

На рисунке представлены следующие органы управления, находящиеся на сверлильной головке:

- ускоренный подвод шпинделя, подключение рабочей подачи – 5;

- настройка глубины сверления – 6;

- блокировка подачи во время нарезания резьбы – 7;

- фиксатор регулирования опускания крана СОЖ – 8;

- отжим сверлильной головки – 9;

- отжим колонны вместе с сверлильной головкой – 10;

- зажим колонны вместе с сверлильной головкой – 11;

- соединение лимба и механизма подач -12;

- точная настройка лимба -13;

- амперметр (индикатор нагрузки) – 14;

- регулятор натяжения пружин в противовесе – 15;

- индикатор преднабора – 16;

- подъем рукава – 17;

- отключение шпинделя – 18;

- рукоятка преднабора – 19;

- пуск главного двигателя – 20;

- опускание рукава – 21;

- преднабор подач – 22;

- кнопка стоп – 23;

- реверс – 25;

- местное освещение – 26;

- включение механической подачи – 29;

- точная подача вручную – 30;

- кран СОЖ – 31;

- маховик движения сверлильного узла — 32.

Оглавление

Радиально-сверлильный станок 2М55 получил широкое применение не только в ремонтных цехах, а и в крупносерийном производстве. На станке можно выполнять следующие виды работ:

- Сверление;

- Рассверливание;

- Зенкерование;

- Развертывание;

- Нарезку резьбы метчиком

С применением приспособления и специального инструмента, на станке возможно выполнять работы, характерные расточным станкам

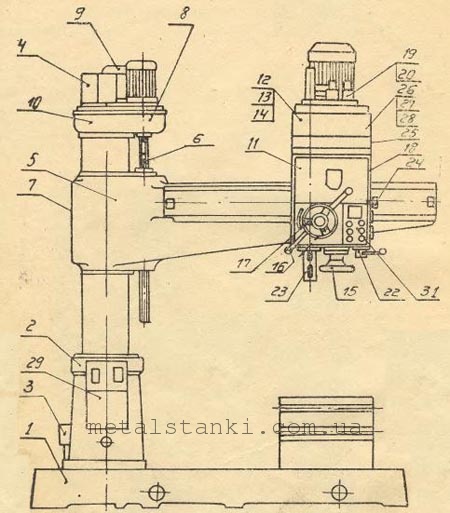

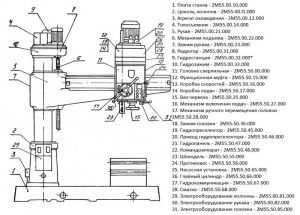

Устройство радиально-сверлильного станка 2М55

- Плита

- Цоколь

- Система охлаждения

- Токосъемник

- Рукав

- Механизм подъема

- Механизм зажима рукава

- Редуктор

- Гидростанция

- Зажим

- Сверлильная головка

- Муфта фрикционная

- Коробка скоростей станка

- Коробка подач станка

- Червячный вал

- Механизм подач станка

- Ручное перемещения сверлильной головки

- Зажим сверлильной головки

- Гидропреселектор

- Привод гидропреселектора

- Гидравлическая панель

- Командоконтролер

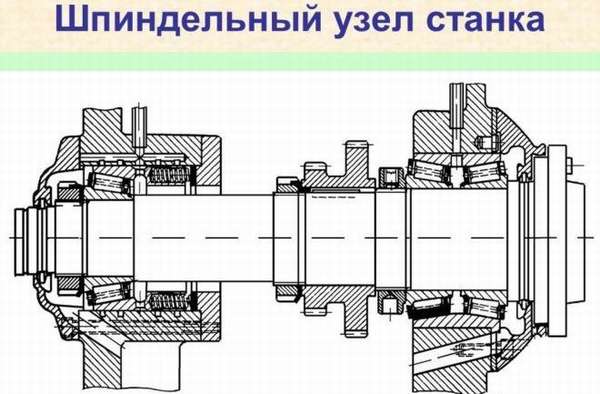

- Шпиндельная бабка

- Противовес

- Насос

- Главный цилиндр

- Гидрокоммуникация

- Система смазки

- Электрооборудование для колонны

- Электрооборудование для рукава

- Электрооборудование для головки

Органы управления радиально-сверлильного станка 2М55

- Выключатель электронасоса охлаждения

- Вводной выключатель из каталога ABB;

- Ускоренный подвод шпиндельной бабки и включения механической подачи

- Включение упора для настройки необходимой глубины сверления

- Блокировка механизма подачи при нарезании резьбы

- Отжим сверлильной головки

- Отжим колонны и головки

- Зажим колонны и головки

- Соединение лимба с механизмом подачи станка

- Точная настройки лимба на необходимую глубину сверления

- Указатель нагрузки

- Рукоятка натяжения пружин противовеса

- Сигнальная лампа

- Управления подъемом рукава

- Отключения шпиндельной бабки от коробки скоростей

- Рукоятка предварительного набора скоростей

- Пуск главного двигателя

- Управление опусканием рукава и остановкой рукава при подъеме

- Рукоятка предварительного набора подач

- Кнопка «Общин стоп»

- Управление пусковой реверсивной муфтой

- Выключатель освещения

- Рукоятка включения механической подачи

- Маховик топкой ручной подачи шпинделя

- Край включения охлаждающей жидкости

- Маховик перемещения сверлильной головки

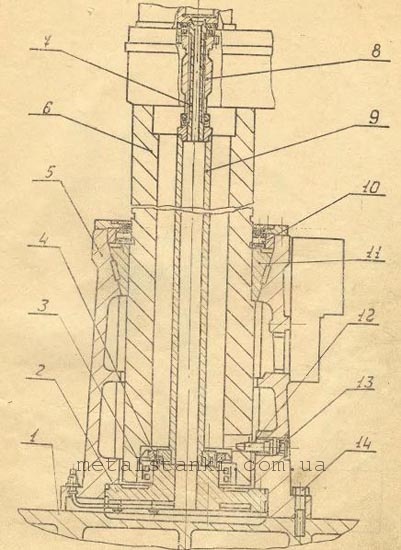

Плита, цоколь и колона радиально-сверлильного станка

Фундаментная плита 1 – жесткая отливка, усиленная ребрами в продольных и поперечных направлениях. На поверхности плиты расположены Т-образные пазы, служащие для крепления стола, заготовок или специального приспособления.

На плите неподвижно крепится цоколь 5 , в котором на подшипниках 3 и 10 установлена колона 6. Колона является наиболее нагруженной деталью станки, поэтому выполнена из стальной трубы и имеет закаленную с маленькой шероховатостью рабочую поверхность, по который перемещается рукав.

Подшипник 3 установлен на конической шейке фланца 2 и затягивается гайкой 4

Для зажима колонны служит конусное кольцо 11, прочно посаженное на трубку. При затягивании винтовой пары 8, конусное кольцо перемещается с колонной вниз относительно стойки 9, плотно прижимаясь к конусному гнезду цоколя. Таким образом, происходит зажим колоны.

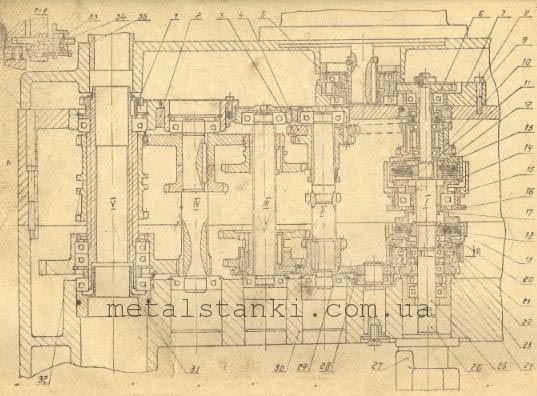

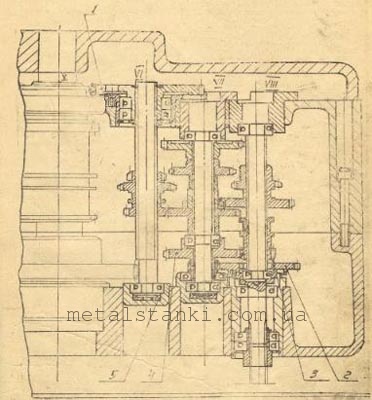

Коробка скоростей сверлильного станка 2М55

Коробка скоростей сверлильного станка предназначена для обеспечения частоты вращения шпинделя и располагается между фрикционной муфтой и шпиндельной бабкой.

С верхней муфтой коробка скоростей соединяется при помощи блок шестерен 3 и 4. С нижней муфтой – шестерней 29, закрепленной на валу 2, через паразитную шестерню 28.

При работе верхней муфты обеспечивается крутящий момент шпинделя по часовой стрелке. Нижней муфты – против часовой стрелки.

Опоры валок 2, 3, 4 и 5 устанавливаются в корпусе сверлильной головки 30. Осевое положение опор фиксируется при помощи стопорных колец.

Вал 5- полая чугунная гильза с внутренним шлицевым отверстием, которые входит в зацепление с хвостовиком шпинделя.

Коробка подач сверлильного станка 2М55

Коробка подач сверлильного станка установлена между шпиндельной бабкой и механизмом подачи. Получает крутящий момент от шпинделя через шестерню 1 и шлицевое отверстие, в котором проходит вал 7.

Шест ступеней подач обеспечиваются за счет шестерни-двойчатки 4. Расположенной на валу 7.Еще шесть ступеней подачи обеспечиваются при перемещении шестерни 3 в нижнее положение.

Паспорт радиально-сверлильного станка 2М55 можно скачать здесь

Радиально-сверлильный станок 2М55 нашел применение не только в единичном и мелкосерийном производстве, но и в серийном и крупносерийном производстве, при условии дооснащения его специализированными приспособлениями.

Завод изготовитель и основоположник производства станков находится в Украине, городе Одессе. Выпуск налажен с 1946 года.

Технические характеристики сверлильного станка 2М58-1

| Наименование параметра | 2М58-1 |

| Основные параметры станка | |

| Класс точности станка | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 100 |

| Наибольший условный диаметр сверления в чугуне, мм | |

| Диапазон нарезаемой резьбы в стали 45, мм | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 500..3150 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 2650 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 1500 |

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 630 |

| Угол поворота рукава вокруг колонны, град | 360 |

| Размер поверхности плиты (ширина длина), мм | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | |

| Шпиндель | |

| Диаметр гильзы шпинделя, мм | |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 6 |

| Частота прямого вращения шпинделя, об/мин | 12; 12; 15; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250 |

| Количество скоростей шпинделя прямого вращения | 22 |

| Частота обратного вращения шпинделя, об/мин | |

| Количество скоростей шпинделя обратного вращения | |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,063; 0,08; 0,10; 0,125; 0,16; 0,20; 0,25; 0,315; 0,40; 0,50; 0,63; 0,80; 1,25; 1,60; 2,00; 2,5; 3,15 |

| Число ступеней рабочих подач | 18 |

| Пределы рабочих подач на один оборот шпинделя при нарезании резьбы, мм | |

| Перемещение шпинделя на одно деление лимба, мм | |

| Перемещение шпинделя на оборот лимба, мм | |

| Наибольший допустимый крутящий момент, кгс*см | 280 |

| Наибольшее усилие подачи, кгс | 5000 |

| Зажим вращения колонны | Гидр |

| Зажим рукава на колонне | Электр |

| Зажим сверлильной головки на рукаве | Гидр |

| Электрооборудование. Привод | |

| Количество электродвигателей на станке | |

| Электродвигатель привода главного движения, кВт | 13 |

| Электродвигатель привода перемещения рукава, кВт | 3,0 |

| Электродвигатель гидронасоса колонны, кВт | 0,75 |

| Суммарная мощность установленных электродвигателей, кВт | |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 4850 х 1830 х 4885 |

| Масса станка, кг | 18000 |

Список литературы:

Глухов Н.М. Работа на координатно-расточных станках, 1953

Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

Кашепава М.Я. Современные координатно-расточные станки, 1961

Кудряшов А.А. Станки инструментального производства, 1968

Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

Богданов А.В. Расточное дело, 1960

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики сверлильно-фрезерно-расточной группы станков

- Выбор подходящего станка для металлообработки

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Справочник сверлильных станков

- Заводы производители сверлильных станков в России

- Заводы производители металлорежущих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Обзор сверлильного станка 2М55: конструкция, характеристики, паспорт

Радиально-сверлильные станки серии 2М55 предназначены для обработки неподвижных деталей и заготовок с большой массой, смещение которых на рабочей поверхности стола затруднено. Проектированием и изготовлением этой марки оборудования занимался Одесский завод радиально-сверлильных станков. Паспорт для эксплуатации также составлялся этим объединением.

Конструктивные особенности станка

Радиально-сверлильный станок 2М55 имеет достаточно широкий набор операций. С его помощью можно выполнять сверление, рассверливание, зенкерование, подрезку торцов заготовки специальным инструментом, формирование резьбы и много другое. В паспорте оборудования указан полный перечень функций.

Конструкция станка во многом стандартна — на плите станка располагается колонна. На ней с помощью специального зажима крепится подвижный рукав. Именно на нем располагаются основные узлы и агрегаты оборудования – электродвигатель, коробка передач и шпиндельная головка. В конструкции предусмотрены механизмы смещения рукава по вертикальной плоскости колонны, а также изменение положения шпинделя в горизонтальном направлении.

Согласно техническим характеристикам из паспорта у станка 2М55 есть следующие особенности эксплуатации:

- высокая точность выполняемых работ. Она обеспечивается минимальным усилием для смещения шпинделя даже при формировании малых диаметров сверления;

- функциональность. Это обусловлено большим количеством числа передач и оборотов. Производительность не падает при обработке заготовок из различных материалов. Удобная система замены режущего инструмента;

- предварительная установка режимов работы. Для этого в конструкции есть преселективное устройство. Оператор предварительно устанавливает набор режимов, которые запускаются в порядке очередности.

Еще одним преимуществом станка перед аналогичными моделями является двухколонная компоновка. Она позволяет добиться максимальной жесткости при фиксации колонны. Это минимизирует вероятность неконтролируемого смещения шпинделя во время работы.

На верхнем торце станка 2М55 отсутствуют компоненты, которые требуют обслуживания. Это повышает эксплуатационные качества оборудования, так как сокращается время выполнения ремонтных и профилактических работ.

Технические характеристики оборудования

С помощью станка можно обрабатывать заготовки и детали из различных материалов. Наиболее популярными являются сталь и чугун. Благодаря широкому выбору режимов возможно формирование качественных отверстий в специальных сплавах чугуна с особыми характеристиками. Рекомендации по эксплуатации указаны в паспорте.

Общая масса оборудования в собранном виде составляет 4700 кг. Габариты станка при максимальном вылете шпиндельной головки по направляющему рукаву не превышают 266,5*102*343 см. Максимально допустимый диаметр сверления в деталях из стали равен 50 мм. Для чугунных заготовок этот параметр больше и составляет 63 мм. При настройках можно установить вылет шпинделя от 37,5 до 160 см. Рабочая головка смещается по направляющим рукава на расстояние до 122,5 см. Минимальное и максимальное расстояние от торца шпинделя до плиты варьируется в пределах от 45 до 160 см. Высота подъема рукава составляет 75 см. Размеры станины, на которую устанавливается обрабатываемая деталь – 100*255,5 см.

Для настройки работы необходимо знать следующие технические характеристики, указанные в паспорте станка:

- пределы частот вращения шпиндельной головки – от 20 до 2000 об/мин;

- число скоростей. При прямом вращении — 24, для обратного – 12;

- максимально допустимый показатель крутящего момента – 7100 кгс*см;

- усилие подачи не должно превышать значение 20 кН;

- мощность электродвигателей. Главного привода – 4,5 кВт; для смещения рукава — 2,2 кВт; устройства гидравлического зажима – 0,55 кВт; для набора скоростей и подач – по 0,15 кВт.

Для оптимизации работы механизмов в конструкции станка есть несколько типов зажимов. Согласно данным паспорта фиксация рукава на колонне происходит с помощью электрического устройства. Гидравлические фиксаторы установлены в приборах вращениях колонны и сверлильной головки, расположенной на рукаве.

Несмотря на функциональность и высокие технологические характеристики станка 2М55 в настоящее время выпускаются более совершенные аналоги. Среди них можно выделить модели 2С550, 2К550 и АС2550. Разница между описываемым устройством и ними заключается в улучшенных эксплуатационных качествах и увеличению точности обработки за счет внедрения устройств цифрового управления.

С примером функциональности станка 2М55 можно знакомиться из содержания видеоматериала:

stanokgid.ru

Особенности конструкции узлов станка

Рабочий стол

Опорная плита изготовлена в виде отливки из модифицированного чугуна. Для усиления в конструкции предусмотрены продольные и поперечные ребра. Специальные Т-образные пазы позволяют использовать разные способы фиксации обрабатываемых деталей. Можно устанавливать:

- Трехкулачковый патроны, в них закрепляют цилиндрические детали. Тогда осевые сверления будут выполнены с высокой точностью.

- Четырехкулачковые патроны предназначены для фиксации несимметричных деталей на столе.

- Пневматические или эксцентриковые фиксаторы используют для позиционированного закрепления специальной формы.

Опорная колонна

Для фиксации колонны используется конусное кольцо. При осевом перемещении конус зажимает цилиндр, не позволяя ему проворачиваться во втулке. Непроизвольный поворот колонны невозможен. Она жестко фиксируется.

Для облегчения перемещений конусного кольца использованы специальные фланцы. Для их смещения применяют винтовые зажимы, соединенные рукоятками управления и соответствующими механизмами продольного перемещения.

Конструкция модели

Данное радиально-сверлильное устройство состоит из следующих конструкционных элементов:

- основание, выполненное в форме плиты,

- рукава или траверсы,

- коробка скоростей и подач,

- головка, использующаяся для выполнения сверления,

- система охлаждения,

- механизм для фиксирования головки для сверления,

- гидравлическое и электрическое оборудование,

- редуктор,

- механизм, использующийся для подъема траверс,

- токосъемник,

- вал червяка,

- колонна,

- шпиндельный узел,

- фрикционная муфта,

- узел, который обеспечивает передвижение рабочей головки в ручном режиме,

- противовесное устройство,

- система управления,

- насосный механизм,

- узел для включения и управления подачами.

Конструкционно радиально-сверлильное устройство состоит из массивной плиты, которая исполняет роль основания. На данном элементе размещается цоколь, предназначенный для монтажа колонны из стали. Именно на ней находится рукав с рабочей головкой. Она перемещается при помощи специального механизма.

Сама рабочая головка является конструкционно сложным узлом, который состоит из нескольких элементов. В частности, это шпиндельный механизм, коробка подач и скоростей, противовес. Данный узел может перемещаться в ручном режиме, что осуществляется при помощи траверсы. Его также можно зафиксировать в нужном положении, используя специальный зажимной механизм.

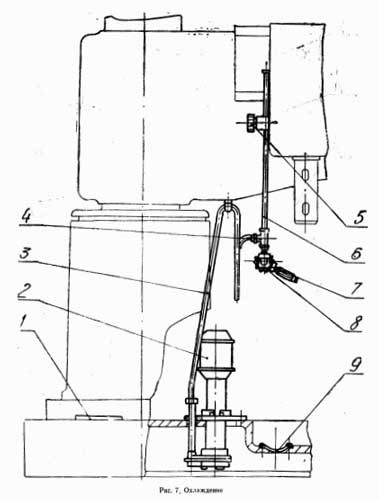

Система охлаждения

В пустоты плиты размещена емкость для СОЖ. Охлаждающая жидкость подается в территорию резания, к наконечнику, насосом по шлангу. В зависимости от габаритов детали можно делать управление высоты наконечника.

В 2М55 кол-во СОЖ заливают в зависимости от продуктивности насоса. Его продуктивность 22 л/мин.

Горбыль используем отходы производства с пользой виды, получение, применение, расчет параметров

Система охлаждения станка

Список компонентов системы охлаждения:

- крышка закрывающая емкость -1;

- насос в сборе – 2;

- шланг – 3;

- тройник – 4;

- регулятор опускания – 5;

- штанга – 6;

- наконечник – 7;

- шарнирное соединение – 8;

- сетка – 9.

Органы управления

На станок 2М55 руководство по эксплуатированию приводит описание управления станком.

Органы управления станком 2М55

На рисунке предоставлены следующие органы управления, находящиеся на сверлильной головке:

- ускоренный подвод шпинделя, подключение рабочей подачи – 5;

- настройка глубины высверливания – 6;

- блокировка подачи во время нарезания резьбы – 7;

- фиксатор регулирования опускания крана СОЖ – 8;

- отжим сверлильной головки – 9;

- отжим колонны одновременно с сверлильной головкой – 10;

- зажим колонны одновременно с сверлильной головкой – 11;

- соединение лимба и механизма подач -12;

- правильная настройка лимба -13;

- амперметр (указатель нагрузки) – 14;

- регулятор натяжения пружин в противовесе – 15;

- указатель преднабора – 16;

- подъем рукава – 17;

- выключение шпинделя – 18;

- рукоять преднабора – 19;

- пуск основного мотора – 20;

- опускание рукава – 21;

- преднабор подач – 22;

- кнопка стоп – 23;

- реверс – 25;

- локальное освещение – 26;

- включение механической подачи – 29;

- точная подача ручным способом – 30;

- кран СОЖ – 31;

- маховик движения сверлильного узла — 32.

Возможные неисправности

Неисправности 2М55 выявляются при нажатии на кнопки управления. Самыми распространенными являются (причины):

- отсутствие начала перемещений или включения механизмов при нажатии на клавиши (нет питания в электрической цепи);

- неправильный выбор скоростей и подач после преднабора (сбой регулировки);

- отсутствие вращения на шпинделе (низкое давление в гидросистеме);

- отключение подачи при сверлении, срабатывание предохранительного устройства (затупился инструмент, не правильно выбран режим резания).

С остальными возможными неисправностями можно ознакомиться в инструкции по эксплуатации радиально-сверлильного станка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

2Н55 станок радиально-сверлильный. Назначение и область применения

Радиально-сверлильный станок модели 2Н55 заменил устаревшую модель станка этой же серии 2А55.

Станок рассчитан на сверление в стали отверстий диаметром до 50 мм сверлами средней твердости (предел прочности при растяжении σ = 55..65 кг/мм²).

Станок радиально-сверлильный 2Н55 предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения. При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Радиально-сверлильный станок 2Н55 имеет двухколонную компоновку станочной части, что позволяет создать жесткую конструкцию узла, не допускающую смещение оси шпинделя при зажиме колонны. Специальный зажим колонны центрального типа создает тормозной момент, гарантирующий высокопроизводительное сверление.

Для поворота колонны требуется незначительное усилие на самом малом радиусе сверления, что также обеспечивает высокую производительность работы и снижает утомляемость оператора. Широкий диапазон чисел оборотов и подач шпинделя обеспечивает высокопроизводительную работу при любых сочетаниях обрабатываемых материалов, инструмента размеров и т. д.

Уравновешивание шпинделя обеспечивается специальным противовесом, допускающим удобную регулировку с рабочего места в случае изменения массы инструмента.

Режимы резания, допустимые на станке, определяются динамическими параметрами станка:

- Эффективная мощность на шпинделе, кВт — 4,0

- Наибольший крутящий момент на шпинделе кг*см — 7100

- Наибольшее усилие подачи, кгс — 2000

При этом надо иметь в виду, что наибольшая мощность на шпинделе может быть использована, начиная с 7-й ступени чисел оборотов (80 об/мин см. раздел паспорта «Механика главного движения»).

Низшие числа оборотов шпинделя применяются на станке для выполнения операций, требующих меньшей мощности, но большего крутящего момента. Поэтому на шести первых ступенях скорости мощность на шпинделе не достигает максимально-эффективного значения.

Величина наибольшего допустимого усилия подачи обусловлена прочностью деталей станка и жесткостью его конструкции. Превышение допустимого значения усилия подачи вызывает отключение предохранительной муфты механизма подачи. Поэтому величину механической подачи следует выбирать так, чтобы не превзойти допустимого усилия подачи. Усилие подачи в значительной, степени зависит от правильной заточки сверла.

Широкие диапазоны скоростей вращения шпинделя и механических подач позволяют повысить производительность станка.

Преселективное дистанционное электрогидравлическое устройство позволяет менять режимы с предварительным их набором. Станок имеет механизм автоматического выключения при достижении заданной глубины сверления.

Наличие в станке преселективного управления скоростями и подачами, легкого гидрофицированного управления фрикционом шпинделя, возможность отключения шпинделя от коробки скоростей, наличие надежных гидравлических зажимов колонны и сверлильной головки, работающих как совместно, так и раздельно, а также сосредоточение всех органов управления на небольшом участке сверлильной головки позволяет максимально сократить вспомогательное время.

При необходимости частой смены инструментов рекомендуется пользоваться быстросменным патроном. Для нарезания резьб следует применять предохранительный патрон для метчиков.

Станок имеет следующие преимущества по сравнению с ранее выпускавшейся моделью:

- ужесточение зажима колонны благодаря развитому конусу, что позволяет работать на высоких режимах резания; увеличение объема рабочего пространства за счет увеличения ходов рукава по колонне и головки по рукаву;

- достижение заданной точности и достижение точности вне плиты благодаря двухколонной компоновке и развитым направляющим рукава;

- сокращение времени на переустановку рукава по высоте благодаря увеличенной скорости его перемещения и быстрому действию зажима;

- повышение ремонтопригодности благодаря новой конструкции направляющих колонны;

- отсутствие на верхнем торце механизмов, требующих обслуживания, что обеспечивает удобство при эксплуатации станка, улучшает его внешний вид.

Разработчик — СКБ APC г. Одесса

Категория качества высшая.

Класс точности станка Н по ГОСТ 8—77.

Обзор сверлильного станка 2М55: конструкция, характеристики, паспорт

Радиально-сверлильные станки серии 2М55 предназначены для обработки неподвижных деталей и заготовок с большой массой, смещение которых на рабочей поверхности стола затруднено. Проектированием и изготовлением этой марки оборудования занимался Одесский завод радиально-сверлильных станков. Паспорт для эксплуатации также составлялся этим объединением.

Конструктивные особенности станка

Радиально-сверлильный станок 2М55 имеет достаточно широкий набор операций. С его помощью можно выполнять сверление, рассверливание, зенкерование, подрезку торцов заготовки специальным инструментом, формирование резьбы и много другое. В паспорте оборудования указан полный перечень функций.

Конструкция станка во многом стандартна — на плите станка располагается колонна. На ней с помощью специального зажима крепится подвижный рукав. Именно на нем располагаются основные узлы и агрегаты оборудования – электродвигатель, коробка передач и шпиндельная головка. В конструкции предусмотрены механизмы смещения рукава по вертикальной плоскости колонны, а также изменение положения шпинделя в горизонтальном направлении.

Согласно техническим характеристикам из паспорта у станка 2М55 есть следующие особенности эксплуатации:

- высокая точность выполняемых работ. Она обеспечивается минимальным усилием для смещения шпинделя даже при формировании малых диаметров сверления;

- функциональность. Это обусловлено большим количеством числа передач и оборотов. Производительность не падает при обработке заготовок из различных материалов. Удобная система замены режущего инструмента;

- предварительная установка режимов работы. Для этого в конструкции есть преселективное устройство. Оператор предварительно устанавливает набор режимов, которые запускаются в порядке очередности.

Еще одним преимуществом станка перед аналогичными моделями является двухколонная компоновка. Она позволяет добиться максимальной жесткости при фиксации колонны. Это минимизирует вероятность неконтролируемого смещения шпинделя во время работы.

На верхнем торце станка 2М55 отсутствуют компоненты, которые требуют обслуживания. Это повышает эксплуатационные качества оборудования, так как сокращается время выполнения ремонтных и профилактических работ.

Технические характеристики оборудования

С помощью станка можно обрабатывать заготовки и детали из различных материалов. Наиболее популярными являются сталь и чугун. Благодаря широкому выбору режимов возможно формирование качественных отверстий в специальных сплавах чугуна с особыми характеристиками. Рекомендации по эксплуатации указаны в паспорте.

Общая масса оборудования в собранном виде составляет 4700 кг. Габариты станка при максимальном вылете шпиндельной головки по направляющему рукаву не превышают 266,5*102*343 см. Максимально допустимый диаметр сверления в деталях из стали равен 50 мм. Для чугунных заготовок этот параметр больше и составляет 63 мм. При настройках можно установить вылет шпинделя от 37,5 до 160 см. Рабочая головка смещается по направляющим рукава на расстояние до 122,5 см. Минимальное и максимальное расстояние от торца шпинделя до плиты варьируется в пределах от 45 до 160 см. Высота подъема рукава составляет 75 см. Размеры станины, на которую устанавливается обрабатываемая деталь – 100*255,5 см.

Для настройки работы необходимо знать следующие технические характеристики, указанные в паспорте станка:

- пределы частот вращения шпиндельной головки – от 20 до 2000 об/мин;

- число скоростей. При прямом вращении — 24, для обратного – 12;

- максимально допустимый показатель крутящего момента – 7100 кгс*см;

- усилие подачи не должно превышать значение 20 кН;

- мощность электродвигателей. Главного привода – 4,5 кВт; для смещения рукава — 2,2 кВт; устройства гидравлического зажима – 0,55 кВт; для набора скоростей и подач – по 0,15 кВт.

Для оптимизации работы механизмов в конструкции станка есть несколько типов зажимов. Согласно данным паспорта фиксация рукава на колонне происходит с помощью электрического устройства. Гидравлические фиксаторы установлены в приборах вращениях колонны и сверлильной головки, расположенной на рукаве.

Несмотря на функциональность и высокие технологические характеристики станка 2М55 в настоящее время выпускаются более совершенные аналоги. Среди них можно выделить модели 2С550, 2К550 и АС2550. Разница между описываемым устройством и ними заключается в улучшенных эксплуатационных качествах и увеличению точности обработки за счет внедрения устройств цифрового управления.

С примером функциональности станка 2М55 можно знакомиться из содержания видеоматериала:

1 Назначение и особенности станка

Агрегат может за счет своей универсальности использоваться на любых предприятиях, где возникает необходимость в эффективной и быстрой обработке отверстий. Он рекомендован для применения и при крупносерийном производстве, и в совсем небольших ремонтных цехах. Станок относится к группе радиально-сверлильного оборудования, которое признается оптимальным для выполнения множества отверстий в тяжелых и крупногабаритных деталях.

Суть в том, что на таких агрегатах шпиндель с рабочим инструментом передвигается относительно неподвижной детали. Это экономит время и нивелирует все возможные неудобства, связанные с необходимость кантования по рабочей поверхности больших по массе заготовок.

Станок 2М55, созданный специалистами Одесского конструкторского бюро «АРС», относится к оборудованию высшей категории качества по принятой в СССР классификации. Он характеризуется такими преимуществами:

- эргономичная конструкция за счет отсутствия обслуживаемых устройств наверху станка, подобная компоновка, кроме того, позволяет эксплуатировать его с большим удобством для оператора;

- развитый конус делает зажим колонны более жестким, что дает возможность использовать агрегат для выполнения операций на высоких режимах;

- продуманная конструкция направляющих увеличивает ремонтопригодность оборудования, позволяет выполнять плановые осмотры и ремонты в сжатые сроки;

- увеличенный ход головки по рукаву и рукава по колонне существенно расширяют рабочее пространство;

- зажим станка отличается быстродействием, что позволяет на большой скорости без каких-либо затруднений переустанавливать по высоте рукав.

Также отметим – рукав располагает развитыми направляющими, а компоновка агрегата выполнена в двух колоннах. Это обеспечивает достижение запланированной точности обработки деталей вне плиты.

Можно выделить и другие особенности рассматриваемого оборудования радиально-сверлильной группы:

- Шпиндель уравновешивается противовесом, который дает возможность оператору при изменении веса инструмента непосредственно с рабочего места выполнять его регулировку.

- Человек, работающий за станком, тратит меньше физических сил на поворот колонны агрегата, так как он прилагает при осуществлении данной операции минимум усилий, благодаря особой конструкции станка.

- Не требуется частая шабровка направляющих станка, вполне достаточно выполнения плановых операций.

- В момент достижения необходимой глубины сверления специальный механизм в автоматическом режиме отключает вращение инструмента.

- Высокая производительность обработки изделий достигается за счет тормозного момента, создаваемого зажимом колонны особой конструкции.

- Электрогидравлический преселективный механизм, управляемый дистанционно, обеспечивает возможность заранее набирать требуемые режимы сверления и мгновенно изменять их в процессе работы.

- При зажиме колонны ось шпинделя не смещается благодаря высокой жесткости сверлильной установки.