Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

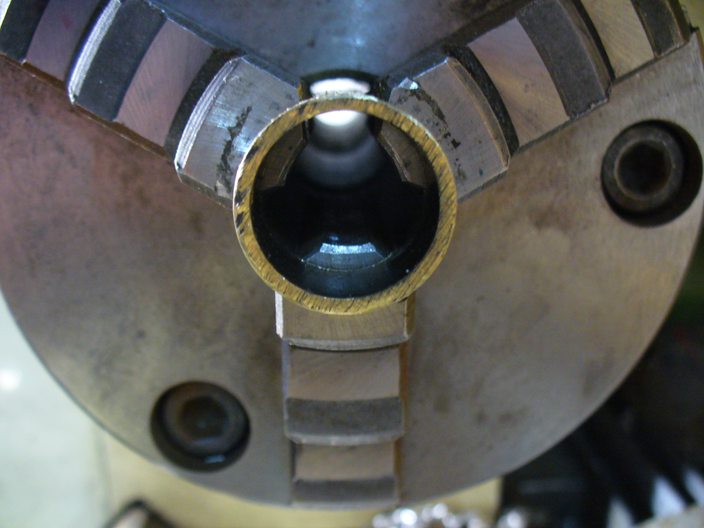

При работе на токарном станке приходится сталкиваться с износом трущихся частей патрона. Со временем от больших оборотов и нагрузки патрон изнашивается, точность теряется. Станок работает на больших оборотах, поэтому интенсивность его деятельности очень высокая, что собственно и приводит к биению заготовки. Эта естественная неисправность создает ряд негативных последовательных моментов, в результате которых вытачиваемая деталь не отвечает заявленным размерам и требованиям качества. С заменой на новую деталь не стоит торопиться, тем более что ее также нужно будет притереть, поэтому можно расточить кулачки патрона токарного патрона.

Сами кулаки патрона могут быть разных видов. Это прямые, которые несут задачу захвата заготовки наружной стороны или за внутреннюю часть у детали с отверстием. Могут быть обратные для зажима с внешней части, накладные, которые применяются для обработки заготовок большого диаметра независимо от длины, а также сборные, на которые осуществляется с помощью рейки крепление накладных кулачков. Независимо от типа рекомендации являются универсальными, поэтому их можно применить для большинства современных станков по металлу, таких как 16к20, 1а616, а также установок с ЧПУ.

Назначение и особенности эксплуатации

Виды токарных патронов

Токарные работы характеризуются высокой скоростью вращения детали. Поэтому к патронам предъявляются особые требования. Они устанавливаются на переднюю шпиндельную бабку станка, которая соединена с электродвигателем посредством коробки передач и раздаточной коробки.

Для выбора оптимальной модели необходимо знать основные технические характеристики, которыми обладают токарные патроны. Они во многом зависят от токарного станка, а также перечня выполняемых операций на нем. Поэтому методика выбора должна быть комплексной.

Существуют следующие эксплуатационные и технические параметры, согласно которым подбираются токарные патроны для станков:

- конструкция. Определяет способ фиксации заготовки, количество зажимных элементов, их расположение и возможность установки нескольких деталей;

- рабочие диаметры. К ним относятся наружный, присоединительного пояска, а также расположение и размеры крепежных отверстий;

- характеристики обрабатываемого изделия. Диапазон размеров: максимальный и минимальный диаметр (наружный и внутренний) в зависимости от способа крепления — на прямых или обратных кулачках. Учитывается максимально допустимая масса заготовки;

- диаметр отверстия в корпусе. Оно предназначено для установки прутка;

- пределы частот вращения токарного патрона.

Изделия этого класса относятся к сложным технологическим конструкциям. Для их изготовления применяются несколько типов материалов. Корпус делается из чугуна специальной марки, не ниже СЧ-30. Остальные компоненты изготавливаются из инструментальной стали, у которой предел прочности не может быть меньше 500 МПа.

Это интересно: Токарно-винторезный станок — элементы, применение, преимущества

Закрепление патронов на токарном станке

Крепление и центрирование токарных патронов производится на шпинделе токарного станка. Диаметры патронов и способы их крепления — стандартизированы. В зависимости от производителя патроны будут обозначаться типом (по ISO) или исполнением (по Гост). Распространенная конструкция конца шпинделя — это крепление типа С или типа D (cam-lock). Существуют и другие конструкции шпинделя.

Для крепления токарных патронов широко используются фланцы и планшайбы, размещаемые на шпинделе. Они имеют такую же конструкцию, как и фланец токарного патрона, однако такие приспособления позволяют значительно повысить универсальность, поскольку на них можно устанавливать различные патроны. На планшайбах имеются многочисленные отверстия для затяжных болтов и центрирующий выступ. При установке патрона на планшайбу или фланец также можно добиться высокой точности.

Конструкция станка

Все узлы станка, схема которого приведена на рисунке 14, смонтированы на станине

изсерого литейногочугуна . Станина оснащенагоризонтальными призматическиминаправляющими . Впередней тумбе смонтированэлектродвигатель главного привода станка. Взадней тумбе находится бак для хранениясмазочно-охлаждающей жидкости инасосная станция для её подачи в зону резания.

В передней бабке

находятся:

– шпиндель

– полый вал, на котором размещаются приспособления для крепления заготовки (патроны, центра, планшайбы и т.д.)

– коробка скоростей

, с помощью которой производятступенчатую регулировку скорости вращения шпинделя. Панель управления коробки скоростей выведена на лицевую панель передней бабки.

На лицевой стороне станины находится коробка подач

, которая позволяет осуществлятьступенчатую регулировку движениемпродольного ипоперечного суппортов .

С левой торцевой стороны станины расположена гитара сменныхзубчатых колёс , которые переставляются при настройке станка на нарезание различных видов резьбы.

По направляющим станины перемещается продольный суппорт

, который обеспечиваетпродольную подачу резца . На продольном суппорте размещенапоперечная каретка – поперечный суппорт , который обеспечиваетпоперечную подачу резца . На поперечном суппорте расположенверхний поворотный суппорт . С его помощью резец можно устанавливать под любымуглом к оси заготовки . На нём же смонтированчетырёхпозиционный резцедержатель , в котором одновременно закрепляютсячетыре резца .

![]()

Рисунок 14 – Токарно-винторезный станок 1К62

1 – передняя тумба; 2 – станина; 3 – коробка подач; 4 – гитара сменных колёс; 5 – панель управления; 6 – передняя бабка; 7 – продольный суппорт; 8 – поворотный суппорт с резцедержателем; 9 – поперечный суппорт; 10 – фартук; 11 – задняя бабка; 12 – станина

Из коробки подач выходят ходовой валик

иходовой винт , последний используется при нарезании точных резьб. Вращательное движение ходового валика и ходового винта вфартуке , закреплённом на продольном суппорте, преобразуется впоступательное движение суппортов .

Читать также: Как сделать паяльную станцию своими руками

Задняя бабка

находится на правой стороне станины и перемещается по её направляющим. Впиноли задней бабки устанавливается задний (подвижный) центр или инструмент для обработки отверстий .Корпус задней бабки можетсмещаться в поперечном направлении относительно её основания, что необходимо при обтачиваниинаружных конических поверхностей.

Токарные патроны. Разновидности, особенности выбора и эксплуатации

Токарные патроны — еще их называют зажимными устройствами, предназначаются для установки на передний конец шпинделя токарных станков. Конструкция токарного патрона обеспечивает большое усилие зажима обрабатываемой детали, обеспечивает точность центрования и перпендикулярность поверхностей оси обработки.

Отечественные и зарубежные производители изготавливают патроны для токарных станков из прочного чугуна или на базе закаленного корпуса из стали, они включают в себя комплект закаленных кулачков.

- Предприятия — производители токарных патронов

- Государственные стандарты регламентирующие конструкцию и размеры токарных патронов

- Разновидности и классификация токарных патронов

- Патроны самоцентрирующие трехкулачковые ГОСТ 2675—80

- Система обозначения токарных патронов

- Маркировка токарных патронов производства БелТАПАЗ

- Маркировка польских токарных патронов Bison—Bial типа «СТ»

- Спиральные патроны

- Фланцы промежуточные (переходные) к токарным патронам

Особенности кулачкового крепления

Кулачковое крепление является наиболее распространенным в современных патронах для токарных станков по металлу, широко используются двух-, трех- и 4-кулачковый тип крепления с механизированным или ручным зажимом. Количество кулачков определяет возможности патрона в фиксации тех или иных видов заготовок:

- Двухкулачковые самоцентрирующиеся – паковки, фасонные отливки, возможно крепление только одной детали.

- Трехкулачковые патроны предназначены для крепления круглых и 6-гранных заготовок, в том числе и прутов большого диаметра.

- Четырехкулачковые патроны – удобны для заготовок квадратного сечения.

- Оснастка с индивидуальной регулировкой применяется для деталей несимметричной или прямоугольной формы.

Спиральные патроны

Патрон спиральный самоцентрирующий трехкулачковый

Трехкулачковый патрон получил наибольшее распространение

Причина высокой популярности — быстрота крепления деталей, что особенно важно в мелкосерийном производстве, где смена заготовок происходит весьма часто

В отличие от патронов клинореечного типа, этот патрон не требует времени на переналадку, когда устанавливается заготовка другого размера. Центрирование патрона может выполняться цилиндрическим пояском или конусом.

Патрон представляет массивную планшайбу, в которой прорезаны радиальные пазы. В них перемещаются три кулачка, приводимые в действие конической зубчатой передачей, которая смонтирована внутри планшайбы. Одно из колец снабжено торцевой резьбой, называемой спиралью Архимеда, при помощи которой его можно вращать ключом. При вращении этой спирали происходит одновременное перемещение всех кулачков.

Патрон, показанный на рис. 12, состоит из корпуса 1 с привернутым к нему фланцем (фланец на чертеже не показан). В корпус патрона помещен спиральный диск — улитка 4, на одном торце которого нарезаны зубцы, а на другом архимедова спираль. С зубцами диска сцепляются три конические шестерни 5, вмонтированные в корпус патрона, а в зацепление со спиралью входят зубцы кулачков 2. При вращении улитки 4 кулачки перемещаются в радиальных пазах корпуса.

Спиральные патроны просты по конструкции, обеспечивают большой диапазон зажима, удобны в управлении (зажим возможен с помощью любой из трех шестерен) и обладают сравнительно высоким коэффициентом полезного действия. Однако эти патроны имеют ряд существенных недостатков. Ввиду того, что радиусы кривизны на разных участках спирали различны, прилегание зубьев кулачков происходит не по всей ширине последних, а по линиям (узким площадкам), как это показано в позиции а. При этом неизбежны высокие удельные давления, требующие высокой твердости соприкасающихся поверхностей. При закалке улитки до высокой твердости начальная точность патрона вследствие коробления понижается. Обычно улитка подвергается только улучшению, не обеспечивающему высокую твердость, поэтому в эксплуатации патрон быстро теряет начальную точность и требует частой проверки и подшлифовки кулачков. Грязь и мелкая стружка, попадающие в патрон, затягиваются в клиновидные зазоры между зубьями кулачков и спиралью и в свою очередь ускоряют износ.

Кулачки патронов применяются цельными и сборными, состоящими из основания 2 и насадного кулачка 3. Конструкция кулачков позволяет зажимать обрабатываемые детали как за наружные, так и за внутренние поверхности.

Видео: Патрон спиральный самоцентрирующий трехкулачковый

Патроны токарные

Нашел полезную информацию, может, кому-то пригодится.

В METALEXPORT принята система классификации токарных патронов по типам, основанная на 4-значном коде. Например, тип токарного патрона может записываться как 3534. В цифровых позициях типа закодированы следующие основные характеристики токарных патронов:

Значение первой цифры указывает на используемый в патроне привод, а также на наличие центрирования зажимаемой заготовки. В частности: если значение цифры 2, то патрон имеет механизированный привод; если 3, то это патрон с ручным приводом, самоцентрирующий; если 4, то с ручным приводом и с независимой установкой кулачков.

Вторая цифра раскрывает материал, из которого изготовлен корпус патрона, а также количество кулачков в нем. Так, если значения цифры 1,2,6, то материал корпуса — чугун; если 5,7,8 — сталь; если 1, то патрон 2-кулачковый; если 2,5 то 3-кулачковый; если 6,7, то 4-кулачковый; если 8, то 6-кулачковый.

Третья цифра определяет тип крепления патрона на шпиндель станка. Так, если значение цифры 0, то крепление через переходной фланец (DIN 6350); если 1, то через сквозные отверстия в корпусе патрона (DIN 55026); если 3, то под поворотную шайбу (DIN 55027); если 7, то крепление на делительную головку (ДГ).

Четвертая цифра раскрывает тип кулачков. Так, если значение 4, то кулачки цельные, если значение 5, то кулачки сборные.

После записи кода обычно указывается внешний диаметр. Диаметры польских токарных патронов могут иметь следующие значения: 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800 мм.

Кроме того, для патронов, имеющих крепление по DIN 55026 и по DIN 55027, указывается номер конуса шпинделя. Он указывается через значок «/» после величины диаметра и может иметь значения: 3, 4, 5, 6, 8, 11, 15, 20.

Завершается обозначение типа патрона классом его точности по DIN 6386. Он обозначается римской цифрой I или II, причем класс II, как правило, не указывается.

Например: тип 3534-200/6-I означает, что это самоцентрирующий 3-кулачковый патрон со стальным корпусом, имеющий крепление под поворотную шайбу, с цельными кулачками и внешним диаметром 200 мм на шпиндель с конусом № 6, 1-го класса точности.

Токарные патроны типа «СТ», производимые по ГОСТ 2675-80.

Все патроны типа «СТ»- стальные самоцентрирующие 3-кулачковые. Для патронов, по посадочному узлу эквивалентных DIN 6350, после обозначения «СТ» указывается внешний диаметр в мм, затем для патронов, эквивалентных по посадочному узлу DIN 55027, дополнительно указывается номер конуса после буквы F, а для эквивалентных по посадочному узлу DIN 55026 – число 95.

В конце записи указывается класс точности патрона: А — особо высокая, В — высокая и Р — повышенная.

Например: тип СТ 250-F6 А означает, что это самоцентрирующий 3-кулачковый стальной патрон с внешним диаметром 250 мм, имеющий крепление под поворотную шайбу на шпиндель с конусом № 6 класса точности А.

Конструкция патрона: схема и описание

Токарный патрон состоит из более чем десяти деталей. Эффективность и срок службы определяется качеством сборки и материалом изготовления комплекта деталей.

Ключ

Основной механизм, отвечающий за перемещение заготовки токарным станком. Он способствует креплению обрабатываемого предмета.

Стопор

Соединен с втулкой и ключом. Является основной механизма, которая отвечает за безопасность. Стопор контролирует фиксацию заготовки и не дает ей отпасть.

Кулачки накладные

Способствуют налаживанию работы с заготовками нестандартной формы. Используется, когда требуется поместить вариант большого диаметра или меньшей, большей длины.

Расточка и шлифовка кулачков токарного патрона: порядок действий

Изнашивание трущихся частей токарного патрона – типичная проблема токаря. Она ведёт к биению заготовки и плохому качеству обработки. При этом не обязательно менять деталь на новую. Иногда достаточно просто расточить кулачки токарного патрона.

Также расточка требуется для придания необходимых размеров незакалённым (сырым кулачкам), которые, как правило, используются для зажима заготовок с нестандартной геометрией.

От больших оборотов и нагрузки токарный патрон периодически изнашивается, точность теряется. Станок работает на больших оборотах. В результате возникает потеря цилиндричности обхвата заготовки вследствие неравномерного износа зажимающих поверхностей кулачков. Это и приводит к биению обрабатываемой болванки и браку из-за того, что деталь не отвечает заявленным размерам и требованиям качества. А в длительной перспективе и к поломке основных узлов станка.

Основная цель расточки заключается в том, чтобы совместить ось рабочих поверхностей кулачков патрона с осью вращения шпинделя.

Типы токарных кулачков

Кулачки токарного патрона бывают нескольких типов.

Прямые

применяются для зажима заготовки с внешней стороны с валом или за внутреннюю часть – у заготовки с отверстием.

Обратные

необходимы для зажима заготовки с внешней стороны. Они предназначены для точения полых деталей.

Накладные

используются во время обработки чего-то масштабного: когда длина заготовки слишком большая или размер диаметра велик (причём в этом случае неважно, какой длины сама заготовка). Сборные. Сборные

Сборные

состоят из рейки, на которую крепится накладной кулачок.

Независимо от типа кулачков, рекомендации по их расточке являются универсальными.

Как правильно расточить кулачки?

Профессиональная расточка производится в несколько этапов. Если выполнять каждый из них качественно, соблюдая все технические рекомендации, то оборудование прослужит вам долго.

Для расточки кулачков необходимо следовать согласно следующему порядку действий:

1. Демонтаж токарного патрона.

2. Обработка наждачной бумагой.

3. Расточка кулачков.

4. Шлифовка кулачков (при необходимости).

Обо всё подробнее расскажем ниже.

Демонтаж токарного патрона

Первым делом нужно демонтировать токарный патрона. Иначе вам просто не удастся устранить биение детали и правильно совместить все необходимые оси. Если патрон не будет зажат на станке, неисправности сохранятся.

После демонтажа снимите кулачки и очистите их. Следующим шагом нужно проверить биение.

Обработка наждачной бумагой

Если износ небольшой, достаточно обработать деталь патрона сначала крупнозернистой, а затем мелкозернистой наждачной бумагой. Иногда этот способ помогает восстановить цилиндричность обхвата.

Однако, при большой степени износа кулачков, придётся прибегнуть к полноценной расточке.

Расточка

1. Для начала закрепите кулачки так, чтобы диаметр между ними совпадал с размером отверстия токарного патрона.

2. Зажмите кулачками кольцо так, чтобы оно могло свободно перемещаться.

3. Для расточки вам потребуются два резца: один – для расточки канавок (чтобы стружка и отходы производства могли свободно отводиться из отверстия), а второй — для разработки плоскостей.

4. Начните с небольших оборотов и постепенно прибавляя скорость, установите оптимальный режим вращения.

5. Начинаем расточку первым резцом, выбрав оптимальную глубину проточки таким образом, чтобы поверхность кулачков находилась в пределах допустимой площади.

6. Затем используем резец для разборки плоскостей. Его необходимо закрепить так, чтобы по всей рабочей плоскости кулаков происходило соприкосновение.

7. В конце производим конусную расточку кулачков, чтобы в дальнейшем обрабатываемая заготовка могла хорошо в них крепиться, делая захват надежным и безопасным.

Шлифовка

Финальным этапом растачивания кулачков является шлифовка, которая проводится только в случае ее реальной необходимости. Как это проверить? Зажмите металлический вал кулачками и запустите станок. При наличии биения придется шлифовать.

Для этого нужно обработать внутреннюю часть, зажав ими кольцо, чтобы кулачки самопроизвольно не раскрутились.

Самым легким методом является шлифовка с помощью резца со специальным камнем.

Если соблюдать указанный выше порядок действий полностью, то кулачки будут служить вам долго.

Выбрать качественные зажимные кулачки SMW-Autoblok (Германия) можно в нашем каталоге.

Устройство и принцип работы.

3.1. Конструкция спирально-реечного токарного патрона представлена на рис.3.

Рис.3 — Конструкция спирально-реечного токарного патрона.

Кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой — нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки изготовляют трехступенчатыми и для повышения износостойкости закаливают.

Установка и закрепление деталей в патронах

Токарный патрон

Короткие детали обычно устанавливают и крепят в патронах, которые подразделяются на простые и самоцентрирующие.

Четырехкулачковые патроны

Простые патроны изготовляют обычно четырехкулачковыми (рис. 41). В таких патронах каждый из четырех кулачков (1, 2, 3 и 5) перемещается своим винтом 4 независимо от остальных. Это позволяет устанавливать и закреплять в них детали, имеющие несимметричную наружную форму. При закреплении детали в четырехкулачковом патроне необходимо ее правильно установить, чтобы она не била при вращении.

Рис. 41 Простой четырехкулачковый патрон

Рис. 42. Проверка установки детали при помощи рейсмуса

Правильность установки детали можно проверять чертилкой рейсмуса (рис. 42). Чертилку рейсмуса подводят к проверяемой поверхности, оставляя зазор между ними 0,3-0,5 мм. Детали сообщают медленное вращение и следят за тем, как изменяется этот зазор. По результатам наблюдения отжимают одни кулачки и поджимают другие до тех пор, пока зазор не станет равномерным по всей окружности детали. После этого деталь окончательно закрепляют всеми четырьмя кулачками, равномерно поджимая их ключом один за другим.

После закрепления детали в патроне нужно обязательно вынуть ключ. Если этого не сделать, то при пуске станок может сломаться; кроме того, рабочий подвергается опасности получить увечье.

Самоцентрирующие патроны

Самоцентрирующие патроны (рис. 43) в большинстве случаев применяются трехкулачковые и значительно реже двухкулачковые. Эти патроны очень удобны в работе, так как все кулачки перемещаются одновременно, благодаря чему деталь, имеющая цилиндрическую поверхность (наружную или внутреннюю), устанавливается и зажимается точно по оси шпинделя; кроме того, значительно сокращается время на установку и закрепление детали.

На рис. 43, а показан трехкулачковый самоцентрирующий патрон. В нем кулачки перемещаются при помощи торцового четырехгранного ключа, который вставляют в четырехгранное отверстие 1 (рис. 43, а и б) одного из трех конических зубчатых колес 2. Эти колеса сцеплены с большим коническим зубчатым колесом 3. На обратной плоской стороне колеса 3 нарезана многовитковая спиральная канавка 4 (рис. 43, б). В отдельные витки этой канавки входят нижними выступами все три кулачка 5. Когда ключом повертывают одно из зубчатых колес 2, вращение передается зубчатому колесу 3. Вращаясь, оно посредством спиральной канавки 4 перемещает по пазам корпуса патрона одновременно и равномерно все три кулачка. При вращении диска со спиральной канавкой в ту или другую сторону кулачки приближаются или удаляются от центра, соответственно зажимая или освобождая деталь.

Необходима обращать внимание на прочный зажим детали в кулачках патрона. Если патрон в исправном состоянии, то прочный зажим детали обеспечивается применением ключа с нормальной ручкой (рис

44)

Другие способы зажима, например зажим при помощи ключа и длинной трубы» надеваемой на ручку, применять запрещается

44). Другие способы зажима, например зажим при помощи ключа и длинной трубы» надеваемой на ручку, применять запрещается.

Рис 43 — Трехкулачковый самоцентрирующий патрон

Рис. 44. Установка и закрепление детали в патроне и заднем центре

После зажима детали нельзя оставлять ключ в патроне, так как это может привести к несчастному случаю или поломке оборудования.

Кулачки патронов

Кулачки патронов применяют закаленные и сырые. Обычно пользуются закаленными кулачками, так как они изнашиваются медленно. Но при зажиме такими кулачками на деталях с чисто обработанными поверхностями остаются следы в виде вмятин от кулачков. Чтобы избежать получения вмятин, в этих случаях рекомендуется применять сырые (незакаленные) кулачки, которые точно обрабатывают (пригоняют) по диаметру закрепляемой в них детали.

Сырые кулачки удобны еще и тем, что их можно периодически растачивать резцом и тем устранять биение патрона, которое неизбежно при длительной его работе. Растачивают кулачки точно по размеру закрепляемой в них детали.

Установку и закрепление деталей в патроне с поддержкой задним центром применяют при обработке длинных и сравнительно тонких деталей (рис. 44), которые недостаточно закрепить только в патроне, так как сила резания и вес выступающей части детали могут изогнуть ее и вырвать из патрона.

При снятии детали отжимают кулачки патрону и, поддерживая деталь левой рукой, выводят из нее задний центр, для чего правой рукой вращают маховичок задней бабки.

Цены и производители

Токарные кулачки, поступающие на рынки России, представлены двумя производителями:

- БелТАПАЗ – белорусское предприятие токарных патронов и запчастей к ним.

- Bison-Bial – польский завод, выпускающий токарные патроны металлорежущий инструмент.

Цены в дилерских центрах варьируются от 2600 рублей за кулачки к 80 мм патрону, 2800 рублей — к 100 мм и от 18400 рублей к 400 мм токарному патрону. Всегда приблизительны и имеют тенденцию к значительному росту.

У станочника – универсала за годы творческого труда скапливаются целые «залежи» различных крепящих узлов и деталей. Это говорит об особом отношении к разновидности и качеству этих приспособлений.

https://youtube.com/watch?v=jkIgtYT1LKU

Внимание проявляется и к производителям, очень актуальна порой и своеобразная мода на тот или иной бренд

Очень важно, чтобы рынок и дальше пополнялся пусть и дорогостоящей, но конкурентной и быстро окупаемой продукцией для металлистов

Двухкулачковые патроны

Патроны этого типа имеют достаточно простое строение. Они могут быть ручными с двухзаходным винтом или с механическим приводом. В ручных устройствах винт располагается либо среди кулачков, либо сбоку.

Главный недостаток двухкулачковых патронов — при перекосе кулачков в направляющих из-за боковых зазоров происходит смещение центра заготовки. Поэтому направляющие тщательно шлифуют, а кулачки подгоняют под них с минимальным зазором.

Ходовой винт выполняется из прочных легированных сталей с высоким содержанием хрома. Кулачки производятся из цементируемой стали, термическая обработка которой придает высокую прочность.

Предприятия — производители токарных патронов

- Гродненский завод токарных патронов — В настоящее время — БелТАПАЗ выпускает токарные патроны и является самым крупным их производителем на территории СНГ;

- Барановичиский завод станкопринадлежностей БЗСП — Завод выпускает патроны токарные ручные стальные, патроны токарные с механизированным зажимом стальные 2-х, 3-х, 4-х кулачковые;

- Инрост, ООО г. Екатеринбург — Компания выпускает патроны токарные ручные 3-х кулачковые;

- Псковский завод технологической оснастки изготавливает самоцентрирующие токарные патроны с ручным приводом;

- Оршанский инструментальный завод ОИЗ — Завод выпускает сверлильные трехкулачковые патроны, резьбонарезные патроны и станочную оснастку;

- Новосибирский инструментальный завод — Завод выпускает сверлильные трехкулачковые патроны.

Предприятия — производители токарных патронов в СССР

- Псковский машиностроительный завод Псковмаш — изготавливал самоцентрирующие токарные патроны с ручным приводом;

- Павелецкий завод станочных узлов ПЗСУ — Завод прекратил существование. Завод являлся единственным в России изготовителем 4-х кулачковых токарных патронов с независимым перемещением кулачков;

- Борисоглебский завод токарных патронов — Выпуск токарных патронов прекращен. Завод выпускал трехкулачковые самоцентрирующие и четырехкулачковые патроны с независимым перемещением кулачков.

- Луганский станкостроительный завод — В настоящее время — Луганский Патронный Завод — токарные патроны завод не выпускает. Выпускал токарные патроны диаметром 125 мм (7100-0003), 250 мм (7100-0009) с посадкой на планшайбу

- Фрунзенский машиностроительный завод им. Ленина — В настоящее время — Бишкекский машиностроительный завод. Наиболее известная продукция: токарные патроны диаметром 160 мм (7100-0005), 250 мм (7100-0009)

Иностранные поставщики токарных патронов в Россию

- BISON-BIAL Польша — Официальный представитель завода в России — ООО «Скальт» Санкт-Петербург

- Jet, Китай — Токарные патроны для станков Jet

- Proma, Китай — Токарные патроны для станков Proma