Основные элементы

Выделяют самые различные элементы технологической операции. Основными можно назвать следующие:

- Установка. Эта часть технологической операции, выполняемая при неизменном закреплении, проводится в самом начале. Ей уделяется также довольно много внимания, так как допущенные ошибки могут стать причиной смещения заготовки при ее обработке.

- Позиция. Законченная часть технологической операции, характеризуемая постоянством, должна проводится при фиксировании положения заготовки. Стоит учитывать, что на данном этапе может проводиться и сборка технологической оснастки, которая отвечает за непосредственную фиксацию заготовки.

- Технологический переход. Технологический процесс перехода могут осуществляться в рамках одной операции без изменения ранее установленных режимов работы. Он осуществляется в случае, когда обработка заготовки не может быть завершена по причине недостаточной функциональности оборудования. Количество переходов во многом зависит от того, насколько сложна заготовка. Нумерация переходов проводится с учетом последовательности механической обработки заготовки.

- Рабочий ход. Именно этот элемент технологической операции считается наиболее важным, так как он обеспечивает механическое удаление материала с поверхности для придания требуемой формы и размеров. Как правило, совершается перемещение инструмента относительно поверхности заготовки с заданными параметрами при определенном углублении режущей кромки в обрабатываемый материал. Также при рабочем ходе обеспечивается обработка поверхности для получения определенной шероховатости. Рабочий ход может быть продольным или поперечным, при этом определяется глубина и скорость резания, а также многие другие параметры. Как правило, он более продолжительный и точный, рассчитан на оказание серьезного механического воздействия на рабочий орган.

- Вспомогательный ход. Он также является неотъемлемой частью технологического процесса. Вспомогательный ход представлен однократным перемещением инструмента относительно заготовки, однако при этом не происходит изменение формы, размеров и других параметров заготовки. Применяется вспомогательный ход в большинстве случаев для смещения основных органов относительно заготовки. Примером можно назвать подвод инструмента в зону резания, а также фиксирующего элемента.

- Наладка. Перед непосредственным производством проводится наладка оборудования, а также применяемой оснастки. Наладка предусматривает установку всех приспособлений, выверку размера инструмента и их положения. Наладочному процессу уделяется довольно много внимания, так как неправильная фиксация инструмента может привести к весьма серьезным последствиям. Сложнее всего провести наладку станков с ЧПУ, так как они должны обеспечивать высокую точность обработки. Кроме этого, часто финишным этапом проводимой наладки становится контрольная обработка заготовки, в ходе которой определяется точность и другие моменты.

- Подналадка. Еще одним вспомогательным процессом можно назвать подналадку, которую выделяют крайне редко. Она предусматривает регулировку технологического оборудования или применяемой технологической оснастки. В некоторых случаях только после того, как было налажено производство можно определить неправильное позиционирование инструмента и технологической оснастки.

- Технологическое оборудование. Также встречаются различные средства обеспечения проводимой процедуры. В эту категорию относят материалы и заготовки, а также требуемую оснастку. Встречается в продаже просто огромное количество различной оснастки, которая существенно упрощает поставленную задачу по обработке заготовки самой различной формы и размеров.

- Технологическая оснастка. Это определение применяется для определения технологического оснащения, без которого провести обработку заготовки практически невозможно. Она может быть самой различной, подбирается в зависимости от того, какая процедура проводится.

В целом можно сказать, что технологическая операция является сложной процедурой, которая состоит из довольно большого количества различных частей

В целом можно сказать, что технологическая операция является сложной процедурой, которая состоит из довольно большого количества различных частей

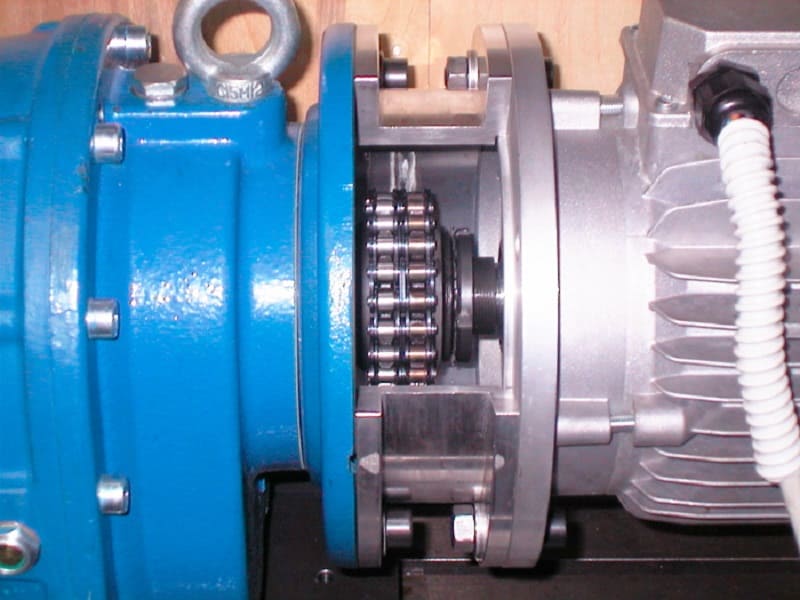

Обгонная муфта шкива генератора

Применение муфт свободного хода в шкивах генераторов обусловлено малыми сроками службы приводных ремней. В шкиве генератора установлено два ряда роликовых подшипников.

Один ряд выполняет, так сказать, основную функцию – обеспечивает вращение шкива, и, следовательно, ротора генератора. Другой ряд роликов при резком уменьшении числа оборотов двигателя «притормаживает» ротор, в результате чего шкив продолжает свободно вращаться.

В результате рывки, которые испытывает приводной ремень, пропадают, что положительно сказывается на сроке его службы. Конструкция обгонной муфты шкива и бендикса стартера довольно схожи – в качестве элементов, передающих крутящий момент, используются ролики.

Область применения кулачковых муфт

Ответственные и высоконагруженные устройства применяют везде, где требуется передавать по валу высокие моменты вращения или высокие угловые скорости. Муфты позволяют оперативно подключать и отключать ведомый вал от ведущего.

Они востребованы в таких областях, как:

- станкостроение;

- технологическое оборудование для лесной, бумагоделательной, химической и пищевой промышленности;

- металлургия;

- транспорт;

- сельскохозяйственная и дорожно-строительная техника

- добывающая промышленность;

- точное приборостроение;

- производство вооружений;

- энергетика и крупные инфраструктурные объекты.

Во многих случаях, когда необходимо обеспечить ограничение предельной мощности, используют предохранительные кулачковые муфты. Они применяются также там, где необходимо исключить передачу момента вращения в обратном направлении.

Кулачковые муфты с механическим приводом применяются большей частью в небольших станках настольного класса. Более сложные и масштабные агрегаты снабжаются гидравлическим или электромагнитным приводом и управляются от централизованной системы автоматики.

Жесткие кулачковые муфты используются в случае небольших оборотов и высоких передаваемых мощностей. При средних и высоких оборотах применяют устройства с упругим демпфирующим элементом.

Сцепные муфты

В приводных устройствах, часто включаемых и выключаемых, с переменным режимом работы, например в трансмиссиях тракторов и автомобилей, в передачах к металлообрабатывающим станкам, конвейерам, транспортерам и другим машинам, устанавливают управляемые сцепные муфты. Их конструктивное оформление отличается большим разнообразием, но применяют главным образом муфты сцепные кулачковые и фрикционные.

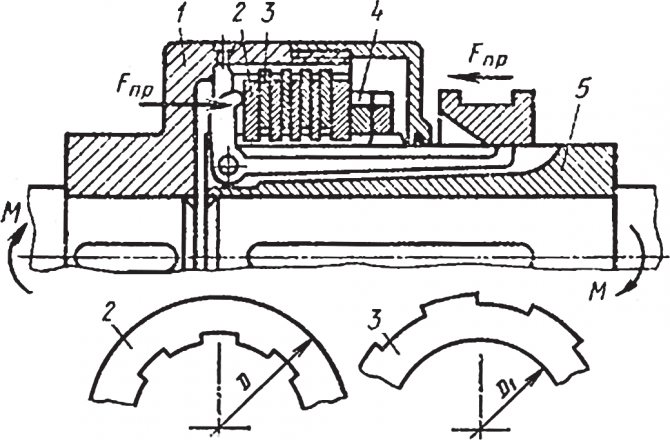

2.1. Кулачковые сцепные муфты

Наиболее простая конструкция муфты с прямоугольным профилем кулачков показана на рис. 8, а; соотношение размеров ее таково: наружный диаметр D ≈ 2,5d; длина ступицы неподвижной полумуфты l 1 ≈ 1,5d, то же подвижной l2 ≈ (2…2,5)d; осевой зазор е ≈ 5…10 мм; число кулачков z=3…5; высота кулачка h ≈ (0,3…0,5)d. Полумуфты должны строго центрироваться на валах, для точности расположения которых служит втулка в одной из полумуфт.

Эти муфты применяют для передачи значительных моментов, включение их возможно лишь при весьма малой относительной угловой скорости (порядка 1 рад/с) или же лучше при полной остановке механизма.

Муфты с треугольными и трапецеидальными кулачками допускают включение на ходу при разности окружных скоростей на среднем диаметре до 0,8 м/с:

- треугольный профиль с углом α=30…40° пригоден для легких передач с небольшим значением Тном, так как при значительных нагрузках кулачки сминаются и изнашиваются за сравнительно короткий срок; число кулачков z≤60, что обеспечивает плавность включения;

- трапецеидальный профиль считают оптимальным для средненагруженных муфт; угол α ≈ 3…10°, число кулачковz=5…12, высота кулачка h ≈ 0,1Dc; ширина кулачка в радиальном направлении b~(1,5…2)h.

На рис. 8, б представлены профили кулачков. Твердость рабочих поверхностей 50…60 HRC.

Рис. 8. Муфта сцепная (а) и применяемые формы кулачков (б)

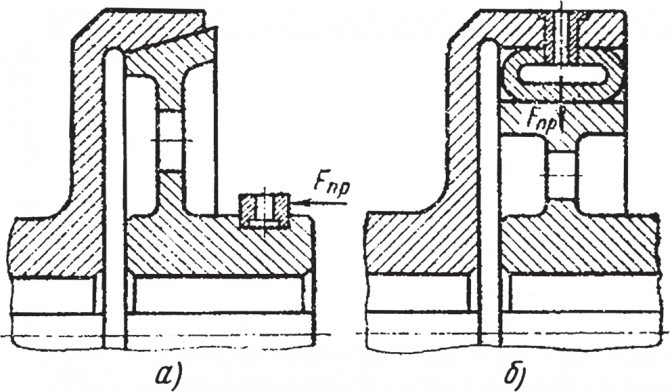

2.2. Фрикционные сцепные муфты

Фрикционные муфты обеспечивают плавное безударное включение, так как в момент включения нагрузка возрастает с ростом тормозящего эффекта между дисками. Муфта передает вращающий момент за счет сил трения, создаваемых на трущихся поверхностях сцепляющихся звеньев муфты. Давление на трущиеся детали создается с помощью механизмов включения различного вида, которыми можно управлять режимом работы муфты. Наибольшее распространение получили пружинно-рычажные механизмы; для дистанционного управления муфтой удобны гидравлические, пневматические или электромагнитные устройства. Муфты работают как со смазкой, так и без нее.

Дисковая муфта с одной парой поверхностей трения (рис. 9) приводится в рабочее положение прижимной силой Fпp.

При малых вращающих моментах, передаваемых муфтой, оба диска изготовляют из металла; при больших моментах один из дисков облицовывают фрикционным материалом, что позволяет увеличить трение рабочих поверхностей и, следовательно, уменьшить силу прижатия Fпp.

![]()

Рис. 9. Фрикционная сцепная муфта

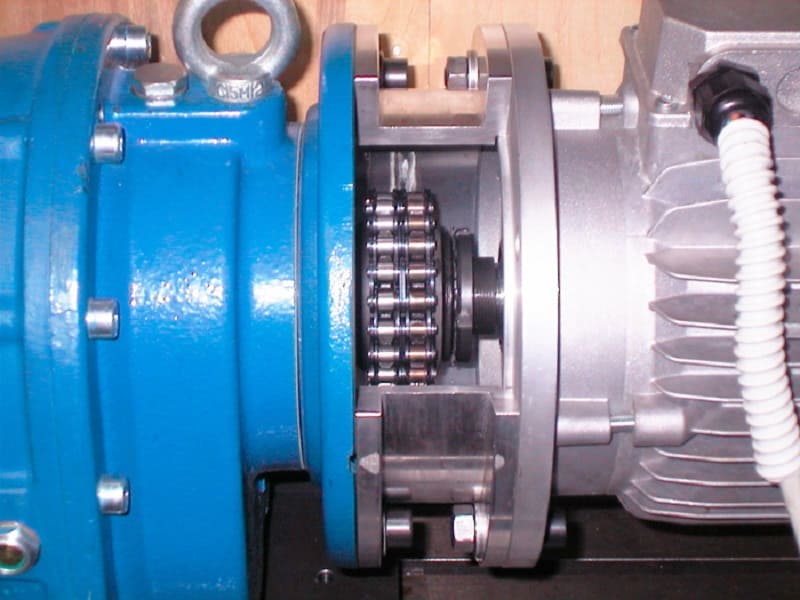

Многодисковая муфта. Для уменьшения силы Fпp и габаритных размеров муфты применяют конструкции не с одной, а со многими парами поверхностей трения – многодисковые муфты (рис. 10).

Рис. 10. Многодисковая муфта

В этих муфтах имеются две группы дисков: внутренние 2 и наружные 3. Наружные диски с D1 соединены с полумуфтой 1, а внутренние c D – с полумуфтой 5 посредством подвижного шлицевого соединения. Правый крайний внутренний диск опирается на регулировочные гайки 4; на левый крайний диск действуют силы нажатия от механизма управления. При этом сила нажатия будет передаваться на все поверхности трения.

Число ведущих дисков выбирают не более 11, так как действие прижимной силы Fпp на последние диски постепенно уменьшается вследствие трения выступов дисков в пазах полумуфт. Толщину стальных дисков принимают 1,5…2,5 мм для муфт со смазкой и 2,5…5 мм – для муфт без смазки. Зазор между дисками выключенной муфты – от 0,2 до 1 мм в зависимости от материала поверхностей трения. Все диски в муфте должны быть параллельными и соосными во избежание их местного повышенного изнашивания и нагрева.

Фрикционные сцепные муфты по форме рабочей поверхности могут быть конусные (рис. 11, а), цилиндрические с пневматическими или гидравлическими шинами (рис. 11, б), колодочные и ленточные, порошковые электромагнитные – когда между полумуфтами в корпусе помещается железный порошок. В зависимости от степени намагничивания порошка в муфте изменяется передаваемый крутящий момент.

Рис. 11. Фрикционные сцепные муфты

Угол α конусной части муфты, соединяющей полумуфты во избежание заклинивания, должен быть больше угла трения ; для чугунных муфт обычно принимают α=8…15°.

Зубчатая муфта.

Простейшая зубчатая муфта показана на (рис. 2, а). Полумуфты ее представляют собой зубчатые колеса с зубьями эвольвентного зацепления и одинаковым числом зубьев; одна из полумуфт — с наружными зубьями, другая — с внутренними. Так же как и в кулачковой, одна из полумуфт соединена с валом неподвижно (на рис. 2, а — правая), а другая полумуфта (левая) с помощью отводки может перемещаться вдоль вала, в результате чего полумуфты и соответствующие валы сцепляются или расцепляются.

Зубчатая муфта более сложной конструкции представлена на (рис. 2, б). Муфта предназначена для поочередного включения шестерен 1 и 6. Она состоит из

- подвижной обоймы 3 с внутренними зубьями, управляемой с помощью отводки;

- неподвижной полумуфты 4 с наружными зубьями, которая находится в постоянном сцеплении с обоймой и соединена с валом шлицами;

- двух одинаковых неподвижных полумуфт 2 и 5 с наружными зубьями, каждая из которых изготовлена как одно целое со своей шестерней.

синхронизаторыфрикционные муфты

Синхронизатор простейшей конструкции для зубчатой муфты (рис. 2, б) состоит из двух конусных муфт. Наружные подвижные полумуфты 10 и 8 этих муфт соединены с обоймой 3, а внутренние неподвижные полумуфты 11 и 7 выполнены как одно целое с полумуфтами 2 и 5 зубчатой муфты. При осевом перемещении в ту или другую сторону обоймы 3 через шестерню 4 передает от отводки осевую силу конусной полумуфте 11 или 7. А так как полное включение фрикционной муфты происходит не сразу, а плавно, то происходит выравнивание угловых скоростей полумуфт зубчатой муфты.

После преодоления сопротивления пружины фиксатора обоймы и смещения фиксирующих шариков 9 внутрь муфты при дальнейшем перемещении обоймы включается зубчатая муфта.

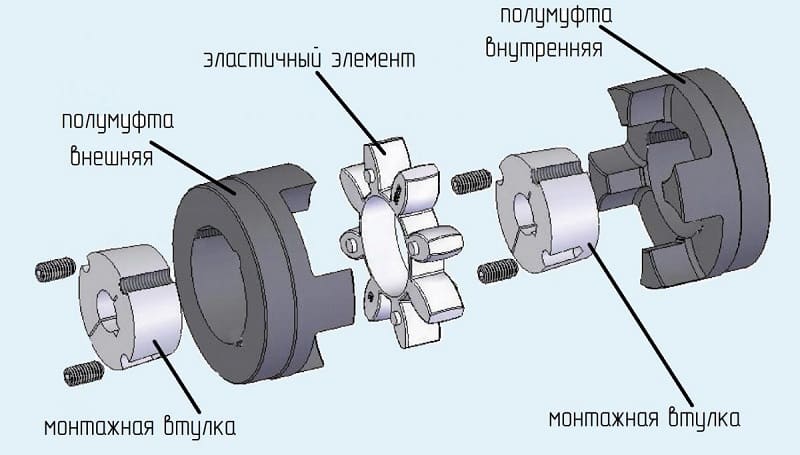

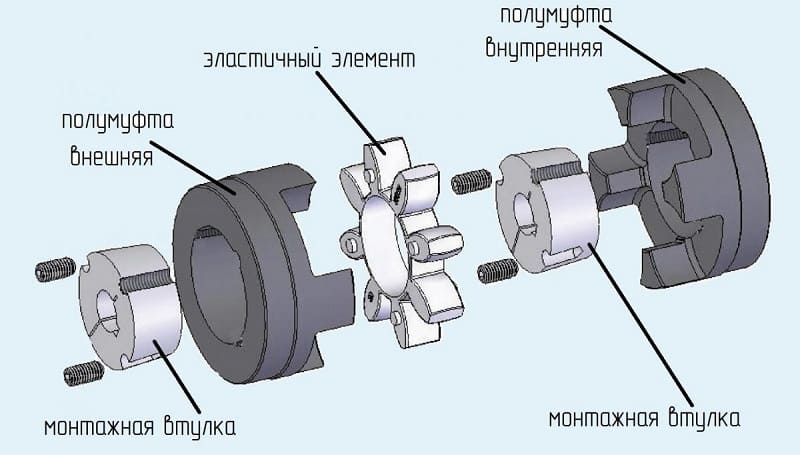

Конструкция

Конструкция кулачковых муфт может отличаться в зависимости от их вида, но все они имеют следующие основные части:

- ведущая полумуфта, закрепляется на ведущем валу;

- зубчатый венец (звездочка);

- ведомая полумуфта, может двигаться по своему валу продольно, используя шпоночное или шлицевое соединение.

В разъединенном состоянии полумуфты разведены в стороны, валы имеют возможность вращаться независимо друг от друга. На их торцах выточены кулачки в форме треугольников или трапеций, служащие для зацепления с зубцами звездочки. кулачки

Между полумуфтами располагается зубчатый венец, его зубья выполнены в виде эвольвенты.

Когда необходимо провести соединение, подвижная полумуфта пододвигается к неподвижной. Их кулачки входят в зацепление, звездочка проворачивается на небольшой угол и занимает место между кулачками, обеспечивая плотный контакт между ними. Валы соединяются и готовы к передаче крутящего момента.

Звездочку для кулачковой муфты делают из упругого эластичного материала. Она служит для того, чтобы гасить динамические нагрузки, возникающие при включении муфты и при дальнейшем вращении. Кулачки полумуфт и зубцы звездочки рассчитаны таким образом, чтобы заполнять весь объем зоны зацепления, превращая конструкцию в практически цельную деталь. Это необходимо для передачи больших крутящим моментов и большой мощности без потерь энергии на соударения, трение и вибрацию.

Для минимизации вибраций во время работы поверхности полумуфт и звездочки должны быть выполнены с высокой точностью и тщательно обработаны.

Подключение/отключение кулачковой муфты при высокой относительной осевой скорости вращения (свыше 1 метра в секунду) приводит к сильным ударам и повреждению устройства. Категорически недопустимо отсоединять муфту, находящуюся под рабочей нагрузкой.

Как поменять — отремонтировать своими руками

Ничего сложного — нам нужно ослабить ремень, снять генератор и демонтировать муфту. Сложности могут заключаться только в том – как ее открутить, зачастую она прикручена болтом «ТОРЕКС» (биты обозначаются как «T»), а насадки достаточно редкие, однако в больших профессиональных наборах они точно есть. Просто откручиваем и ставим новую, проще — простого.

ОТРЕМОНТИРОВАТЬ старую, почти не возможно (хотя конечно есть энтузиасты), это как ремонтировать старый изношенный подшипник. Нужно менять сами ролики, стопорные элементы, ну и обоймы. Как мне кажется — ремонт будет примерно по стоимости новой муфты.

Кстати когда будете ее менять, ОБРАЩАЙТЕ внимание на пластиковую крышку, которая закрывает все внутренности. Если ее не поставить грязь, влага намного быстрее попадут внутрь и быстрее разрушат механизм

Собственно сколько стоит оригинальный обгонный механизм? Здесь как обычно большой разбег от класса модели автомобиля (беру оригинальные запчасти):

«B – C» класс – цена вопроса в 2000 – 3000 рублей

«D» класс – 3000 – 4000 рублей

Представительский класс – от 6000 до 12000. НО нужно понимать там очень объемные генераторы.

Также в бюджет желательно заложить еще и новый ремень, натяжитель и другие ролики приводов.

Конечно, можно сэкономить на запчастях и скажем взять неоригинальную. НО стоит понимать что намного дешевле он стоить не будет, если у авто среднего класс все равно придется отдать около 2000, есть конечно варианты по 700 – 1000, но это «голимый» Китай сделанный не пойми из чего и не пойми сколько он будет работать.

Устройства со звездочками

Муфты со звездочками способны поддерживать большие обороты. Показатель допустимого давления у них стартует от 3 бар. При этом корпуса делаются с кожухами. Многие модели имеют барабан с нарезными выступами. Накладки устанавливаются только на передних кольцах. В задней части конструкций, как правило, находятся переходники.

Также муфты оснащаются специальными горловинами для заливки масла. Если говорить про параметры, то диаметр корпуса в среднем составляет 5.5 см. Пружины рассчитаны на нагрузку от 6 Н. Ведомые пластины устанавливаются под углом не более 30 градусов. Некоторые модификации делаются с вилками. Выходные отверстия у них находятся в нижней части конструкции

Также важно упомянуть о том, что существуют муфты на канальных переходниках. Кольца для таких устройств подходят только с двойными наладками. Большинство моделей делаются с отливными пластинами малого размера

Большинство моделей делаются с отливными пластинами малого размера.

Подбор кулачково-дисковой муфты для соединения крановых барабанов и редукторов

Для обеспечения безаварийной работы и длительного срока службы муфты важно правильно определить ее параметры. Подобрать нужную муфту, исходя из конкретных нагрузок и габаритных размеров оборудования заказчика, помогут наши специалисты. Подбор муфты кулачково дисковой:

Подбор муфты кулачково дисковой:

|

Муфта кулачково-дисковая |

Редуктор |

Барабаны |

Допустимый крутящий момент, Н*м |

L |

D |

L1 |

D1 |

L2 |

D2 |

c |

Масса, кг |

|

КД200-55РМ/36Н |

Р-350 |

5025-40; 6525-40 |

2300 |

192 |

200 |

82 |

100 |

80 |

80 |

30 |

24,6 |

|

КД200-К55/50Н |

1Ц2У-160 |

5040-60;6540-60; 8040-60;10040-60; 12040-60 |

250 |

110 |

110 |

95 |

27,4 |

||||

|

КД200-К70/50Н |

1Ц2У-200 |

5040-60; 6540-60; 8040-60; 10040-60; 12040-60 |

280 |

200 |

140 |

125 |

110 |

95 |

30 |

31,15 |

|

|

КД200-К70/70Н |

5050-80; 5063-80; 6550-80; 6563-80; 8050-80; 10050-80; 12050-80; 14040-80; 16040-80 |

310 |

140 |

125 |

35,55 |

||||||

|

КД200-70КЦ/70Н |

КЦ1-300; КЦ2-500 |

34,8 |

|||||||||

|

КД200-80РМ/45Н |

Р-400;Р-500 |

5031,5-50; 6531,5-50 |

263 |

123 |

135 |

110 |

90 |

29,9 |

|||

|

КД200-80РМ/50Н |

5040-60; 6540-60; 8040-60; 10040-60; 12040-60 |

95 |

29,9 |

||||||||

|

КД320-К70/70Н |

1Ц2У-200 |

5050-80; 5063-80; 6550-80; 6563-80; 8050-80; 10050-80; 12050-80; 14040-80; 16040-80 |

18000 |

330 |

320 |

140 |

125 |

140 |

125 |

50 |

99,6 |

|

КД320-К90/70Н |

1Ц2У-250 |

360 |

170 |

150 |

103,9 |

||||||

|

КД320-К90/90Н |

6563A-100; 8063Ф-100; 10063-100; 10063Ф-100; 12063-100; 12063Ф-100; 14050-100; 14063-100; 14063Ф-100; 16050-100; 16063-100; 16063Ф-100 |

390 |

170 |

150 |

105,4 |

||||||

|

КД320-90КЦ/90Н |

КЦ1-400; КЦ2-750 |

103,0 |

|||||||||

|

КД320-110Ц2У/90Н |

Ц2У-315Н |

430 |

210 |

170 |

112,3 |

||||||

|

КД320-110РМ/90Н |

Р-600 |

385 |

165 |

107,7 |

|||||||

|

КД320-К70/90Н |

1Ц2У-200 |

360 |

140 |

125 |

101,1 |

||||||

|

КД400-110КЦ/110Н |

КЦ1-500 |

8080Ф-120; 10080Ф-120; 12080Ф-120; 14080Ф-120; 16080Ф-120 |

33500 |

485 |

400 |

210 |

170 |

210 |

170 |

65 |

205,3 |

|

КД400-125Ц2У/110Н |

Ц2У-355Н |

190 |

210,1 |

||||||||

|

КД400-130КЦ/110Н |

КЦ2-1000 |

525 |

250 |

195 |

210,6 |

||||||

|

КД400-140Ц2У/110Н |

Ц2У-400Н |

210 |

212,5 |

Условия транспортировки и хранения Транспортировку муфты рекомендуется производить в разобранном виде. По желанию клиента возможна транспортировка в собранном виде без упаковки – в этом случае следует обеспечить защиту деталей муфты от коррозии, ударов и механических повреждений. Хранить муфты следует при температуре воздуха не выше 20°С и относительной влажности не более 65%. Необходимо обеспечить защиту муфт от воздействия прямых солнечных лучей, нагревательных приборов. Рекомендуется хранить муфты на стеллажах, уложенные в один ряд.

Особенности монтажа и эксплуатации Для облегчения установки, монтаж полумуфты на вал рекомендуется проводить при небольшом нагреве. Также необходимо обеспечить осевое крепление ступицы с помощью установочного винта или упорной шайбы. Эксплуатация муфты осуществляется в диапазоне температур от -30 до +90°С (при допустимом кратковременном нагревании до +120°С). Верхний рабочий предел температуры ограничен с целью обеспечения длительной безотказной работы. Для максимально эффективной работы муфты и минимального износа требуется соблюдение строгой соосности соединяемых валов. Включение может производиться на тихом ходу при скорости вращения не более 100 оборотов в минуту. Более высокая скорость может привести к преждевременному износу детали. Допускается выключение на ходу. Если в процессе эксплуатации произошло повреждение кулачков муфты или на их углах образовались скосы, необходимо произвести ремонт наплавкой металла и последующей обработкой. При работе кулачки полумуфт должны полностью входить в зацепление.

На трущиеся поверхности необходимо периодически наносить пластичную смазку.

Область применения кулачковых муфт Подходит для тихоходных машин (до 250 об\мин), редукторов.

Классификация муфт

По способу своего функционирования муфты подразделяются на

- механические;

- электрические;

- гидравлические;

- магнитные.

По возможности управления различают:

- постоянного зацепления;

- управляемые.

Управляемые муфты позволяют временно рассоединять валы с остановкой вращения или без таковой. По типу привода они подразделяются на:

- Механические. В качестве привода используется мускульная сила человека.

- Пневматические.

- Гидравлические. Требуют наличия на станке или механизме системы гидравлики.

- Электромагнитные. Наиболее современные, легко интегрируются в цифровые системы управления.

- Самоуправляемые. По достижении определенного условия (скорости вращения, крутящего момента или самопроизвольного реверса) срабатываем механизм, временно или постоянно расцепляющий валы. Служат в качестве предохранительных устройств. Из-за сложности конструкции, изготовления и обслуживания вытесняются автоматизированными системами с датчиками и электроприводом.

По упругости сцепки различают

- жесткие, осуществляют постоянное зацепление;

- компенсирующие, способны работать в условиях неполной соосности валов;

- упругие (компрессионные муфты), компенсируют крутильные или продольные колебания и удары, передаваемые от источника энергии;

- сцепные, управляемые механизмы для коммутации валов, к ним относятся кулачково- дисковые и фрикционные муфты.

В сложных случаях применяют комбинированные муфты, соединяющие в себе несколько классификационных признаков.

Комплектация поставки

В большинстве случаев в базовый набор поставки промышленной кулачковой муфты с механическим приводом входят две полумуфты, зубчатый венец в сборе, упаковка и документация.

В качестве добавочной опции предлагается установочный винт, облегчающий монтаж устройства на оборудование. Если кулачковая муфта оборудована электромагнитным или гидроприводом, добавляется схема крепления для подсоединения к гидравлике или работающей от электричества схеме агрегата.

На предприятии изготовителе муфту собирают и испытуют на тестовом стенде, о результатах отмечают в отгрузочном паспорте изделия.

Обгонные муфты в АКПП

Обгонные муфты являются выполняют важные функции в работе «обычной», гидротрансформаторной АКПП. Они являются управляемыми и от их своевременного срабатывания и качественного блокирования замков муфт, зависит работа АКПП.

Муфты первого типа блокируют включение передач, когда селектор АКПП находится в режиме «D», но водитель удерживает авто, нажимая на педаль тормоза. Муфта в таком случае (внутреннее кольцо которой является частью «солнечной» шестерни) вращается вместе с «солнечной» шестерней, а водило, передающее крутящий момент, остаётся неподвижным – вращаются только сателлиты.

Область применения кулачковых муфт

Ответственные и высоконагруженные устройства применяют везде, где требуется передавать по валу высокие моменты вращения или высокие угловые скорости. Муфты позволяют оперативно подключать и отключать ведомый вал от ведущего.

Они востребованы в таких областях, как:

- станкостроение;

- технологическое оборудование для лесной, бумагоделательной, химической и пищевой промышленности;

- металлургия;

- транспорт;

- сельскохозяйственная и дорожно-строительная техника

- добывающая промышленность;

- точное приборостроение;

- производство вооружений;

- энергетика и крупные инфраструктурные объекты.

Во многих случаях, когда необходимо обеспечить ограничение предельной мощности, используют предохранительные кулачковые муфты. Они применяются также там, где необходимо исключить передачу момента вращения в обратном направлении.

Кулачковые муфты с механическим приводом применяются большей частью в небольших станках настольного класса. Более сложные и масштабные агрегаты снабжаются гидравлическим или электромагнитным приводом и управляются от централизованной системы автоматики.

Жесткие кулачковые муфты используются в случае небольших оборотов и высоких передаваемых мощностей. При средних и высоких оборотах применяют устройства с упругим демпфирующим элементом.

Монтаж фрикцонных муфт на тихоходный вал выходного редуктора

Часто установка изделия проводится на редуктор для его соединения с электрическим двигателем. Это можно связать с тем, что редуктор может заклинивать, это приводит к перегреву двигателя. Фрикционная муфта исключает вероятность возникновения подобной проблемы. Среди особенностей монтажа отметим:

- Нельзя прикладывать ударную нагрузку, так как она может повредить само изделие.

- Для упрощения захода обоймы может применяться смазка.

- Нарушение правил монтажа может стать причиной повреждения основной части.

Самостоятельный монтаж должен проводиться исключительно с учетом рекомендаций, так как даже несущественный дефект становится причиной уменьшения эксплуатационного срока.

В продаже встречается просто огромное количество различных деталей, за счет чего не возникает существенных проблем при выборе. Основными критериями можно назвать тип применяемого материала при изготовлении, а также диаметральный размер

При выборе уделяется внимание тому, каким образом может проходить смещение соединяемых элементов

Расчёт

Работоспособность кулачковых муфт определяется износом кулачков, зависящим от напряжений смятия на поверхностях соприкосновения. Эти напряжения рассчитывают приблизительно, исходя из допущения, что нагрузка распределяется равномерно между кулачками:

- σCM=2KMzD1bh≤σCM,{\displaystyle \sigma _{CM}={\frac {2KM}{zD_{1}bh}}\leq ,}

где: z — число кулачков полумуфты;

- K — динамический коэффициент нагрузки.

- σсм = 90…120 МПа — при включении без относительного вращения;

- σсм = 50…70 МПа — при включении на малых оборотах;

- σсм = 35…45 МПа — при включении на больших скоростях.

Для уменьшения изнашивания поверхность кулачков должна иметь высокую твёрдость, которая достигается поверхностной термообработкой или цементацией. Применение последней сохраняет вязкость сердцевины, которая повышает ударную вязкость кулачков. Муфты с цементацией кулачков изготовляют из сталей 15Х, 20Х, при поверхностной закалке — из сталей 40Х, 30ХН.

Конструкция

Конструкция кулачковых муфт может отличаться в зависимости от их вида, но все они имеют следующие основные части:

- ведущая полумуфта, закрепляется на ведущем валу;

- зубчатый венец (звездочка);

- ведомая полумуфта, может двигаться по своему валу продольно, используя шпоночное или шлицевое соединение.

В разъединенном состоянии полумуфты разведены в стороны, валы имеют возможность вращаться независимо друг от друга. На их торцах выточены кулачки в форме треугольников или трапеций, служащие для зацепления с зубцами звездочки. кулачки

Между полумуфтами располагается зубчатый венец, его зубья выполнены в виде эвольвенты.

Когда необходимо провести соединение, подвижная полумуфта пододвигается к неподвижной. Их кулачки входят в зацепление, звездочка проворачивается на небольшой угол и занимает место между кулачками, обеспечивая плотный контакт между ними. Валы соединяются и готовы к передаче крутящего момента.

Звездочку для кулачковой муфты делают из упругого эластичного материала. Она служит для того, чтобы гасить динамические нагрузки, возникающие при включении муфты и при дальнейшем вращении. Кулачки полумуфт и зубцы звездочки рассчитаны таким образом, чтобы заполнять весь объем зоны зацепления, превращая конструкцию в практически цельную деталь. Это необходимо для передачи больших крутящим моментов и большой мощности без потерь энергии на соударения, трение и вибрацию.

Для минимизации вибраций во время работы поверхности полумуфт и звездочки должны быть выполнены с высокой точностью и тщательно обработаны.

Подключение/отключение кулачковой муфты при высокой относительной осевой скорости вращения (свыше 1 метра в секунду) приводит к сильным ударам и повреждению устройства. Категорически недопустимо отсоединять муфту, находящуюся под рабочей нагрузкой.

Классификация кулачковых муфт

По типу привода, передвигающего подвижную полумуфту, упругие кулачковые муфты со звездочкой подразделяются на:

- Механические. Подключаются вручную, через систему рычагов. Оператор передвигает рычаг или поворачивает рукоятку с червячным или кривошипным приводом, преобразующим вращательное движение в линейное. Такой привод отличается простотой и надежностью, но часто требует больших физических усилий от работника. Необходима также установка блокировки, не позволяющая манипулировать муфтой на ходу станка или трансмиссии. Уход за такой муфтой несложен и заключается в периодическом осмотре и смазке.

- Гидравлические. Полумуфта передвигается с помощью гидроцилиндра. Отличается высокой скоростью срабатывания и легкостью управления, но требует наличия на станке гидравлической системы. Также необходима организация системы блокировки. Обслуживание гидравлики существенно сложнее и дороже, чем механики.

- Электромагнитные. Привод осуществляется электромагнитом соленоида. Отличаются компактностью, четкостью срабатывания и легкостью управления. Легко встраивается в автоматические системы блокировок и управления. Обслуживание простое, заключается в периодическом осмотре и смазке подвижных частей.

В зависимости от использованного профиля кулачков муфты со звездочкой разделяют на:

- Прямоугольник. Имеют максимальную площадь поперечного соприкосновения, способны передавать максимальную мощность. Требуют очень точного позиционирования ведущей и ведомой полумуфты для вхождения в зацепление.

- Симметричная трапеция. точное позиционирование не нужно, компенсация боковых зазоров происходит за счет переменной глубины посадки кулачков.

- Асимметричная трапеция. Позволяет передавать вращение только в одном направлении. Отсутствие реверса достигается за счет наклона тыльной стороны профиля. Угол выбирают с тем расчетом, чтобы при начале вращения в обратную сторону полумуфты кулачки начинают проскальзывать и зацепление прекращается, а крутящий момент не передается. Устройство не рассчитано на продолжительную работу в таком режиме.

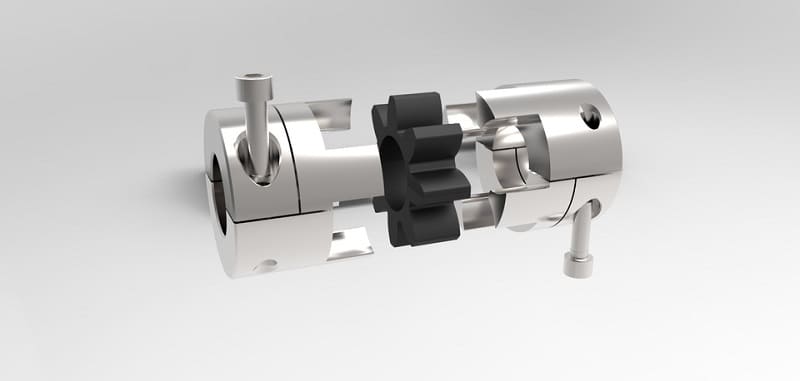

Особняком стоит конструкция, разработанная для соединения валов, оси которых параллельны, но не совпадают. Кулачково-дисковая муфта была разработана Джоном Олдэмом в начале XIX века. В механизме работают три диска. Два из них находятся на ведущем и ведомом валу, а третий размещен между ними, соединяясь с каждым через шлицевой выступ на поверхности. Выступы и пазы с разных сторон среднего диска размещены перпендикулярно друг другу. Средний диск, скользя в пазах, движется вокруг собственного центра вращения, находящегося посередине между осями ведущего и ведомого валов. Он совершает для оборота за один оборот ведущего вала. Угловые скорости и число оборотов валов совпадает.

Такие устройства значительно компактнее, чем карданные передачи.