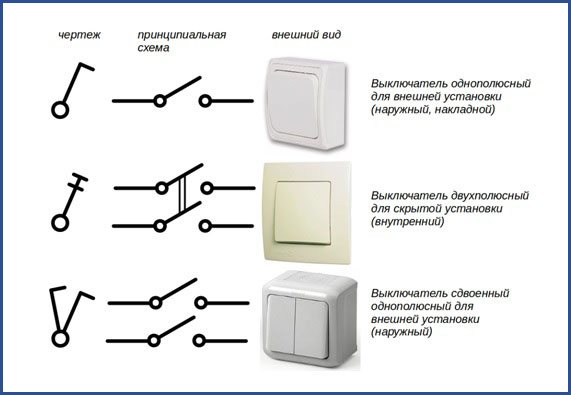

Обозначение выключателей на строительных схемах

Одна из схем, которой пользуются строители-электромонтажники, не является принципиальной электрической. Это схема расположения. Она выполняется по своим правилам и имеет отличные от принципиальных схем обозначения.

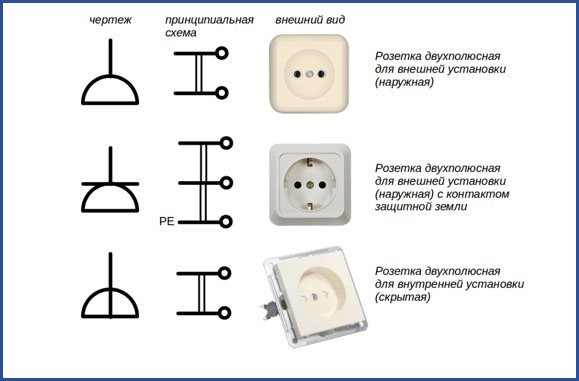

Иногда потребителям нужно согласовать проект, как заказчики они имеют на это полное право. Им показывают схему, в которой им сложно разобраться и они часто принимают ее как есть, а потом возятся с переделками. Ниже показано обозначение розеток и выключателей на чертежах.

Обозначение выключателей на чертежах указывают небольшим кружком, от которого исходит отрезок под углом примерно 60° к горизонтали. Выключатель открытой установки обозначают короткой черточкой вправо, отложенной от конца отрезка. Число таких черточек показывает число полюсов. Число независимых выключателей в группе показано повторением вертикальных отрезков, сдвинутых на угол 30°: выключатель четырехклавишный будет изображаться четырьмя отрезками, тройной выключатель – тремя и т. д.

Розетки обозначаются полуокружностью, выпуклой вверх (чаще сегментом круга). От окружности откладывают столько отрезков, сколько полюсов имеет розетка. Если розетка имеет клемму для защитной земли, то в верхней точке дуги изображается горизонтальная касательная.

На картинках были изображены накладные розетки и выключатели. Скрытые отличаются от них только вертикальной чертой в сегменте круга (розетки) и Т-образной черточкой вместо Г-образной при выключателях. Наружные розетки и выключатели, предназначенные для работы на улице (вне помещений), обозначаются аналогично показанным, но они имеют более высокий класс защиты: от IP44 до IP55, что соответственно означает: «отсутствие щелей от 1 мм и выше и защита от брызг любого направления» и «частичная защита от пыли и кратковременная защита от струи любого направления».

Для отличия таких розеток на чертежах, а также выключателей, для них применяют заливку черным сплошным цветом. Все остальные правила для обозначений остаются прежними. Для более подробных сведений об обозначениях электрики на строительных чертежах обращайтесь к ГОСТ 21.614–88.

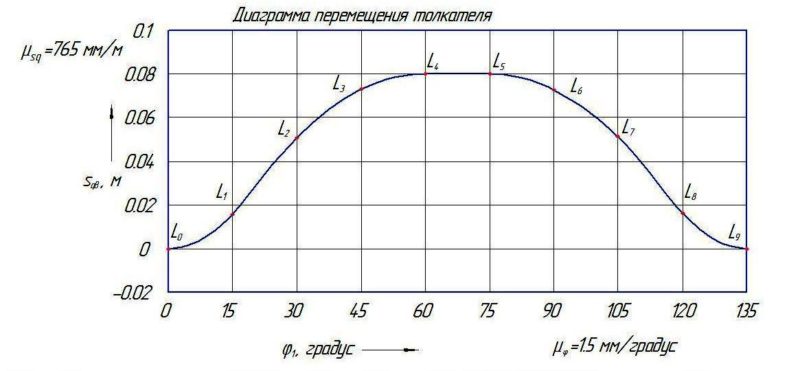

Основные параметры кулачкового механизма

Наиболее важными параметрами устройства, определяющими его рабочие качества, служат:

- наибольший ход толкателя (ход плеча коромысла);

- наибольшая скорость поступательного перемещения;

- траектория исполнительного органа.

Кроме того, в расчете участвуют и такие характеристики, как:

- скорость вращения приводного вала;

- заданное усилие на исполнительном органе;

- период работы, у большинства схем принимается равным полному обороту вала (2π);

- фазовыми углами Θ

Фазовые углы различаются на следующие:

- фаза удаления Θу – угол, при повороте вала на который происходит максимальное перемещение толкателя между его крайними положениями;

- фаза верхнего стояния Θв.в- угол максимального удаления толкателя от оси кулачка;

- фаза сближения Θс соответствует перемещению толкателя из дальнего в ближнее положение, противоположна по смыслу фазе удаления, но не обязательно равна ей по величине;

- фаза нижнего стояния Θ н.в — соответствует минимальному удалению и по смыслу противоположна Θ в.в.

Если сложить все фазовые углы, должна получиться полная окружность

Θ = Θу + Θв.в + Θс + Θн.в =2π.

Рабочий ход складывается из первых трех фаз:

Холостой ход образуется из фазы нижнего стояния:

Каждой фазе работы ставится в соответствие один из профильных углов Σ: Σу; Σв.в; Σс; Σн.в.

Обычно фазовый и профильный угол для каждого состояния не равны между собой

Расчет кинематики кулачкового устройства базируется на линейных и угловых размерах его компонентов. Соотношение между ними называют законом выходного звена кинематической схемы.

Его выражают как функцию от текущего угла поворота вала, он учитывает все свойства структуры системы и ее проектных характеристик:

S =f(Θ), где Θ – угол поворота ведущего вала.

Закон выходного звена можно получить двумя методами:

Расчетно-аналитический способ существенно более точен, но требует сложных расчетов. Его используют как основной при проектировании ответственных механизмов.

Графоаналитический способ вычисления закона проще в исполнении и значительно более нагляден. Его используют для простых устройств и как способ предварительной оценки пред проведением расчетно- аналитических вычислений.

С развитием средств вычислительной техники и программного обеспечения сложности расчетно- аналитического метода отошли в прошлое. Средства трехмерного параметрического моделирования и кинематической симуляции, предлагаемые всеми ведущими производителями программных продуктов семейства CAD- CAE, позволяют одновременно проводить графическое моделирование и аналитические расчеты, существенно облегчая работу конструктора.

Классический графоаналитический способ реализуется:

- построением кинематических диаграмм;

- формированием кинематических планов с применением заменяющего механизма.

Чертеж его представляет собой упрощенную модель, содержащую лишь низшие пары. Их отличительное свойство заключается в том, что они обладают в фиксированных положениях ведущего звена теми же значениями координат, скорости и ускорения, как и у моделируемых ими компонентов высшей пары.

Во время построения упрощенной модели следует следить за тем, чтобы сохранялись законы движения ведущего и ведомого элементов кулачкового устройства, а также относительное положение их осей.

Пара высшего порядка моделируется связанной двойкой низших пар. Вследствие этого в схеме возникает фиктивное третье звено, а вместо схемы кулачковых механизмов подставляют эквивалентную схему рычажной системы.

Обычно функция движения выходного звена имеет вид второй производной расстояния по углу положения вала либо по времени. Тогда она имеет физический смысл ускорения, и для графического моделирования применяют способ построения кинематических диаграмм.

Конструкция зажимного механизма

Еще одна важная классификация устройств, отражающаяся на их конструкции и применении, касается сборки зажимного механизма. По этому параметру патроны для токарных станков делятся на следующие виды:

- Поводковые — наиболее простые, используются для обработки центра, в случае необходимости заточки боковых поверхностей выбираются зубчатые и штыревые узлы;

- Спиральные самоцентрирующиеся — центрирование происходит одновременно с фиксацией, что уменьшает время, необходимое для подготовки. Наиболее популярные токарные патроны, оснащаются двумя, тремя или шестью держателями;

- Рычажные — их особенность заключается в наличии тяги с муфтой, приводимые в движение гидравлическим приводом. За счет этого происходит крепление. Востребованы в мелкосерийных производствах;

- Клинореечные — этот токарный патрон по своим характеристикам похож на рычажный, но обеспечивает большую точность центрирования;

- Цанговые — способны фиксировать только прутковые образцы с небольшим диаметром. Несмотря на низкую универсальность, популярны из-за минимальных радиальных биений, позволяющих повысить качество работы;

- Сверлильные — предназначены для подключения к станку сверл и других инструментов;

- Термопатроны — используются на тех же станках, что и цанговые, но для них необходима горячая посадка для подключения инструмента;

- Гидропатроны — еще одна альтернатива цанговым устройствам. Патрон токарный зажимает инструмент за счет рабочего давления жидкости, что уменьшает усилие, требуемое для надежной фиксации.

Достоинства кулачковых механизмов

Основным преимуществом устройства считается его способность реализовать весьма сложные пространственные траектории движения толкателя. Кроме того, движение можно строго регулировать по временным фазам, зависящим от угла поворота ведущего вала. При этом конструкция его весьма проста в работе и обслуживании.

Еще одним важным преимуществом конструкции над, скажем, электронными системами управления с электрическим или гидравлическим приводом, является ее исключительная надежность

Это очень важно в тех конструкциях, где требуется достичь точного многократного повторения одних и тех же движений, таких, как двигатель или швейная машинка

—>Робототехника —>

Кулачко́вый механи́зм — механизм, образующий высшую кинематическую пару, имеющий подвижное звено, совершающее вращательное движение, — кулак (кулачок), с поверхностью переменной кривизны или имеющей форму эксцентрика, взаимодействующей с другим подвижным звеном — толкателем, если подвижное звено совершает прямолинейное движение, или коромыслом, если подвижное звено совершает качание. Кулак, совершающий прямолинейное движение, называется копиром.

Кулачковые механизмы подразделяют на 4 группы:

- По типу толкателя:

- с плоским толкателем,

- с роликовым,

- с игольчатым,

- с остроконечным.

- По характеру движения толкателя:

- возвратно-поступательное,

- качающееся.

- По характеру движения кулачка:

- возвратно-поступательное,

- качающееся,

- вращающееся.

- Кулачковые механизмы с роликовым толкателем бывают:

дезаксиальные (ось кулачка не под толкателем),

центральные (ось кулачка под толкателем).

Основные характеристики кулачкового механизма — это максимальное перемещение толкателя (угол качания коромысла), максимальная скорость или ускорение исполнительного механизма и закон движения исполнительного механизма.

Кулачковый механизм применяется в двигателях внутреннего сгорания в газораспределительном механизме, в металлорежущих станках и других машинах для воспроизведения сложной траектории движения рабочих органов и выполнения функций управления, таких как включение и выключение рабочих органов по определённой схеме.

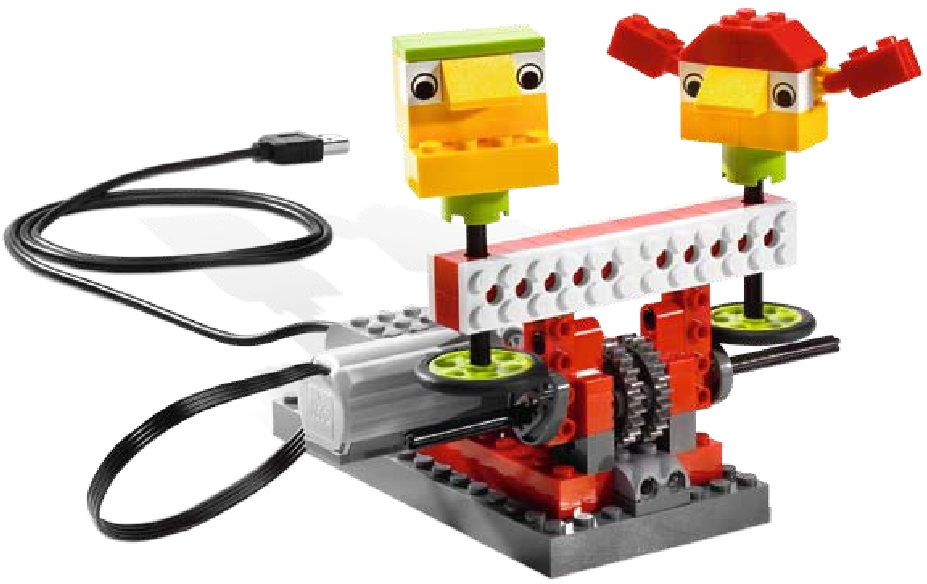

Поэтому возникает необходимость изучения данного механизма в школе. Одним из лучших средств является конструктор Lego Wedo.

Основные конструкции из Lego Wedo для изучения кулачковой передачи.

Обезьянка-барабанщица.

Ссылка для скачивания инструкции по сборке: Обезьянка-барабанщица.

Ликующие болельщики.

Ссылка для скачивания инструкции по сборке: Ликующие болельщики.

После рассмотрения кулачкового механизма, основных конструкций ученикам предлагается собрать собственную модель.

Модель «Вертолёт».

Защита проекта.

Источник

Где применяется кулачковый переключатель

Настоящее изобретение применяется в бытовых целях, производственных задачах, в речном и морском судоходстве, а также для работы сельскохозяйственных механизмов. При помощи этого агрегата возможно безопасное подключение электрооборудования, а также вывод его из схемы. Кроме этого данный прибор способствует ремонту и профилактике электрооборудования.

Специалисты испытывают потребность при производстве некоторых электромонтажных работ. К ним относятся такие процессы как:

- переключение желаемого соединения группы сопротивлений;

- выключение и включение разъединителя в трансформаторных подстанциях;

- руководство оперативными сетями; перевод режимов эксплуатации нагревательного электрооборудования;

- остановка сварочного аппарата;

- управление механизмами трехфазных и однофазных двигателей.

Зачастую изобретение используется в трансформаторах, содействует руководству электродвигателями, им комплектуется некоторые виды измерительных приборов.

Эти агрегаты используются в щитах постоянного и переменного тока, на трансформаторных подстанциях, в нагревательных приборах, в схемах обмоток, в щитах управления АВР.Также они применяются во вторичных сетях. К примеру, для замеров фазных показателей напряжения способен один семипозиционный переключатель и вольтметр. Это дает возможность заместить работу шести вольтметров, что делает такой способ менее затратным и трудоемким.

Как рассчитать простой рычажный механизм самостоятельно?

Перед непосредственным созданием механизма следует провести расчеты основных показателей, а также построить схему распределения нагрузок. Силовой расчет рычажного механизма проводится после определения исходных данных:

- Создается кинематическая схема массы и моментов, инерции звеньев и положения центров массы.

- Учитывается закон движения механизма.

- Определяется внешнее силовое нагружение.

- Рассчитывается угол перекрытия рычажном механизме.

Проводимый кинематический и силовой предусматривает создание системы координат, которая используется для расчета кинематических характеристик. Кулисно-рычажный вариант исполнения проектируется при создании системы координат и обозначением всех сил. Для проектирования требуется большое количество различных формул, при этом в конце следует выполнить проверку.

Как правило, рассматриваемая работа выполняется инженерами, который учитывают ГОСТ проектирование. Это связано с тем, что структурная формула плоских рычагов выбирается в зависимости от области их применения.

Область применения кулачковых механизмов

Кулачковые механизмы нашли широкое применение во многих сферах производства. Их активно используют в промышленности, машиностроении и многих других отраслях. Именно благодаря кулачковому механизму происходит сцепление устройств, их поджим и замыкание. Механизмы также применяются в станочном оборудовании, где необходимо задать устройству определенное небольшое перемещение с конкретной скоростью.

Любой автомеханик отлично знаком с кулачковыми механизмами, которые активно используются в двигателях автомобилей. Кроме этого, их также применяют в полиграфических машинах на различных производствах, в автоматах широкого спектра назначения, приборах и т.д.

Расточка

Сперва рекомендуем проработать «наждачкой» важные для работы детали патрона, предварительно сняв его. Только после этого делаем расточку. Нам нужно установить кулачки так, чтобы диаметр между ними соответствовал диаметру отверстия патрона. Зажимаем кулачками кольцо, при этом резец должен спокойно двигаться наружу. Берём два резца: один для расточки канавок (чтобы вся стружка и другие отходы производства беспрепятственно удалялись из отверстия), а второй — для расточки плоскостей. Сначала пускаем в работу первый резец. Необходимо выбрать скорость станка с малой частотой оборотов. Глубину врезания выбираем по собственному усмотрению, главное, чтобы рабочая поверхность кулачков осталась допустимой площади. После этого меняем резец на второй (для плоскостей). Соприкосновение должно быть по всей рабочей площади кулачков, поэтому сначала включаем маленькую скорость и смотрим, чтобы резец одинаково касался всех трёх (если у Вас трехкулачковый патрон) сторон. В конце растачиваем кулачки конусом: так заготовка будет лучше ими закрепляться.

Кулачковый привод токарных автоматов и полуавтоматов

В этой статье рассмотрен кулачковый привод который лежит в основе токарных автоматов и полуавтоматов с механической базой автоматизации. Автоматическое управление циклом этих станков осуществляется с помощью распределительного вала, на котором сидят кулачки различной конфигурации, связанные системой рычагов, зубчатых и других передач с исполнительными механизмами станка — суппортами, механизмом зажима и подачи и пр. При вращении распределительного вала кулачки на станке приводят в движение соответствующие исполнительные механизмы. Последовательность движений определяется относительным расположением кулачков на распределительном валу. Обычно за один оборот распределительного вала происходит полная обработка одной заготовки. По форме кулачки разделяются на дисковые (рис. 1, a) и цилиндрические (рис. 1, б).

Рис. 1. а — дисковые кулачки; б — цилиндрические кулачки.

Используя дисковые кулачки, удобно передавать движения с малой длиной пути и в плоскостях, перпендикулярных оси вращения кулачка. Цилиндрический кулачок используют обычно для выполнения более значительных перемещений и в плоскостях, параллельных оси вращения кулачка или проходящих через эту ось.

По конструкции кулачки подразделяются на цельнофрезерованные и с накладными кривыми. Конструктивной разновидностью цилиндрического кулачка является торцовый кулачок, или кулачок колокольного типа, представляющий собой полый цилиндр с кривой, выполненной на одном из его торцов.

По некоторым особенностям управления циклом автоматы можно подразделить на три группы:

- первая группа — токарные автоматы, которые имеют один распределительный вал, управляющий как основными (рабочими), так и вспомогательными (холостыми) движениями и вращающийся с постоянной для данной настройки скоростью. В автоматах этой группы неизбежны значительные потери времени на холостые движения, так как число оборотов распределительного вала определяется скоростью медленных рабочих движений. Однако в автоматах малых размеров с небольшим количеством холостых движений применение такой схемы целесообразно и оправдывается ее простотой;

- вторая группа — токарные автоматы также с одним распределительным валом, которому в течение цикла сообщаются две скорости вращения — малая и большая. На малой скорости вращения распределительного вала выполняются рабочие движения, на большой — холостые. При очевидных преимуществах такой схемы ее основным недостатком является невозможность получения значительной разницы между обеими скоростями вращения распределительного вала. Это объясняется тем, что кулачковый привод имеет следующую особенность: вал с сидящими на нем кулачками рабочих и холостых движений обладает довольно большим моментом инерции, вызывающим ударную нагрузку в механизмах переключения при переходе с одной скорости на другую. По такой схеме выполняются автоматы для работ с относительно малым количеством холостых движений;

- третья группа — токарные автоматы, имеющие, кроме распределительного вала, вращающегося с малой скоростью и осуществляющего рабочие движения и управление циклом, быстроходный вспомогательный вал, осуществляющий холостые движения. Команды на выполнение холостых движений подаются распределительным валом с помощью сидящих на нем барабанов с упорами. По такой схеме выпускают токарные автоматы и полуавтоматы, предназначенные для обработки деталей наиболее сложной конфигурации, для чего необходимо значительное число вспомогательных движений.

Источник

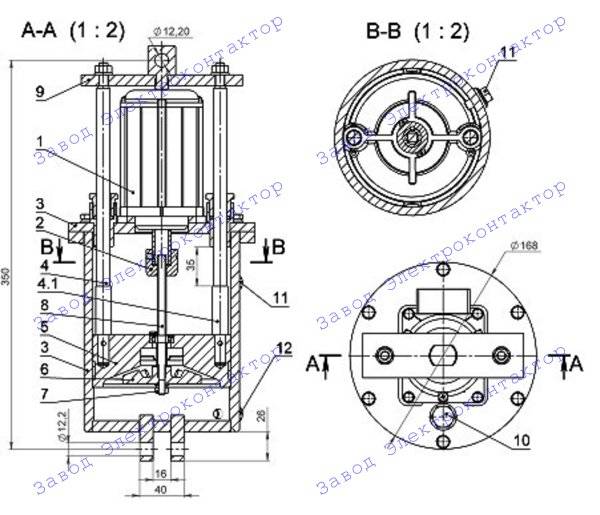

Основные технические характеристики ТЭ:

| Наименование параметра | Величина | |||||

| Толкатель ТЭ-16 | Толкатель ТЭ-25 | Толкатель ТЭ-30 | Толкатель ТЭ-50 | Толкатель ТЭ-80 | Толкатель ТЭ-200 | |

| Среднее усилие подъема, Н | 160 | 250 | 300 | 500 | 800 | 2000 |

| Развиваемое усилие подъема, Н | 200 | 300 | 350 | 600 | 900 | 2200 |

| Ход штока, мм | 35 | 35 | 35 | 60 | 60 | 60 |

| Номинальная мощность двигателя, кВт | 0,06 | 0,06 | 0,06 | 0,39 | 0,39 | 0,55 |

| Номинальное напряжение питающей сети, В | 380 | 380 | 380 | 380 | 380 | 380 |

| Частота тока питающей сети, Гц | 50 | 50 | 50 | 50 | 50 | 50 |

| Число оборотов двигателя (синхронное), об/мин | 2800 | 2800 | 2800 | 2800 | 2800 | 2800 |

| Масса рабочей жидкости, кг, не более | 1,35 | 1,35 | 1,35 | 2,1 | 1,6 | 1,8 |

| Масса толкателя, кг, не более | 12,8 | 12,8 | 12,8 | 12,8 | 15,5 | 18 |

Примечание:

- в таблице приведены параметры толкателей в холодном состоянии;

- у толкателей в нагретом состоянии допускается увеличение времени подъема штока не более чем на 25%, времени обратного хода штока не более, чем на 15%;

- в зависимости от колебания напряжения в пределах от 0,85 до 1,1 от номинального, частоты (50 или 60Гц) питающей сети, допускается изменение времени подъема и опускания штока в пределах ±15% от величины, указанной в таблице.

Основные узлы и детали:

- 1 — асинхронный двигатель;

- 2 — корпус с цилиндром;

- 3 — рабочий поршень;

- 4 — шток;

- 5 — подшипниковый щит, в который запрессован рабочий вал;

- 6 — рабочее колесо;

- 7 — контровочная гайка;

- 8 — заливное отверстие.

Принцип действия:

Гидравлический толкатель состоит из электродвигателя, поршня, штока, центробежного колеса. Уплотнительное кольцо не допускает утечки тормозной жидкости. В гидротолкателе применяется электродвигатель АДГМ. При работе электродвигателя рабочее колесо, вращаясь, создает избыточное давление рабочей жидкости, которая нагнетается под поршень и поднимает его со штоком до крайнего верхнего положения. Поршень остается в крайнем верхнем положении до тех пор, пока работает электродвигатель. При выключении двигателя рабочее колесо останавливается, и поршень со штоком под действием внешней нагрузки и собственного веса опускается вниз.

ВНИМАНИЕ! Заправку рабочей жидкости производить после установки толкателя на тормозной механизм, в вертикальном положении ± 15°. Размеры всех гидротолкателей унифицированы и взаимозаменяемы с размерами гидротолкателей других заводов производителей

Размеры всех гидротолкателей унифицированы и взаимозаменяемы с размерами гидротолкателей других заводов производителей

Размеры всех гидротолкателей унифицированы и взаимозаменяемы с размерами гидротолкателей других заводов производителей.

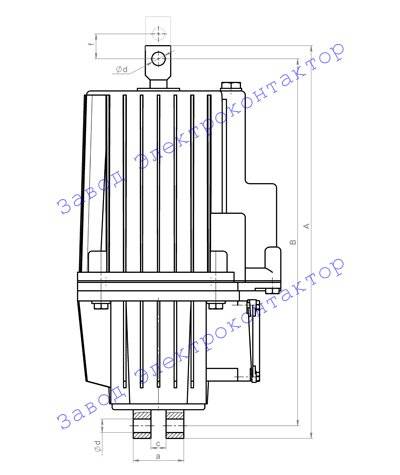

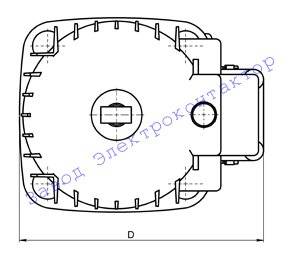

Габаритные и установочные размеры толкателей электрогидравлических ТЭ-16, ТЭ-25, ТЭ-30:

Габаритные и установочные размеры толкателей электрогидравлических ТЭ-50, ТЭ-80, ТЭ-200:

| Тип толкателя | Величина, мм | ||||||

| B | A | f | d | c | a | D | |

| Гидротолкатель ТЭ50 | 435 | 465 | 65 | 16 | 18 | 60 | 230 |

| Гидротолкатель ТЭ80 | 435 | 465 | 65 | 16 | 18 | 60 | 230 |

| Гидротолкатель ТЭ200 | 565 | 610 | 60 | 20 | 40 | 90 | 260 |

Не допускается применение гидротолкателя во взрывоопасной среде, а также в атмосфере, разрушающей металл и резину.

Для применения в подземных выработках рудников и шахт, в том числе опасных по газу и пыли, выпускаются электрогидравлические толкатели «ТЭ» взрывобезопасного исполнения РВ ЕхвI.

Взрывозащищенные толкатели предназначены для работы в сети переменного тока напряжением 660/380 В (по заказу 660/1140 В); Y/D; I Y ном = 0,27A/I ном = 0,4A, частотой 50 Гц, в повторно-кратковременном режиме при ПВ 60% и менее, с частотой включений до 720 вкл/час, при этом номинальные значения климатических факторов внешней среды должны соответствовать видам климатического исполнения У категории 2.

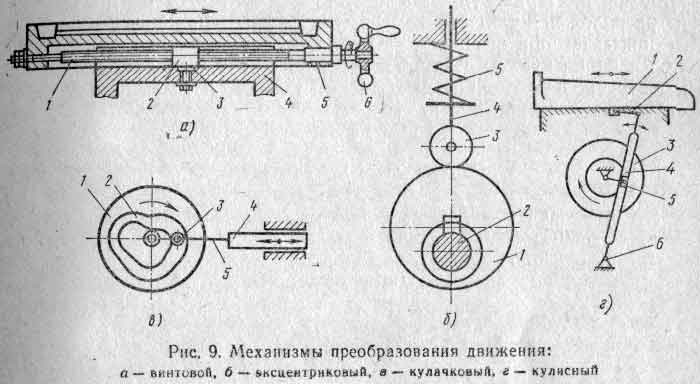

Кулисный механизм

На рис. 9, г представлена схема кулисного механизма, широко применяемого, например, в поперечно-строгальных и долбежных станках. С ползуном 1, на котором закреплен суппорт с режущим инструментом , шарнирно связана при помощи серьги 2 качающаяся влево и вправо деталь 4, называемая кулисой. Внизу кулиса соединена посредством шарнирного соединения 6, причем своим нижним концом она поворачивается около этой оси во время качаний.

Качания кулисы происходят в результате поступательно-возвратных перемещений в ее пазу детали 5, называемой кулисным камнем и получающей движение от зубчатого колеса 3, с которым она соединена. Зубчатому колесу 3, называемому кулисной шестерней, вращение передается колесом, закрепленным на ведущем валу. Скорость вращательного движения кулисного колеса регулируется коробкой скоростей, связанной с электродвигателем.

Длина хода ползуна зависит от того, в каком виде установлен на кулисной шестерне кулисный камень. Чем дальше от центра шестерни расположен кулисный камень, тем больше окружность, которую он описывает при вращении шестерни, и, следовательно, тем больше угол качания кулисы и длиннее ход ползуна. И наоборот, чем ближе к центру колеса установлен кулисный камень, тем меньше все перечисленные движения.

Область применения

Рычажные механизмы получили весьма широкое применение, что прежде всего можно связать с их преимуществами перед другими устройствами, которые устанавливаются для транспортировки грузов и иной передачи усилия

Рассматривая область применения следует уделить внимание следующим моментам:

- Чаще всего рычаг устанавливается для подъема груза. Он является неотъемлемым элементом достаточно большого количества различных устройств, которые приводятся в движение ручной силой.

- Встречаются в производственных цехах, в химической промышленности, в машиностроении и многих других отраслях.

- Область применения ограничивается типом применяемого материала при изготовлении основных частей, принципом действия, а также максимальной возможной нагрузкой, которая оказывается на рабочий орган.

Сегодня рычажные механизмы получили весьма широкое распространение, могут применяться при создании различного оборудования. При этом если важна экономия, то рычаг можно создать своими руками.

В заключение отметим, что провести самостоятельно проектирование рычага достаточно сложно. Это связано с необходимостью применения достаточно большого количества различных формул, построением графиков соответствия и многими другими моментами. Допущенная ошибка может стать причиной повреждения механизма на момент эксплуатации, существенного снижения показателя КПД и возникновения многих других проблем.

Недостатки кулачковых механизмов

Самым заметным минусом служит сложность и высокая себестоимость производства деталей механизма. Наиболее трудоемким является изготовление управляющего профиля. Технологический процесс начинается с отливки заготовки из высокопрочных стальных сплавов, обладающих особой устойчивостью к переменным механическим напряжениям, истиранию и перепадам температуры. Далее требуется провести высокоточную механическую обработку с последующей шлифовкой и полировкой поверхностей. Упрочнение рабочей поверхности достигается термообработкой и цементацией. Такие распредвалы или кулачки привода масляного насоса обходятся дорого, но зато смогут отработать сотни тысяч километров пробега.

Еще одним минусом считается небольшая нагрузка, которую может толкнуть толкатель. Это происходит из-за большого трения в сопряжении пары, кроме того, возникают значительные боковые нагрузки на шток. Этот недостаток ограничивает мощностные возможности исполнительного органа устройства.

Для борьбы с этим недостатком используют роликовый толкатель, размещенный на шариковом или игольчатом подшипнике. Для крупных двигателей с большим диаметром клапанов и мощными возвратными пружинам используют коромысленную схему. Разная длина плеч коромысла работают как рычажная система, трансформируя больший ход на одном плече в большее усилие на другом.

Классификация механических передач

Машиностроителями принято несколько классификаций в зависимости от классифицирующего фактора.

По принципу действия различают следующие виды механических передач:

- зацеплением;

- трением качения;

- гибкими звеньями.

По направлению изменения числа оборотов выделяют редукторы (снижение) и мультипликаторы (повышение). Каждый из них соответственно изменяет и крутящий момент (в обратную сторону).

По числу потребителей передаваемой энергии вращения вид может быть:

- однопотоковый;

- многопотоковый.

По числу этапов преобразования – одноступенчатые и многоступенчатые.

По признаку преобразования видов движения выделяют такие типы механических передач, как

- Вращательно-поступательные. Червячные, реечные и винтовые.

- Вращательно-качательные. Рычажные пары.

- Поступательно-вращательные. Кривошипно-шатунные широко применяются в двигателях внутреннего сгорания и паровых машинах.

Для обеспечения движения по сложным заданным траекториям используют системы рычагов, кулачков и клапанов.

Статическое уравновешивание кривошипно-ползунного механизма

Во время перемещения звеньев механизма с изменяющимися скоростями (ускоренного движения) в них возникают инерционные силы и моменты. Их называют динамическими нагрузками. Такие нагрузки приводят к появлению вибраций, колеблющиеся детали излучают свои колебания в воздух, вызывая воздушный шум.

Динамические нагрузки приводят также к многократным деформациям деталей, их повышенному износу, накоплению усталости материала и преждевременному разрушению.

Шум и вибрация оказывают также негативное влияние на людей и точные механизмы, находящиеся рядом с источником. И, наконец, на возбуждение колебаний и излучение шума тратится энергия, это снижает КПД кривошипно-ползунного механизма.

Причины возникновения вибрации делятся на:

- силовые, колебания возмущаются периодическим приложением сил к объекту;

- кинематические, возмущение возникает за счет движения деталей;

- параметрические, возбуждение происходит за счет сил и моментов инерции.

Виброактивность делится на

- Внутреннюю, возникающую и распространяющуюся в пределах физических границ кривошипно-ползунного механизма. Она действует только на его детали и мало распространяется вовне.

- Внешнюю. Она действует на опоры механизма, его связи с другими частями общей конструкции, трансмиссию и далее. Основная причина, вызывающая такую виброактивность — неуравновешенность рычагов и звеньев.

Для устранения причин возникновения вибрации проводят статическое уравновешивание кривошипно-ползунного механизма. Механизм должен находиться в равновесии в состоянии покоя, при этом силы трения полагаются нулевыми.

Для этого вычисляют массы всех звеньев и строят график сил, действующих на них в состоянии покоя, прежде всего сил тяжести. Массы звеньев должны быть уравновешены с учетом длины рычагов (расстояния от центра вращения).

В ходе статического уравновешивания массы звеньев полагаются сосредоточенными в геометрическом центре звена.

Если общий центр масс системы совершает ускоренное движение, механизм считают неуравновешенным. Цель процедуры — достижение нулевого значения ускорения центра масс. Для этого к движущимся частям добавляют уравновешивающие массы, сводящие ускорение к нулю.

После статического уравновешивания наступает этап динамического уравновешивания кривошипно-ползунного механизма. При этом расчеты ведутся уже с учетом реальной пространственной конфигурации деталей.

В ходе производства реального изделия из-за дефектов материала, погрешностей отливки, механообработки и сборки возникают дополнительные разбалансировки звеньев. Для их устранения применяется балансировка кривошипно-ползунного механизма. Она заключается в:

- определении места дисбаланса с помощью средств вибродиагностики;

- передвижения и закрепления балансировочных грузов, предусмотренных конструкцией изделия;

- высверливание, выборка или наплавка необходимых масс материала в рассчитанных местах;

- повторной вибродиагностике.

Цикл операций повторяется до тех пор, пока подвижные части не будут удовлетворительно уравновешены.

Назначение и область применения

Кулачковый механизм превращает вращение в линейное перемещение малой амплитуды. На практике это короткое линейное движение используется для выполнения следующих операций:

- сцепление или расцепление частей механизма;

- открытие или закрытие клапана;

- возвратно- поступательно движение какого-либо исполнительного органа изделия;

- повторение исполнительным органом наперед заданной в конфигурации поверхности кулачка сложной пространственной траектории.

Эти операции находят применение в следующих устройствах и системах:

- управление клапанами двигателей внутреннего сгорания;

- топливные и масляные насосы;

- приводы гидравлических и пневматических тормозных систем;

- распределитель зажигания в устаревшем карбюраторном двигателе;

- привод перемены передач в трансмиссиях мотоциклов и другого двухтактного транспорта;

- швейные машины;

- музыкальные механизмы: механический орган, шарманка, шкатулка и т. п.;

- транспортно- технологические машины;

- таймеры с механическим приводом;

- сельскохозяйственные механизмы, комбайны, осуществляющие уборку и сортировку корнеплодов или злаков;

Кроме того, широчайшая область использования кулачковых пар лежит там, где требуется не погасить, а, наоборот, создать вибрацию. Они находят применение в вибромашинах, служащих для уплотнения грунта или бетонных полов в строительстве. Горная техника, используемая при добыче рудных материалов, также производит сортировку тонких фракций на вибростолах, приводимых в движение кулачковыми парами.

Еще одна важная сфера применения – точные измерительные приборы и средства механической и электромеханической автоматизации. Контактный манометр и многие другие прецизионные приборы широко используют кулачковые пары для передачи вращения стрелки на шток, замыкающий контактные группы.

Используются кулачковые устройства в малых и средних металлообрабатывающих станках для переключения передач, периодического перемещения рабочих органов.

В производственных технологических установках в химической, пищевой и фармацевтической промышленности устройства используются для дозированной подачи сыпучего сырья к месту дальнейшей переработки.

Несмотря на стремительное совершенствование электронных средств управления, старая проверенная кулачковая пара уверенно удерживает свои позиции там, где требуется многократно повторять однообразные движения с высокой точностью.

Источник

Эксцентриковые и кулачковые механизмы

Схема эксцентрикового механизма показана на рис. 9, б. Эксцентрик представляет собой круглый диск, ось которого смещена относительно оси вращения вала, несущего диск. Когда вал 2 вращается эксцентрик 1 воздействует на ролик 3, перемещая его и связанный с ним стержень 4 вверх. Вниз ролик возвращается пружиной 5. Таким образом, вращательное движение вала 2 преобразуется эксцентриковым механизмом в поступательное движение стержня 4.

Кулачковые механизмы широко применяются в станках-автоматах и других машинах для осуществления автоматического цикла работы. Эти механизмы могут быть с дисковым цилиндрическим и торцовым кулачками. Показанный на рис. 9, в механизм представляет собой кулачок 1 с канавкой 2 сложной формы на торце, в кoторую помещен ролик 3, соединенный с ползуном 4 посредством стержня 5. В результате вращения кулачка 1 (на разных его участках) ползун 4 получает разную скорость прямолинейного возвратно-поступательного движения.