Использование воды в плазменной резке

Для начала разберём, как используют воду в плазменной резке и зачем.

Способ первый.

Водяной стол, лист металла находится на уровне зеркала воды либо в нескольких мм от него.

Преимущества:

- Во время резки вода бурлит и контактирует с металлом, кромкой реза, тем самым охлаждая их, следовательно, снижает термические деформации стали, уровень закалки. Окалина практически отсутствует.

- Степень сгорания активных элементов на кромке снизится, следовательно, кромка будет иметь больший блеск, свойственный стали, а так же снизится степень насыщения кромок газами, в итоге сварной шов таких кромок будет более крепким и надёжным

- Дым при этом на 95% и более будет удержан в воде. Если Ваше производство находится в жилом секторе, и за любые выбросы дыма в Ваш адрес поступают требования прекратить их, водяной стол одно из решений.

Подробнее о комплектации установок плазменной резки AMN Group водяными столами узнайте у наших специалистов 8 800 700 29

Узнайте как обслуживаются и ремонтируются станки для плазменной резки удаленно из другого города

Узнать подробнее

Недостатки:

- Сталь быстро покрывается поверхностной коррозией, в дальнейшем потребуется проводить тщательную пескоструйную, дробеструйную, иную механическую обработку поверхности перед покраской (организовать участок абразивной подготовки поверхности и окраски изделия порошковыми красками Вам помогут специалисты AMN Group).

- Появляется потребность в удалении воды, во время резки вода становится тёмной, масляной, кислой жидкостью и её периодически нужно менять.

- Чтобы заготовки упавшие между оребрением не приходилось искать в толще воды, под рёбрами координатного стола устанавливается мелкая сетка, которую потребуется относительно часто очищать от упавших изделий, что займёт время и снизит производительность.

Способ второй.

Водяной стол, лист металла находится под водой на несколько мм (не все системы могут производить поджиг дуги под водой).

Преимущества:

- При резке под водой улучшится качество кромок, вода ограничивает расширение дуги, тем самым снижая скос кромки. Окалина отсутствует.

- Расходные материалы будут так же меньше нагреваться, что не значительно увеличит их срок службы.

- Уровень шума будет значительно снижен, в несколько раз.

Все преимущества присущие первому варианту, присущи и второму.

Недостатки те же.

Способ третий.

Использование воды в качестве защитного газа. Иными словами данный процесс называется резка в водяном тумане. В этом случае водяной стол может и не использоваться, т.к. расход воды не столь большой и её большая часть испарится.

Преимущества:

- Вода подаётся тонкой защитной пленкой, ограничивая расширение плазмы, скос (конусность) реза сводится к минимуму, плазменная дуга становится более плотной и концентрированной.

- Вдобавок, вода под действием высокой температуры превращается в пар, после чего диссоциирует на кислород и водород – это происходит очень быстро, чем более полно происходит распад пара, тем более плотной и концентрированной становится дуга. К тому же расширяясь пар имеет большую несущую массу, в большей степени выдувается расплавленный металл, следовательно окалины практически отсутствует.

Недостатки отсутствуют.

Одну из таких систем плазменной резки компания Hypertherm выпустила в начале 2021 году – XPR300 с газовой консолью VantedWaterInjection. Специалисты AMN Group имеют опыт производства портальных машин термической резки с системами XPR300 и предоставят Вам подробную техническую консультацию, предоставив индивидуальное решение Ваших производственных задач.

Подведём итоги в таблице.

| Параметры сравнения по 3 бальной шкале | Резка, лист на уровне зеркала воды | Резка, лист под водой | Резка в водяном тумане VantedWaterInjection |

| Снижение деформации стали | 2 | 3 | 3 |

| Снижение уровня закалки кромок | 2 | 3 | 3 |

| Снижение уровня шума | 1 | 3 | 2 |

| Снижение уровня газонасыщения кромок | 2 | 3 | 3 |

| Блеск кромок реза | 3 | 3 | 3 |

| Снижение конусности кромки (скоса) | 2 | 3 | |

| Снижение количества окалины | 3 | 3 | 3 |

| Количество бесспорных недостатков | 3 | 3 |

Желаете увидеть фото и видео резки черной, нержавеющей стали или алюминия на оборудовании AMN Group, звоните 8 800 700 2931.

Наши специалисты ежедневно совершенствуют свои знания в сфере раскроя металла и его окраски, у нас Вы всегда сможете получить подробную консультацию и информацию о нашем оборудовании.

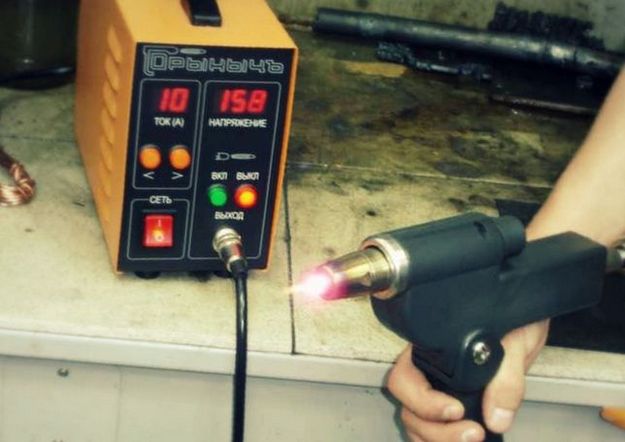

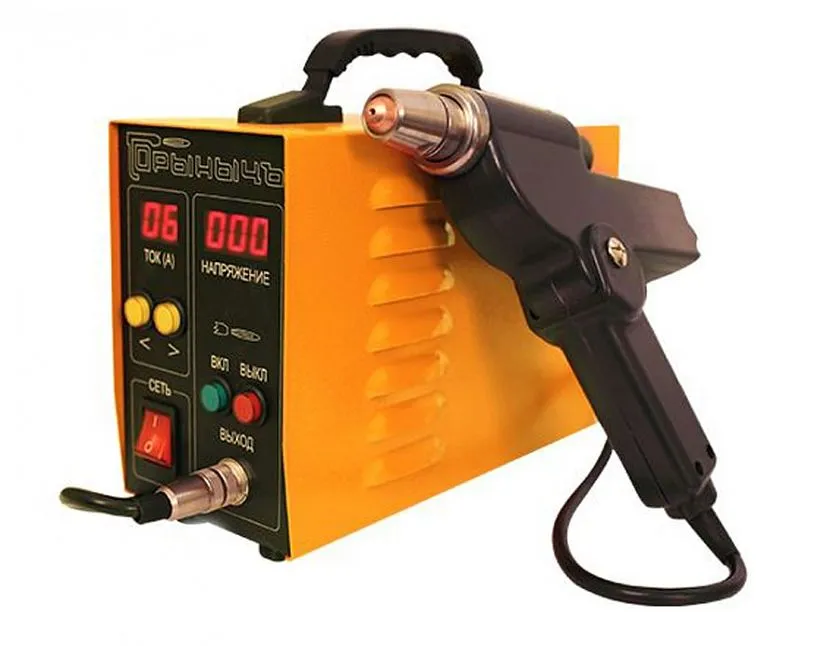

аппараты для резки,сварки и пайки металла ГОРЫНЫЧ ГП 37-10.

Компания ГИБСТАНКИ является официальным дилером по продаже плазменных аппаратов ГОРЫНЫЧ, расходных запасных частей.

Имеется СОБСТВЕННЫЙ СКЛАД в Москве по адресу ул. Вересаева дом 18 стр.1, где покупатель может приобрести многофункциональный плазменный аппарат Горыныч, необходимые расходные запасные части.

Аппараты плазменные многофункциональные ГОРЫНЫЧ ГП 37-10 для резки, сварки, пайки, локального нагрева, нанесения рельефного рисунка и т.д.

Аппараты плазменные многофункциональные ГОРЫНЫЧ ГП 37-10 весят всего 6,5 кг и для его работы не нужны тяжёлые и объёмные баллоны и компрессоры! Высокое качество по самым выгодным ценам!

Плазменные аппараты ГОРЫНЫЧ ГП 37-10 работает плазменной струей с температурой 6500 градусов С, полученной в результате использования водяного пара в качестве плазмообразующей среды, что является преимуществом перед аналогичными продуктами на рынке сварочного оборудования.

Режет любой электропроводный и не электропроводный материал толщиной до 7 мм, в том числе сталь-обычную и нержавеющую, а также сплавы алюминия и меди.

Ширина реза при этом достигает 1-1.5 мм, а зона где металл изменяет структуру не превышает ширины реза.

Многофункциональный термоплазменный инструмент Горыныч ГП 37-10,выгодно отличается от газо и электросварочных аппаратов:

легок и компактен;

прост в работе и обслуживании;

безопасен, т.к. не находится под высоким напряжением и не использует взрывоопасные газовые баллоны;

экономичен в эксплуатации;

позволяет работать в стесненных пространственных условиях.

Для работы плазменного аппарата ГОРЫНЫЧ ГП 37-10 всего лишь необходимо-электрическая сеть 220В/50 Гц, дистиллированная вода для резки металлов или 40% раствор любого спирта. а лучше спирт для сварки металлов.

Плазменный многофункциональный аппарат ГОРЫНЫЧ ГП 37-10 широко применяется в жилищно-коммунальном хозяйстве при выполнении строительных и сантехнических работ. Незаменим при ремонте автомобилей и сооружений из металлоконструкций, при ремонте холодильной техники, кондиционеров и медной электроаппаратуры.

Позволяет производить работы в закрытых помещениях, при отсутствии принудительной вентиляции, соблюдением санэпидемологических норм.

Также, у нас Вы можете приобрести расходные запасные части для плазменных аппаратов «Горыныч»: сопла для сварки металла, сопла для резки металла и катоды.

Предлагаем дополнительные плазменные горелки для плазменных аппаратов ГОРЫНЫЧ.

В настоящее время существует широкий ассортимент оборудования, предназначенного для резки, плавки, сварки разнообразных материалов, которым пользуются как профессионалы-сварщики, так и любители.

Среди плазменно-сварочных инструментов, присутствующих на российском рынке, можно выделить разработку отечественных специалистов – плазменную сварку Горыныч. Он представляет собой электродуговой генератор низкотемпературной плазмы, получаемой из паров, подаваемой жидкости при ее нагреве до состояния ионизации.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства

Любой компрессор характеризуется двумя качественными показателями – производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании – наличии ресивера, рассчитанного не менее чем на 50 л.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить паспорт, прилагающийся к выбранному вами плазморезу. В нем прописывается необходимая для данной модели производительность компрессора. Также стоит отталкиваться от таких характеристик, как:

Характер проводимых работ.

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

Режим работы.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

Бюджет.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы. Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

Тип компрессора.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка

Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки

Что нужно для плазменной резки: инструмент и расходники

Что нужно для плазменной резки в первую очередь? Плазморез. То есть аппарат для раскроя материалов при помощи плазмы. Он формирует поток ионизированного воздуха высокой температуры, способного разрезать заготовку.

В основе технологии лежит свойство воздуха проводить электрический ток при его доведении до состояния ионизации. Плазморез создает в плазмотроне плазму (или ионизированный, разогретый до высокой температуры воздух) и сварочную дугу – вместе они позволяют раскраивать металлы.

В качестве источника электропитания может использоваться:

Трансформатор.

Устройство особенно ценится специалистами, так как практически не реагирует на перепады напряжения в электросети, что нужно для качественной плазменной резки. Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

Инвертор.

У данного аппарата есть только один минус – он не справляется с заготовками большой толщины. Но эта особенность с лихвой перекрывается такими преимуществами:

- обеспечивает стабильное горение дуги;

- имеет на 30 % более высокий КПД, чем трансформатор;

- дешевле, экономичнее, отличается меньшим весом по сравнению с трансформатором;

- удобен во время работы в труднодоступных местах.

Плазмотрон.

Он представляет собой плазменный резак для раскроя заготовок и основной узел плазмореза.

В конструкцию данного устройства входят:

- электрод;

- сопло;

- охладитель;

- колпачок.

Компрессор.

Он обеспечивает тангенциальную или вихревую подачу сжатого воздуха, за счет чего катодное пятно плазменной дуги в процессе работы не смещается от центра электрода.

Если устройство не позволяет добиться подобного эффекта, можно ждать таких последствий:

- нестабильное горение плазменной дуги;

- параллельное формирование сразу двух дуг;

- поломка аппарата.

Кратко опишем принцип работы компрессора. С его помощью образуется поток ионизированного воздуха высокой температуры, причем электропроводность воздуха совпадает с электропроводностью обрабатываемой заготовки. Иными словами, воздух теряет изоляционные свойства, превращаясь в проводник электрического тока. Создается электрическая дуга, которая разогревает заготовку в месте запланированного реза, в результате чего металл плавится, происходит его раскрой. В процессе работы температура плазмы находится в пределах +25 000…+30 000 °С. На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

Применение «Горыныча» не связанное с обработкой металлов

Строительство и обустройство загородного участка требует резки, спайки, сварки разных тугоплавких материалов. Ими могут оказаться:

- Твёрдые камни – гранит, мрамор;

- Кварц и кварцевое стекло;

- Базальт;

- Бетон;

- Асбестоцемент;

- Стеклоткань.

И опять на помощь домашнему мастеру придёт на помощь аппарат для плазменной сварки. Подобрав необходимый тепловой режим, для конкретного материала, и выставив необходимые параметры на блоке управления можно произвести резку или поверхностную обработку материалов.

Принцип работы плазмореза

- Сильный нагрев гранитной плитки сделает материал немного светлее, но его гигроскопичность увеличится. Такая обработка необходима для плиток садовых дорожек – они становятся менее скользкими.

- Обработка бетона наоборот позволяет снизить показатели гигроскопичности, что необходимо для наружных стен зданий.

- Низкая температура плавления устанавливается для обработки термоусадочных материалов.

- Нагрев открытым огнём требуется для оксидирования и получения новых химических соединений. Поэтому часто встретить плазменный комплекс можно в химических лабораториях. И на площадках где ведётся сваривание нержавеющей стали.

- Сложно чистить без нагрева детали с резьбовым соединением. Органика легко устраняется после нагрева. Не повредить деталь позволяет регулируемая температура пламени, которую даёт «Горыныч». Пламенем плазматрона можно чистить и другие тугоплавкие материалы.

- Плазмотрон «Горыныч» может не только извергать пламя, но и тушить возгорания. Для этого необходимо только погасить сварочно-режущую дугу.

Приобретать или нет?

Сразу дадим ответ: да. На разных торговых платформах есть и другие плазменные аппараты. Однако Горыныч — это отличный вариант для всякого вида работ.

Можно утверждать с полной уверенностью, что этот прибор — полноценный комплекс, который способен разрешить самую трудную задачу.

Исходя из личного опыта, мы можем уверить вас, что этот Горыныч справляется с работой даже в самых сложных условиях. Например, вам не надо организовывать себе специальное освещение, чтобы следить за выполнением шва.

Плазмотрон источает нужное количество света, вы сможете выполнять работу даже в полутьме. Свариваемый полуфабрикат почти не деформируется при сварке, так как зона нагрева крайне несущественная.

Этой функцией не может похвастаться, например, ручная дуговая сварка, о которой мы рассказывали в самом начале нашей статьи.

Еще одним бонусом является отсутствие сложностей при сварке металлов с окисной пленкой. Все та же нержавеющая сталь беспрепятственно сваривается, хотя при РДС сварке поверхность необходимо зачищать и делать работу незамедлительно, так как пленка может снова появляться на поверхности металла. С плазменным аппаратом от Горыныч вы сможете забыть об этой проблеме.

Также есть возможность долго выполнять работы в помещениях без принудительного проветривания, так как сварочный аппарат не выделяет вредных для здоровья пара либо газа.

Стоит ли рассуждать об универсальности такого прибора? Он может выполнять сварку, резку, пайку и даже тушить возгорания. Опять-таки, об этом мы подробно рассказывали ранее.

Повторим лишь только, что это настоящий помощник дома и на работе. К тому же, весьма удобен.

Технические характеристики и комплектация

Плазмотроны производятся разных видов, поэтому отличаются характеристиками. При выборе необходимо руководствоваться рабочими параметрами источника питания, с которым будет работать устройство.

Основные технические характеристики водяного плазмореза:

- номинальный рабочий ток;

- вид плазмообразующего газа;

- давление газа на входе;

- расход воздуха;

- давление воды на входе;

- расход воды.

Фото 12. Разные виды расходных элементов для плазмотрона

Поставляются плазморезы в сборе, их комплектация стандартная – т.е. в наличие все конструктивные элементы устройства. Также в комплект входят прокладки (в зависимости от модификации), паспорт на изделие с гарантийным талоном и сопутствующей документацией.

Популярные производители аппаратов для плазменной сварки

Горыныч

ООО “АCпромт” выпускает два аппарата для плазменной сварки “Горыныч”: ГП37-10 и ГП37-12. Это оригинальная российская разработка (автор Д.А. Дуюнов). Они весьма популярны в кругах ремесленников и умельцев.

Их также используют на некоторых производствах для ремонтных и вспомогательных работ. Второй аппарат отличается от первого немного более мощным источником питания. Оба аппарата просты в работе и хорошо подходят для обучения практических специалистов по работе с плазменной дугой.

Аппараты недороги (30…50 тыс. р.) и по карману частным лицам. Расходные материалы для них совсем недороги.

Мультиплаз

Мультиплаз – это российская компания, находится в Москве. Выпускает аппараты Мультиплаз 3500, 4000, 7500 и 15000.

Аппарат 3500 сделан универсальным: режет все до 10 мм, варит и паяет множество материалов, кажется, имеет неплохие характеристики, но дороговат: цена на сегодня больше 130 000. Аппарат снабжен двумя горелками для удобства, каждая горелка ставится вертикально и сразу готова к работе.

Компания Плазариум (Россия) занимается плазменными технологиями и применением их в промышленности. В числе прочей продукции выпускает аппараты PLAZARIUM SP3 для разнообразных работ с применением плазмы: пайка, плавка металлов и неметаллов, сварка, резка. Аппарат способен работать с температурой от 100 до 10 000 градусов, использует воду в качестве рабочего тела для плазмы.

FUBAG

FUBAG GmbH – немецкое предприятие, выпускающее огромный ассортимент оборудования для строительства и ремонта. Плазморезы представлены моделями PLASMA 25, 25 AIR (с компрессором), 30, 40, 65 Т, 100. Аппараты сделаны с немецкой практичностью – с простым на вид регулятором тока, но всегда стабильно дающим установленное значение. Это инструмент для производительной работы. Аппараты профессиональные и предназначены для резки материалов.

BlueWeld

Итальянская компания BlueWeld работает с начала 1960-х годов. В настоящее время имеет филиалы по всему миру и ее продукция пользуется большим спросом. Аппараты Prestige Plasma 41, , 34, 31 – переносные, для воздушной плазменной резки металла. Есть также передвижные (на роликах и колесах) трехфазные модели повышенной мощности. Все аппараты инверторного типа.

TELWIN

Telwin – итальянская компания, работает еще с шестидесятых годов прошлого века. Аппараты для плазменной резки имеют марку TECNICA PLASMA , 34, 41, 60 HF (последний с бесконтактным запуском). Это однофазные аппараты для ручной работы. Основное назначение – резка металлов и тугоплавких материалов. Есть также трехфазные аппараты.

AURORA

AURORA — марка китайской группы компаний. Производит различную продукцию. Из плазменной техники, которую она производит известны аппараты AuroraPRO AIRHOLD 40, 42, AIRFORCE 80 (трехфазный), MULTIWATT 40-160 (Plasma+MMA+TIG) (универсальный аппарат с большими возможностями). Аппараты отличаются небольшой ценой, имеется бесконтактный запуск, кабели длиной 3 метра.

СВАРОГ

Сварог -это торговая компания, которая продает китайскую технику под собственной маркой. Известно о шести плазменных инверторах: REAL CUT 45, CUT 40 B, PRO CUT 45, CUT 70, CUT 100 и CUT 160.

Первый из аппаратов стоит очень дешево: около 23 000 руб и притом имеет хорошие характеристики: бесконтактный запуск, встроенный компрессор, режет металл до 12 мм. Следующие два аппарата – это более мощные. Последние три аппарата самые мощные для трехфазной сети. CUT 160 способен резать сталь толщиной до 55 мм, стоит (рекомендованная цена) коло 160 000 руб.

Современные плазмогенераторы

Современные бытовые плазмогенераторы могут использоваться для резки, сварки и пайки металлов, для нанесения ионоплазменных защитных покрытий, для термического обезвреживания токсичных органических отходов и т. д.

Виды дуги

Различают несколько разновидностей плазменной дуги, используемой в современных бытовых плазмогенераторах:

- Косвенная. В этом случае дуга горит между соплом и катодом, изготовленным из вольфрама.

- Смешанная. Располагается между соплом, катодом и деталью.

- Прямая. Дуга находится между деталью и катодом.

Для того чтобы дуга заработала, её предварительно накачивают рабочим газом под давлением от 0.2 до 5 бар. В качестве рабочего нагревательного газа может использоваться аргон, водород или азот. Чаще всего используют два независимых газовых потока. Принцип смешивания газов таков: один поток подаётся в меньшем объёме и защищает электрод от окисления. В качестве защитного газа используют аргон. Второй является рабочим или плазмообразующим. Он подаётся в большем объёме. В качестве рабочего газа используют азот, иногда, чтобы сделать процесс дешевле -обычный воздух.

Плазменная дуга имеет тенденцию распадаться на отдельные потоки — это так называемая филаментация. Чтобы этого избежать, на входе рабочий газ предварительно завихряется. В результате получают прямую и узкую дугу с очень большой энергией и мощностью.

Сферы применения

Вот основные сферы применения бытового плазменного генератора:

- Сварка на воде или спирте (плазмосварка). Плазменная дуга может нагреть до состояния кипения практически любой металл. Необходимо лишь подобрать правильную мощность дуги для данной массы металла. Во время сварки сварочную ванну (место, где непосредственно происходит сварка металлов) необходимо защитить от окисления с помощью инертного газа — чаще всего с помощью азота, аргона или органических паров спирта или ацетона.

- Резка. Горелка плазменной дуги обладает очень высокой температурой и очень узким каналом. Это позволяет проводить глубокие и очень ровные резы на поверхности любых металлов, в том числе и тугоплавких. Плазменный резак также позволяет качественно резать неметаллы.

- Пайка. С помощью плазменной дуги можно паять металлы практически без использования флюса. В силу того что защитный газ или пары смеси спирта с водой полностью перекрывают поступление атмосферного воздуха в место пайки, спаивание протекает без кислорода, и место спайки практически не окисляется.

Современная промышленность выпускает бытовые плазменные аппараты как для сварки, так и для резки металлов. Как правило, это разные устройства. Для сварки используются плазменно-дуговые, а для резки — воздушно-плазменные аппараты. Также производят специальные плазменные генераторы для стоматологии — сварки моделей зубов.

Выбор плазменного сварочного аппарата

По большому счету плазменный сварочный аппарат состоит из двух основных модулей – это источник электропитания с интегрированным инвертором и сварочная горелка, а все остальное можно назвать дополнениями. При помощи такого агрегата можно варить, резать или даже паять самые разные металлы, невзирая на их повышенную толщину, так как плазменный поток разогревает материал гораздо лучше, нежели обычная газовая или электрическая сварка.

История развития плазменной сварки

Сварка «Горыныч» является генератором электродуговой низкотемпературной плазмы, получаемой посредством разогрева паров рабочей жидкости к состоянию ионизации Источник plazmen.ru

Плазменную сварку можно отнести к разряду новых технологий, хотя ее стали применять еще в прошлом столетии, но давайте сделаем короткий экскурс в историю. В конце 50-х годов XX века инженеры-конструкторы американской компании Union Carbide Corp сделали первый аппарат плазменной резки, хотя при этом питались идеями физика из Соединенных Штатов И. Ленгмура. Несмотря на то, что данный метод начали применять 70 лет назад, его можно назвать всего лишь прообразом современной технологии. Все методы защиты сварочной ванны с применением инертных газов, а также разработку портативных аппаратов придумали в период с 1963 по 2006 годы.

Резаки предназначены для комплектации аппаратов ручной плазменной резки – плазморезов с контактным и бесконтактным способом зажигания дуги, имеющих разъемы ЭА и ZA Источник prompostavka.in.ua

Безусловно, плазменная резка, которая увидела свет в 1963 году, значительно увеличила скорость производства, но при этом была одна существенная проблема – на металлическую поверхность сильно воздействовало окисление. В 1965 году начали впрыскивать воду, и это снизило процент окалины, но инженеры-конструкторы на этом не собирались останавливаться. В результате исследований в 1987 году появляется резак с контактным пуском, а в 1990 с плазмой начали работать под водой на глубине до 5 (пяти!) метров. В 1999 мир услышал о создании коаксиальной технологии (газ поступает по общей оси), а в 2006 году начали использовать портативные полуавтоматы.

Популярность и назначение плазменной сварки

На сегодняшний день плазменные агрегаты претендуют на завоевание основной ниши на рынке сварочных аппаратов, причем популярность таких моделей стала расти и не только в промышленном секторе, но и среди бытовых потребителей. Если быть более точным, то можно обратиться к цифрам: сейчас 65% работ, которые раньше выполнялись при помощи электросварки, отошли в сферу деятельности плазмы, то есть, уже больше половины и это явный и стремительный прогресс.

а) плазменная дуга; б) плазменная струя; 1) подача газа; 2) дуга; 3) струя плазмы); 4) обрабатываемый металл; 5) наконечник; 6) катод; 7) изолятор; ![]() катодный узелИсточник born-shop.ru

катодный узелИсточник born-shop.ru

При помощи плазменного оборудования монтируют трубопроводы разного назначения, ее используют в машино- и самолетостроении, строительстве, ремонте различных механизмов, но это лишь часть всей сферы применения. Кроме того, способность плазмотрона обрабатывать неметаллы может заменять гидроизоляцию, например, оплавление стыков железобетонных блоков, плит и перекрытий.

Такой метод имеет ряд неоспоримых преимуществ:

- высокая температура плазмы при резке и сваривании материалов:

- повышенный уровень КПД;

- низкий расход инертных газов;

- малая площадь прогрева, что практически исключает деформацию и существенно понижает усадку шва;

- применение технологии не только для металлов, но также для неметаллов;

- отпадает потребность в периодическом приобретении баллонов с газом или их заправке;

- агрегат легко перемещать с место на место;

- повышенный диапазон по толщине металлических заготовок для обработки;

- улучшенная система безопасности;

- доступная стоимость.

Основные преимущества плазменного аппарата «Горыныч»

Данное устройство имеет несколько крайне важных достоинств, которые и сделали его повсеместно распространенным и практически незаменимым в целом ряде областей человеческой деятельности.

Простота

Обучится варить и резать с помощью устройства сможет любой желающий, даже если он далек от строительных и ремонтных работ. Все управление максимально упрощено, элементы контроля снабжены надписями на русском языке, а дополнительно к аппарату прилагается подробнейшая инструкция с полным описанием всех возможных работ.

Универсальность

Большинство аналогичных плазменных установок способны либо резать, либо сваривать. Очень дорогие приборы могут то и другое, и лишь «Горыныч» является по-настоящему универсальным. С его помощью можно варить, резать, использовать его как паяльную лампу, небольшой горн и даже как огнетушитель! Таким образом, покупая плазменную установку можно заменить ей целый комплекс дорогостоящих приспособлений.

Компактность и небольшой вес

К сожалению, основная масса сварочных аппаратов снабжены громоздкими и тяжелыми трансформаторами и поэтому весят десятки килограммов. Генератор плазмы, несмотря на всю свою универсальность и практичность, лишен трансформаторов, а его вес в рабочем состоянии составляет всего лишь 4,5 килограмма! Его легко можно переносить в сумке, и в багажнике автомобиля он не займет много места. Даже если весь день работать с генератором (управляющий элемент устройства выполнен в форме пистолета), то рука не устанет.

Распространенное «питание»

В это сложно поверить, но генератор «Горыныч» запитывается от обычной розетки в 220 вольт! Не нужны трансформаторы и переходники! Обычная розетка и сварочный аппарат готов к работе. При этом, потребление энергии также минимально и составляет лишь 2,5 киловатта в час. Это рекорд для устройств такого класса!

Принцип действия

По своим конструктивным особенностям данное устройство является классическим генератором плазмы низкой температуры. Плазму получают с помощью электрической дуги, которая возникает между катодом и анодом. Жидкость нагревается до экстремально высокой температуры и под высоким давлением превращается в узконаправленную плазменную струю.

Это обстоятельство делает прибор «Горыныч» универсальным, способным работать с самыми разными материалами и выполнять различные виды работ.

Несмотря на достаточно сложный принцип работы, устройство для сварки и резки состоит из трех основных компонентов: непосредственно плазменного генератора, блока питания и системы управления.

Производитель

Созданием и усовершенствованием данного устройства занимается компания ООО «АСпромт» — один из лидеров отечественного научно-технического рынка. Свою деятельность компания осуществляет с 2001 года и за это время добилась значительных успехов в производстве мобильных плазменных комплексов.

На сегодняшний день компания ООО «АСпромт» продает «Горыныч» в 11 стран мира и число заказов увеличивается год от года. Официально приобрести это устройство можно у девяти дилеров в России и в странах СНГ. Кроме продажи дилеры осуществляют сервисное и гарантийное обслуживание в случае необходимости, а также занимаются распространением сопутствующих товаров.

Инструкция по применению

Согласно рекомендациям производителей, из основных компонентов вначале нужно приготовить раствор и залить его в дачный туалет либо выгребную яму.

Согласно инструкции по применению биопрепарата для выгребных ям и туалетов «Горыныч» требуется учитывать наполняемость емкости с нечистотами:

| Объем наполненного резервуара | Инструкция по использованию биопрепарата |

| До 0,5 «кубов» | Тщательно взболтайте содержимое флакона, отлейте треть, добавьте литр воды и пакет биологического активатора. Перемешайте, долейте еще четыре литра воды и отправьте в туалетную емкость. |

| Кубометр | Встряхните флакон, отлейте две трети флакона, добавьте литр воды и два пакетика биоактиватора. Перемешайте, долейте девять литров воды и залейте в дачный туалет. |

| Полтора «куба» | Используйте три пакета на флакон с добавлением пятнадцати литров воды. |

Если нечистот в накопительной емкости больше, количество препарата увеличивается пропорционально согласно схеме в таблице.

Если нечистот в накопительной емкости больше, количество препарата увеличивается пропорционально согласно схеме в таблице.

В содержимом ямы обязательно наличие жидкости. Если ее мало, доливают в емкость воду. Переработанные отходы не представляют опасности для экологии, их можно смешивать с компостом. Биосредство не предназначается для очищения канализационных труб, его применяют в очистных установках для устранения смрада и разложения органики, фекалий.

Бактерии размножаются при оптимальной температуре от +15 до +40 градусов, но работоспособность препарата проявляется и при +12. При понижении температуры воздуха эффективность микроорганизмов уменьшается.

Если на улице немного выше нуля, то в канализационном колодце теплее – около 10 градусов. Применять биосредство в этом случае возможно, но после залития следует тщательно перемешать субстанцию в яме. Эффективность повысится.