Книги категории “Фрезерная обработка”

В книге изложены основные сведения о фрезеровании, фрезерных станках, инструментах и приспособлениях; большое внимание уделено прогрессивной технологии фрезерования, освещены вопросы механизации процессов обработки. В настоящем издании описаны новые модели станков, даны более полные сведения о станках с ЧПУ. В настоящем издании описаны новые модели станков, даны более полные сведения о станках с ЧПУ

В настоящем издании описаны новые модели станков, даны более полные сведения о станках с ЧПУ.

В рубрике Фрезерная обработка

Tags: Делительная головка, Дисковая фреза, Концевая фреза, Ласточкин хвост, Режим резания, Торцевая фреза, Торцовая фреза, Угловая фреза, Фасонная фреза, Фреза, Фрезерный станок, Фрезерование, Фрезерование винтовых канавок, Фрезерование паза, Фрезерование уступа, Цилиндрическая фреза, Шероховатость поверхности при фрезеровании

Книга предназначена в качестве учебника для ФЗУ по специальности фрезеровщика. В соответствии с требованием утвержденной ГУУЗ НКТП программы, материал расположен в виде двух концентров: сначала даны общие предварительные сведения о фрезерных станках, о фрезах, о способах закрепления изделий, об основных приемах работы и пр. Все указанные вопросы рассматриваются затем во втором концентре еще раз более подробно.

Так как данный учебник должен одновременно служить пособием и для ПТК, в него включена глава, рассматривающая некоторые более сложные случаи фрезерования, выходящие за пределы курса школ ФЗУ. Помимо указанных сведений в книге еще даны сведения о допусках и посадках, а также об изготовлении зубчатых колес; в отдельной главе изложены краткие сведения по теории резания и даны указания об использовании паспорта станка. Приложенные таблицы содержат необходимый для подсчетов справочный материал. После каждой главы приведены вопросы и ряд практических задач для лучшего усвоения и закрепления в памяти учащихся пройденного курса.

В рубрике Фрезерная обработка

Tags: Делительная головка, Допуски и посадки, Зубчатое зацепление, Изготовление зубачтого колеса, Измерительный инструмент, Теория резания, Фреза, Фрезерный станок

В книге освещены методы совершенствования технологии фрезерования, повышения ее точности и качества. Обобщен опыт новаторов производства по повышению производительности труда и снижению себестоимости обработки.

Рассмотрены способы рационального использования фрезерных станков, их механизации и автоматизации, а также современные консольно-фрезерные станки с программным управлением.

Книга предназначена для рабочих-фрезеровщиков и мастеров машиностроительных заводов.

В рубрике Фрезерная обработка

Tags: Выбор режима резания, Дисковые фрезы, Качество фрезерной обработки, Конструкции фрез, Погрешности фрезерной обработки, СОЖ, Способы крепления зубьев в корпусах фрез, Торцовые фрезы, Фреза, Фрезерные станки, Фрезерный инструмент, Фрезерование, Цилиндрические фрезы, ЧПУ, Шероховатость поверхности при фрезеровании

В книге изложены основные сведения о фрезеровании, фрезерных станках, инструментах и приспособлениях; большое внимание уделено прогрессивной технологии фрезерования, освещены вопросы механизации процессов обработки, организации и экономики производства. Книга предназначена в качестве учебного пособия для учащихся профессионально-технических училищ и может быть использована для подготовки и повышения квалификации рабочих на производстве. В рубрике Фрезерная обработка

В рубрике Фрезерная обработка

Tags: Встречное фрезерование, Делительная головка, Износ и стойкость фрез, Обработка плоскости, Попутное фрезерование, Припуск на обработку, Режим резания, Скорость резания, Фрезерный станок, Фрезерование, Фрезерование винтовых канавок, Фрезерование паза, Фрезерование уступа

Технические проблемы фрезерования и пути их решения

Несмотря на использование технологичных современных фрезерных станков, данный процесс может сопровождаться возникновением ряда проблем, имеющих разные основания появления и пути решения. Одной из возможных проблем относится травмирование оператора отлетающей металлической стружкой, которое легко решается путем организации системы ее отвода. Но для процесса фрезеровки существуют и более весомые проблемы. К ним относится активное сокращение рабочего ресурса оснастки и повреждение поверхности заготовки при обработке.

Снижение срока службы инструмента

В эту категорию важных проблем технических и технологических проблем фрезеровки входит:

- Быстрый износ кромки режущей оснастки. Как правило, он возникает в результате неправильной подачи обрабатываемого материала, установки несоответствующей оснастки или скорости ее вращения.

- Сильное выкрашивание кромки фрезы, спровоцированное ее неправильным выбором, установки шпинделя под другим углом или слишком высокой скоростью его вращения. Также, к причинам образования этой проблемы может привести чрезмерное давление фрезы или плохое состояние обрабатываемой поверхности, не прошедшей необходимую подготовку.

- Полная поломка, к которой чаще всего приводит использование инструмента с недостаточной прочностью и термический удар. Избежать этой проблемы можно, применяя нужную оснастку и воздушное или жидкостное охлаждение для регулирования температуры и смазывания рабочей зоны. К более редким причинам поломки фрез относится отсутствие или плохой отвод стружки, что приводит к ее вторичному срезанию и передаче внушительной нагрузки на инструмент.

- Формирование на режущей кромки наростов и налипание металлической стружки, возникающее при резке мягких металлов (например, алюминия) и применения фрезы с неправильно подобранным углом. Решается путем смены оснастки.

Повреждение обрабатываемой поверхности

К самым частым повреждениям материала заготовки относится:

- Образование наклепа в результате повышения температуры в области резания с увеличением прочности и уменьшением пластичности. Избежать ситуации можно, используя своевременное охлаждение детали.

- Отклонение от вертикальности, которое обычно происходит при сильном износе кромки режущей оснастки или при неправильно подобранном режиме резки.

- Несоблюдение размеров, возникающее в результате плохой фиксации, недостаточной жесткостью инструмента, недопустимого уровня его вибрации или увеличения интервала замены. Исправляется проблема сменой фрезы, более жестким усилием крепления заготовки и применением виброгасителей.

- Выкрашивание и образование неровностей, которые являются результатом неправильной установки скорости и глубины, а также отсутствием равномерности подачи заготовки.

Предварительное изучение возможных сопровождающих негативных явлений, их причин и решений, позволит правильно подобрать оснастку и режим работы, что в целом скажется на качестве и производительности рабочего процесса.

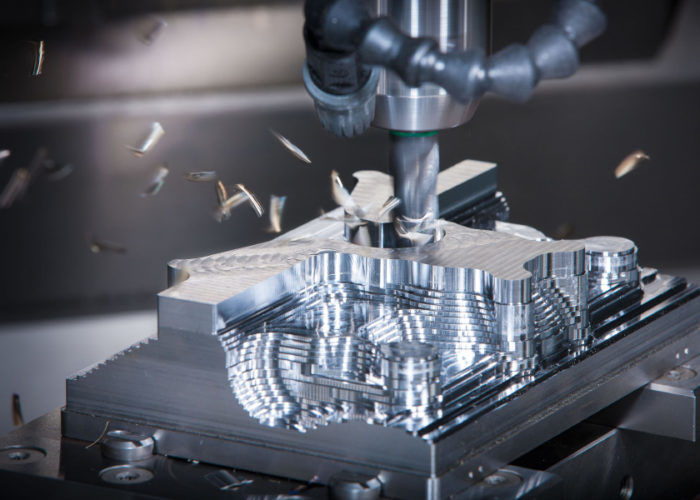

3D-фрезеровка

Современные 3-6 осевые 3D станки с ЧПУ вывели такой способ обработки разных материалов на принципиально новый уровень. Сегодня нет деталей, которые не могут сделать такие станки. С их помощью делают даже скульптуры.

Самые важные моменты – правильный подбор фрез для разного материала и соответствующее ПО. На рынке есть как бесплатное ПО, в том числе с открытым кодом для возможной доработки, так и платные пакеты, созданные специально для изготовления конкретных деталей и задач.

Основные стандарты ПО: CAM System и система CAD

Возможности такого станка в деревообработке можно увидеть в следующем видео:

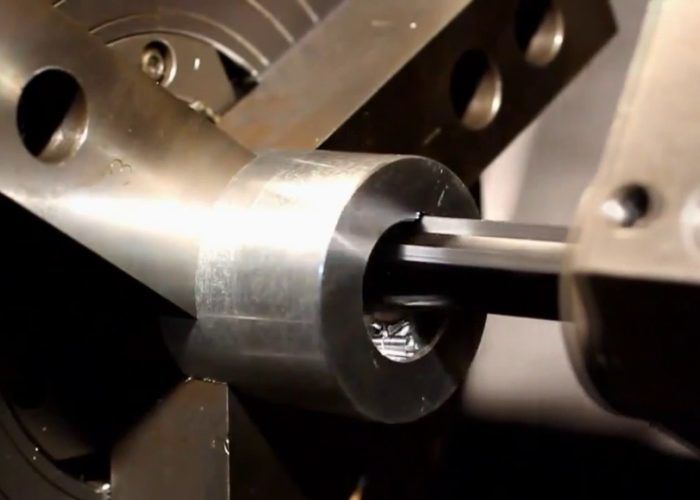

Процесс сверления

Перед началом сверления каленой стали стоит учесть несколько нюансов. Они связаны с твердостью материала.

Источник grandmetal.pro

Перед тем, как просверлить каленый металл в домашних условиях, стоит учесть следующие особенности:

- При работе выделяется большое количество тепла. На место работы желательно подавать жидкость для охлаждения.

- Сверло, особенно непрофессиональное, может быстро тупиться. Его необходимо затачивать при помощи алмазного круга.

Перед началом работы необходимо проверить прочность крепления на самом инструменте, а также прочно ли зафиксирована деталь. Если деталь из полированной или хромированной стали, на тиски надевают прокладки из ткани или кожи, чтобы не поцарапать. Работать рекомендуется в защитных очках и прочной одежде.

Также стоит выполнять следующие правила:

- Сперва необходимо включить сверло на низких оборотах, затем поднести его к заготовке, иначе оно быстро затупится.

- Выводить сверло нужно также постепенно, уменьшая скорость, но не останавливая его полностью.

- Сверлить нужно на низких оборотах, не более 1000 оборотов в минуту. Проверить это легко: при вращении канавки должны быть различимы. Если они сливаются в одно целое, скорость лучше сбавить.

Источник behance.net

- Перед тем, как просверлить отверстие в закаленном металле, требуется проверить прочность металла, особенно если сверло не уходит вглубь. Для этого используют напильники разной прочности. Если на поверхности не остается следов, стоит выбрать более твердое сверло или с алмазным наконечником, и работать на небольших оборотах.

- При сверлении глубоких отверстий на сверло стоит насадить небольшой кусочек спрессованного пенопласта. Это позволит заглублять сверло до нужной отметки и обеспечит сдувание стружки.

- При работе с полированной поверхностью на основание насадки стоит надеть фетровую шайбу, чтобы избежать контакта патрона и поверхности.

- Если сверло слишком тонкое и плохо крепится в патроне, его хвостик необходимо обернуть латунной проволокой, добавив объема.

Мощность дрели рассчитывается, исходя из технических характеристик прибора.

Дополнительная подготовка

Чтобы процесс сверления прошел быстрее и проще, по возможности стоит подготовить поверхность. Для этого ее необходимо размягчить.

Источник mkada.ru

Перед тем, как сверлить закаленную сталь, ее можно подготовить при помощи:

- Сварочного аппарата. Необходимо нагревать место сверления, чтобы металл стал мягче.

- Пробойника. Он позволяет сделать небольшое углубление, что упростит сверление.

- Кислоты (серной, хлорной или любой другой). Необходимо сделать вокруг места сверления бортик, чтобы кислота не испортила всю поверхность, налить туда жидкость и оставить на несколько часов.

В процессе работы возникает сильное трение, насадки начинают сильно нагреваться и деформироваться. С этим можно справиться при помощи специальной смазки, но подойдет и машинное масло. Ее используют в различных моментах:

- Перед началом работы наносят несколько капель на точку сверления.

- На режущую кромку сверла наносят немного масла, в процессе работы его добавляют, так как масло расходуется.

- Во время работы стоит время от времени делать перерыв, чтобы инструмент остыл.

Эти меры предосторожности помогут увеличить срок службы инструмента и сохранить сверла в целости. Посмотреть подробнее, как происходит сверление закаленной стали, можно в видео

Посмотреть подробнее, как происходит сверление закаленной стали, можно в видео

Фрезерование закалённых сталей

Эта группа включает закалённые и отпущенные стали с твёрдостью > 45–65 HRC.

Типичные детали для обработки фрезерованием:

- Чеканочные штампы из инструментальной стали

- Пресс-формы

- Ковочные штампы

- Литейные штампы

- Топливные насосы

Основными проблемами являются абразивный износ по задней поверхности пластин и выкрашивание материала заготовки.

Рекомендации

- Используйте пластины с положительной геометрией и острыми режущими кромками. Это позволит уменьшить силы резания и обеспечить более плавный процесс резания.

- Работайте без применения СОЖ.

- Подходящим методом является трохоидальное фрезерование, которое предполагает высокую минутную подачу в сочетании с низкими силами резания, что способствует уменьшению температуры на режущей кромке и заготовке и, как следствие, положительно влияет на производительность, стойкость инструмента и размерную точность деталей.

- При торцевом фрезеровании также рекомендуется использовать стратегию обработки, которую можно охарактеризовать как «лёгкая и быстрая», то есть с малой глубиной резания ae и ap. Используйте фрезы с мелким шагом и выбирайте относительно высокую скорость резания.

Подробнее о различных видах стали высокой твёрдости

Как можно обрабатывать металл резанием?

Обработку резанием можно осуществить несколькими методами. Они ориентированы на разные по форме изделия и имеют разные цели. Основные способы обработки металлов резанием:

- Точение. Выполняется с помощью станка, на котором установлен резец (например, токарный). Процесс работы выглядит так: обрабатываемое изделие совершает вращательное движение вокруг своей оси, а в это время резцом снимается нужный слой металла. Точение применяют для цилиндрических, конических и торцевых поверхностей (и наружных, и внутренних).

- Сверление. Выполняется на станках с установленным сверлом. Легко догадаться, что сверление предназначено для того, чтобы проделывать в деталях отверстия. Деталь прочно зажимается в тисках, и в ней просверливается отверстие нужного диаметра, при этом диаметр определяется размером сверла. Между тем сверла различаются не только размером, но и формой: есть сверла спиральные, перовые, центровочные и другие, каждое для своих целей.

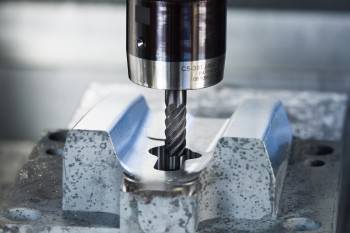

- Фрезерование. Требует специального оборудования, на котором установлена фреза – инструмент с резцами. Фреза совершает вращательное движение, а заготовка, закрепленная на столе, движется продольно. Фрезеровка может быть горизонтальной, вертикальной и диагональной, в зависимости от того, как будут закреплены заготовка и фреза. Существуют и компактные ручные электрические фрезеры, которые при необходимости могут использоваться где угодно, не привязывая мастера к станку. Правда, и возможностей у них гораздо меньше.

- Строгание. Для него необходим строгальный станок (их существует несколько видов: строгально-долбежный, поперечно-строгальный, продольно-строгальный и т. д.). Обрабатывают на них преимущественно рамы, штанги, станины и т. п. Резцы могут использоваться прямые и изогнутые. Прямые наиболее просты в применении, но не позволяют добиться высокой точности. Изогнутые резцы высокоточны, и поэтому являются предпочтительными, и распространены больше.

- Долбление. Необходим долбежный станок. Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка. Применяется по большей части для плоских поверхностей с небольшой высотой. С помощью долбления, например, можно получить зубчатые колеса достаточно неплохих степеней точности.

- Шлифование. Для него необходим станок со шлифовальным кругом. Шлифовальный круг крутится, а заготовка получает круговую, продольную или поперечную подачу. Шлифование позволяет получить деталь потрясающей точности, следует лишь учитывать в работе ряд особенностей процесса, таких как нагревание детали во время обработки, устойчивость станка (отсутствие сильных вибраций), глубина резания и т. д.

Вспомогательные инструменты

Процесс подбора дополнительного оснащения для плодотворного рабочего процесса настолько же сложен, насколько затруднителен выбор основного средства производства (особенно если речь идет о приобретении бытового фрезера). Домашнему мастеру непременно потребуется выбрать:

- параллельный упор для прямолинейного реза (у хорошего производителя он идет в комплекте к основному прибору);

- направляющая шина (для прямолинейного фрезерования) определяет упор движения;

- циркуль потребуется для радиальной фрезеровки и прорезания окружностей;

- для выборки паза применяют функциональное приспособление, которое можно приобрести в специальном магазине или изготовить самостоятельно (подробнее – в видеоролике);

- копир (пантограф) применяется для переноса на деревянную поверхность сложного узора (точная копия с образца гарантирована);

- шаблон, копировальные кольца и втулка нужны для разных целей (втулка защитит шаблон, особенно самодельный, а кольцо передаст форму детали фрезе);

- приспособление для вырезания пазов (обработки тел вращения) наглядно демонстрируется здесь;

- при работе по дереву нелишними окажутся приспособления шип-паз и шипорезное.

Придется позаботиться и о столе для бытового фрезера. Его можно приобрести в готовом виде, однако большинство народных умельцев предпочитают делать его своими руками, тем более что для этого можно использовать подручные материалы (ДСП или толстую фанеру), а заодно предусмотреть дополнительные площадки и ящички для инструментов. Средства для заточки – очищающая жидкость, бруски с вариабельной абразивной поверхностью – не помешают, но специализированная мастерская – наилучший вариант для этого процесса.

Инструменты и приспособления для фрезерования в видео ниже.

Особенности процесса и режимы резания при фрезеровании

Особенностями процесса фрезерования является прерывистый характер процесса резания каждым зубом фрезы и переменность толщины срезаемого слоя. Каждый зуб фрезы участвует в резании только на определенной части оборота фрезы, остальную часть проходит по воздуху, вхолостую, что обеспечивает охлаждение зуба и дробление стружки.

При цилиндрическом фрезеровании плоскостей работу резания осуществляют зубья, расположенные на цилиндрической поверхности фрезы. При торцевом фрезеровании плоскостей работу резания осуществляют зубья, расположенные на цилиндрической и торцевой поверхностях фрезы. К режимам резания при фрезеровании относят скорость резания, подачу (минутную, на оборот и на зуб), глубину резания и ширину фрезерования В. Скорость резания, мм/мин, рассчитывается как окружная скорость вращения фрезы:

V = πDфn/1 000,

где Dф – наружный диаметр фрезы, мм; n – частота вращения шпинделя станка, мм/об.

Зависимости между подачами: минутной Sм, на оборот So и на зуб Sz:

Sм= Son = Sznz = S2x,

где z – число зубьев инструмента.

Влияние диаметра фрезы на производительность обработки неоднозначно. С увеличением диаметра фрезы повышается расчетная скорость резания при постоянной стойкости; это объясняется тем, что уменьшается средняя толщина срезаемого слоя, улучшаются условия охлаждения зуба фрезы, так как удлиняется время нахождения зуба вне зоны резания.

С целью повышения производительности лучше выбирать фрезы большего диаметра, поскольку с увеличением скорости резания пропорционально увеличиваются частота вращения фрезы и минутная подача (при пропорциональном увеличении числа зубьев фрезы). Возможности увеличения диаметра фрез ограничиваются мощностью и жесткостью станка, размерами инструментального отверстия в шпинделе станка.

Технология процесса фрезеровки

В зависимости от типа станка, сложности обрабатываемой заготовки, материала применяемой детали различается и сама технология, по которой происходит фрезерная обработка.

Технология процесса фрезеровки на обычном станке

Вначале фрезеровщик производит подбор фрезы, которая надежно крепится на шпинделе фрезерного станка.

Обработка заготовки начинается с подготовки:

- включается небольшое вращение шпинделя, при этом деталь подводится к самой фрезе до наименьшего соприкосновения с ней;

- станина стола с закрепленной заготовкой отводится и вращающийся шпиндель останавливается;

- устанавливается необходимая глубина резки детали;

- включается вращение фрезы;

- станину стола с обрабатываемой деталью вручную перемещают до соприкосновения с вращающейся фрезой.

Фрезеровщику для работы над одной заготовкой необходим набор фрез, это позволяет увеличить производительность выполняемой им операции.

Размеры рабочего инструмента (фрез) выбираются, исходя из необходимого стандарта точности, так, для чернового вида фрезеровки необходимо достичь одиннадцатого или двенадцатого квалитета точности, а при заключительном этапе фрезеровки – 8 или 9.

В особых случаях согласно заданию точность размера может соответствовать 7 или 8 квалитетам.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Фрезерование с применением ЧПУ начало внедряться в производство не так давно, ее родоначальником можно считать систему рычагов, которая использовалась на обычных фрезерных станках.

С развитием электроники и вычислительной техники управление фрезерным станком было отдано компьютеру. Так фрезеровщик стал оператором ЧПУ, а для его взаимодействия со станком были написаны программы.

Обработка материала на станке ЧПУ позволяет увеличить точность, увеличить производительность, снизить процент брака, а также наладить выпуск серийных деталей со сложной геометрической поверхностью в большом количестве.

Компьютер задает станку и количество оборотов шпинделя, и параметры его движения (линейные координаты и глубина фрезеровки).

Современные ЧПУ станки могут выполнять 3D фрезеровку – это обработка детали несколькими рабочими органами одновременно, при этом находясь в разных плоскостях.

Перед началом работы, оператор предварительно на компьютере строит 3D-модель детали, станок затем воспроизводит ее с максимальной точностью.

На станке с ЧПУ к квалификации фрезеровщика предъявляются совсем иные требования.

Лазерная обработка детали на станке с ЧПУ

В современной обработке детали лазером он применяется лишь на станке с ЧПУ.

Это оборудование самое дорогостоящее, цена за работу выше, чем на фрезерном обычном станке, но лазерная обработка детали позволяет получить максимальную точность, значительно снижая при этом время на изготовление единицы детали.

Лазерным ЧПУ станкам под силу как точное фрезерование обычного материала, так и изготовление сложных объемных геометрических деталей, исключение лишь только составляют сферообразные округлые конструкции.

Лазерное фрезерование заготовки может выполняться двумя вариантами:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, по окончании процесса выжигания шлифуется кромка.

- Шлифовочный лазер, снимает понемногу слои материала детали, многократно проходя по одному и тому же месту.

Лазерная обработка заготовки оставляет верхний слой гладким, без заусениц, это позволяет не производить дополнительную операцию – шлифование уже готовой вашей детали.

Обрабработка фрезерованием

- Главная /

- Механическая обработка /

- Обрабработка фрезерованием

1) против подачи (встречное), когда направление подачи противоположно направлению вращения фрезы;

2) по подаче (попутное), когда направления подачи и вращения фрезы совпадают.

При фрезеровании против подачи нагрузка на зуб фрезы возрастает от нуля до максимума, при этом сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обработанной поверхности. Преимуществом фрезерования против подачи является работа зубьев фрезы «из-под корки», т. е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку. Недостатком является наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.

При фрезеровании по подаче зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации.

Схемы обработки заготовок на горизонтально — и вертикально — фрезерных станках (рис. 2)

Движения, участвующие в формообразовании поверхностей в процессе резания, на схемах указаны стрелками.

Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами (рис. 2, а) и на вертикально-фрезерных станках торцовыми фрезами (рис. 2, б). Цилиндрическими фрезами целесообразно обрабатывать горизонтальные плоскости шириной до 120 мм. В большинстве случаев плоскости удобнее обрабатывать торцовыми фрезами вследствие большей жесткости их крепления в шпинделе и более плавной работы, так как число одновременно работающих зубьев торцовой фрезы больше числа зубьев цилиндрической фрезы.

Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами (рис. 2, в) и торцовыми фрезерными головками, а на вертикально-фрезерных станках концевыми фрезами (рис. 2, г).

Наклонные плоскости и скосы фрезеруют торцовыми (рис. 2, д) и концевыми фрезами на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости. Скосы фрезеруют на горизонтально-фрезерном станке одноугловой фрезой (рис. 2, е).

Комбинированные поверхности фрезеруют набором фрез (рис. 2, ж) на горизонтально-фрезерных станках. Точность взаиморасположения обработанных поверхностей зависит от жесткости крепления фрез по длине оправки. С этой целью применяют дополнительные опоры (подвески), избегают использования несоразмерных по диаметру фрез (рекомендуемое отношение диаметра фрез не более 1,5).

Уступы и прямоугольные пазыфрезеруют концевыми (рис. 2, з) и дисковыми (рис. 2, и) фрезами на вертикально- и горизонтально-фрезерных станках. Уступы и пазы целесообразнее фрезеровать дисковыми фрезами, так как они имеют большее число зубьев и допускают работу с большими скоростями резания.

Фасонные пазыфрезеруют фасонной дисковой фрезой (рис. 2, к), угловые пазы — одноугловой и двухугловой (рис. 2, л) фрезами на горизонтально-фрезерных станках.

Паз клиновойфрезеруют на вертикально-фрезерном станке за два прохода: прямоугольный паз — концевой фрезой, затем скосы паза — концевой одноугловой фрезой (рис. 2, м).

Т-образные пазы (рис. 2, н), которые широко применяют в машиностроении как станочные пазы, например на столах фрезерных станков, фрезеруют обычно за два прохода: вначале паз прямоугольного профиля концевой фрезой, затем нижнюю часть паза — фрезой для Т-образных пазов.

Шпоночные пазыфрезеруют концевыми или шпоночными (рис. 2, о) фрезами на вертикально-фрезерных станках

Точность получения шпоночного паза — важное условие при фрезеровании, так как от нее зависит характер посадки на шпонку сопрягаемых с валом деталей

Фасонные поверхностинезамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют на горизонтально- и вертикально-фрезерных станках фасонными фрезами соответствующего профиля (рис. 2, п). Применение фасонных фрез эффективно при обработке узких и длинных фасонных поверхностей. Широкие профили обрабатывают набором фасонных фрез.

- Методы обработки отверстий

- Прокат

Фрезеровщик и его функции

С немецкого языка слово «фрезеровщик» переводится как рабочий-станочник. Это характеризует профессию. Фрезеровщик занимается обработкой самых разнообразных материалов – железа, дерева или пластика. Из обычного куска предоставленного материала, фрезеровщик вытачивает части сложной конструкции. Чтобы деталь была идеальной, мастер следует технологической карте, выстраивает последовательность манипуляций и далее сверяет точность параметров заготовки со схемой.

Главный инструмент фрезеровщика – станок с фрезой. Сегодня известно несколько разновидностей подобных машин с автоматическим, ручным или числовым программным управлением. Подразделяются они на бесконсольные, вертикально-фрезерные, универсальные и т.д.

Фреза – незаменимая и основная часть станка. У нее также много разновидностей. Каждая конкретная фреза (коническая, торцевая, цилиндрическая) создана для обработки определенного материала. Фрезеровщик обязан знать, какой тип фрезы выбрать для создания той или иной детали.

Список функциональных обязанностей фрезеровщика:

- установка алгоритма обработки и выбор режима в соответствии с технологической картой;

- обработка пазов, плоскостей, резьбы, круглых отверстий, а так же криволинейных поверхностей изделий, прорезей и т.д.;

- разрез металла;

- обслуживание и настройка станка;

- наблюдение за ходом работы в режиме автоматической обработки;

- подбор измерительных приборов и типа фрезы;

- контроль качества детали в ходе всего процесса изготовления.

С повышением квалификации и получением специалистом более высокого разряда стартовые обязанности могут усложняться и дополняться.

Развитие технологии

Фрезерования металла – способ, изобретённый в Китае в 1668 году. Изначально, вместо крепкого металла для организации станины использовался камень, а роль двигателя выполняли мулы, приводящие механизм в движение.

С промышленной революцией, электрификацией, способ металлообработки был усовершенствован. В промышленном производстве получили распространение фрезеровальные станки с электродвигателем. Новатором считается Элай Уитни, модернизировавший таким образом одну из своих фабрик в Соединённых штатах Америки. При всех преимуществах, включая надёжность, простоту ремонта, оборудование было громоздким, грубым. Только через два поколения внуки предпринимателя провели его замену на более современное.

Фрезерный станок, напоминающий современный, был разработан в 1835 году американской компанией «Гай, Сильвестер и Ко». Особенность станка, предлагаемого брендом – использование в конструкции плоского ремня, передающего вращательное движение на фрезу. Возле шкива разработчики поместили зубчатое колесо, посаженое на оправку. На последнем закреплялся резец. Станок комплектовался системой передвижений фризы в вертикальной плоскости, ускоряющей обработку металла. Недостаток – обрабатывать на таком оборудовании можно было только заготовки плоской формы.

Вы можете заказать фрезерную обработку металла в Краснодаре по телефону и адресу, указанным в шапке сайта.

Технология, доказав свою эффективность в оружейной промышленности, быстро распространилась на другие отрасли, стала применяться не только в военных, но и в гражданских целях. Первый станок для невоенного производства создан в Америке. Он был предназначен для производства гаек – при помощи фризы затачивались грани.

Революцией стал отказ использовать в конструкции фрезеровального станка дерева в пользу стали. Такое решение спустя 20 лет придумала фирма «Линкольн». Инновация позволила уменьшить габариты оборудования, увеличить сроки эксплуатации, снизить частоту обслуживания, замены деталей. На станках из стали появилась возможность обрабатывать более прочные сплавы, производить массивные заготовки, детали. Появление ходового винта с маховиком увеличило скорость обработки, что положительно сказалось на производительности труда.

Революцией стал отказ использовать в конструкции фрезеровального станка дерева в пользу стали. Такое решение спустя 20 лет придумала фирма «Линкольн». Инновация позволила уменьшить габариты оборудования, увеличить сроки эксплуатации, снизить частоту обслуживания, замены деталей. На станках из стали появилась возможность обрабатывать более прочные сплавы, производить массивные заготовки, детали. Появление ходового винта с маховиком увеличило скорость обработки, что положительно сказалось на производительности труда.

С появлением станка «Линкольн» начиналась эра современного метода фрезерования. Правда, подобное оборудование требовало непосредственного участия механика в процессе (выбор сверла, крепление детали, перемещение, наладка). Человеческий фактор всегда чреват ошибками, в результате из-за брака, дефектов, сбоев, поломок не удавалось получить одинаковую партию товара. Основная проблема была с криволинейными поверхностями, требующей особой тщательности, высокой квалификации мастера.

Автоматизация фрезеровки произошла с появлением компьютерной техники, на базе которой создаются пульты цифрового и числового управления. Фрезеровальные станки с ЧПУ характеризуются точностью обработки, что связано с отсутствием влияния человеческого фактора. Программа на основании полученных данных, макета определяет оптимальный режим, скорость обработки, методику движения фризы во всех плоскостях.

Продвинутое оборудование комплектуется лазерной фрезой, способной обеспечить фрезеровку с повышенной точностью.