Оглавление

Радиально-сверлильный станок 2А554 предназначен для сверления отверстий в сплошном материале, рассверливания, зенкерования, а также нарезание резьбы метчиком.

Повышение производительности и функциональных возможностей станка возможны с применением приспособлений и специального инструмента, которые позволяют выполнять выточку внутренних канавок, вырезку круглых пластин, а также работы, характерные для расточных станков.

Фурнитура Кронас по доступным ценам тут!

Устройство радиально-сверлильного станка 2А554

- Плита;

- Система охлаждения;

- Заземление;

- Электрооборудование;

- Цоколь, колона;

- Зажим рукава;

- Рукав;

- Гидрозажим;

- Токосъемник;

- Гидростанция;

- Редуктор;

- Механизм подъема;

- Электрооборудование;

- Механизм ручного перемещения;

- Штурвальное устройство;

- Шпиндель;

- Механизм подач;

- Управление фрикционной муфтой;

- Электрооборудование;

- Ускоренный отвод шпинделя;

- Противовес;

- Зажим головки;

- Насосная станция;

- Система смазки;

- Гидрокоммуникация;

- Главный цилиндр;

- Привод гиропреселектора;

- Гидропремелектор;

- Фрикционная муфта;

- Коробка скоростей;

- Коробка подач 24 скорости;

- Коробка подач 12 скоростей;

- Сверлильная головка;

- Гидропанель

Шпиндель радиально-сверлильного станка

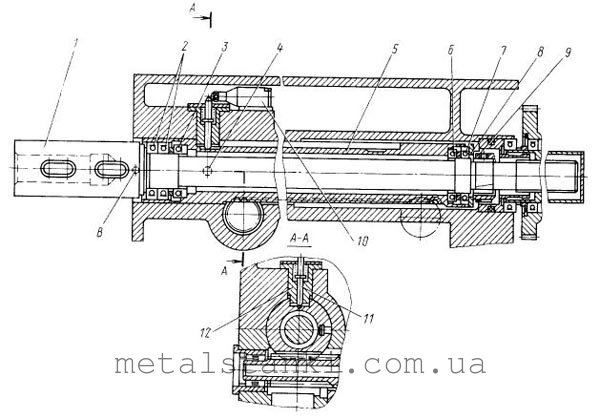

Шпиндель станка 1 расположен в выдвижной пиноли 5. В передней опоре, кроме двух радиальных шариковых подшипников, установлен также упорный подшипник 3, воспринимающий осевую нагрузку при сверлении.

В задней опоре расположенный радиальный и упорный подшипники 7 и 6 соответственно. Затяжка упорных подшипников выполняется через опорную шайбу 8 гайкой 9.

Передача вращательного движения от коробки скоростей к шпинделю выполняется через его хвостовую часть, которая шлицами входит в сопряжение с гильзой коробки скоростей.

Нижняя часть шпинделя имеет конус Морзе 5 для установки режущего инструмента.

На пиноли шпинделя 7 нарезана рейка, предназначенная для передачи движение подачи. Специальной шпонкой 12 обеспечивается ограничение хода шпинделя, конец которого заходит в паз пиноли.

Штырь 2 служить для остановки шпинделя в крайних положения, которые воздействует на микропереключатель 10, размыкая цепи питания электродвигателя.

Сверлильная головка станка

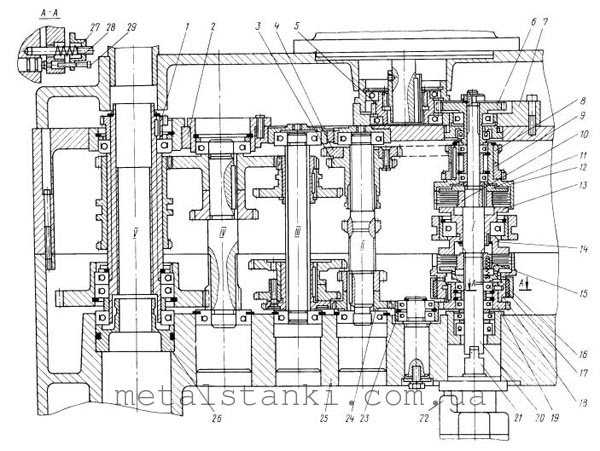

Сверлильная головка состоит из нескольких сборочных единиц. Коробка скоростей и подач расположены в верхней части головки. В задней плоскости прикреплена панель управления гидросистемой. Кроме этого, головка снабжена электрогидравлическими механизмами преднабора (преселекции). Позволяющие производить следующий технологический режим обработки еще до окончания предыдущего.

Размещается она на направляющих рукава, по которым с легкостью перемещается в радиальном направлении.

Легкость перемещения обеспечивается за счет применения комбинированных направляющих качения-скольжения. В отжатом состояние зазор между направляющими головки и рукава составляет 0,03-0,05 мм, а по верхним направляющим головка перемещается по роликам.

Ролики 1 и 4 установлены на шариковых подшипниках 13 на эксцентриковых осях 12.

Регулировка зазора между направляющими осуществляется за счет эксцентриковых осей 17.

Коробка скоростей радиально-сверлильного станка

Коробка скоростей сверлильного станка предназначена для передачи шпинделю 24-х скоростей вращения. Различные скорости вращения шпинделя обеспечиваются за счет переключение соответствующих подвижных блоков. На первом валу расположена фрикционная муфта, служащая для соединения кинематической цепи между приводом электродвигателя и шпинделем.

С верхней муфтой коробка скоростей станка соединяется зубчатым блоком 3 и 4, а с нижней муфтой – зубчатым колесом 24, закрепленным на валу 10, через паразитную шестерню 23.

Плавность и бесшумность работы, а также передача высоких нагрузок обеспечивается за счет изготовления всех зубчатых колес и шестерен из качественной стали, закалкой и последующей шлифовкой.

Коробка подач радиально-сверлильного станка

Коробка подач сверлильного станка расположена между шпинделем и механизмом подачи и получает вращательное движение от шпинделя через зубчатую передачу 1.

Нижними опорами валов 6 и 7 служат гнезда, расположенные в промежуточной плите 4.

На валу 7 расположена переборная шестерня 3. В механизме подачи располагается дополнительная переборная группа.

Станок радиально-сверлильный 2А554-2

| Доставка: | Рассчитать | |

| Модель: | ||

| Отзывы(0) |

В настоящее время станок не поставляется , но мы попробуем подобрать для Вас аналог..

- Стационарную плиту с Т-образными пазами для зажима обрабатываемой детали, закрепленную на фундаменте, на которой установлен цоколь либо внутренняя колонна (ОС2146А; ОС2567; 2А576 и 2А587).

- Колонна, поворачивающаяся вокруг вертикальной оси на подшипниках цоколя (2А554; 2А554-1; 2A554-2) или наружная колонна, поворачивающаяся на подшипниках вокруг внутренней колонны (ОС2146A; ОС2567; 2А576 и 2А587).

- Рукав с возможностью вертикального перемещения по колонне и с возможностью вращения вокруг вертикальной оси вместе с колонной.

- Сверлильная головка с возможностью горизонтального перемещения по направляющим рукава.

- Шпиндель, смонтированный в цилиндрической гильзе, с возможностью вертикального перемещения в корпусе сверлильной головки.

Особенности конструкции станка:

Подача обеспечивается гильзой шпинделя. Все остальные перемещения – позиционирующие. Все части станков перемещаются с минимальным усилием и фиксируются в рабочем положении посредством гидравлических зажимов. Все органы управления сосредоточены на панели управления сверлильной головки. Предварительный набор частоты вращения и подачи шпинделя, а также гидравлическое управление коробками скоростей и подач обеспечивает быстрое изменение режимов. Фрикционная муфта, встроенная в коробку скоростей, обеспечивает быстрый реверс при нарезке резьб и предохраняет коробку скоростей от перегрузок. Шпиндель станка уравновешен в любой точке его перемещения. Штурвальное устройство управления сверлильной головкой имеет возможность выключения механической подачи при достижении заданной глубины сверления. Станки 2А587 снабжены электродвигателями перемещения сверлильной головки и поворота колонны. Стандартное напряжение электрической сети – 380В, 50Гц. За дополнительную плату возможна установка электроаппаратуры для других значений напряжения сети.

| Диаметр сверления в стали, мм Диаметр сверления в чугуне, мм Крутящий момент шпинделя, нм Осевое усилие на шпинделе, н Мощность главного двигателя, кВт Осевое перемещение шпинделя, мм Перемещение головки по рукаву, мм Перемещение рукава по колонне, мм Вращение рукава вокруг колонны, грд Частота вращения шпинделя, об/мин К-во частот вращения шпинделя Подачи шпинделя на оборот, мм/об Подачи шпинделя в минуту, мм/мин К-во подач шпинделя Конус шпинделя Длина, мм Ширина, мм Высота, мм

Вес, кг |

50 63 710 20000 5,5 400 1225 750 360 18-2000 2 1 0,045-5,0 – 12 МК5 2665 1030 3430

4700 |

Компоненты агрегата и их особенности

Несколько слов о компонентах.

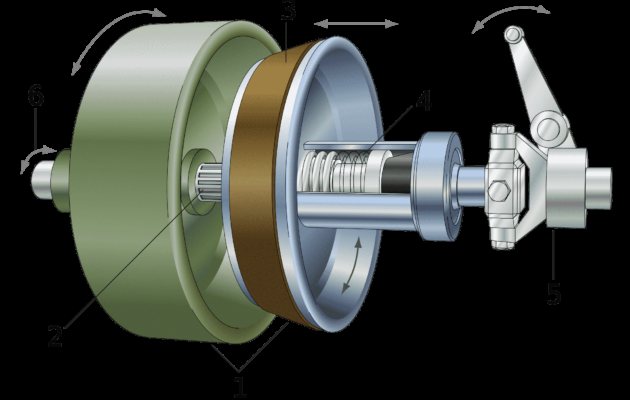

Фрикционный тормоз, муфта – она расположена в области электромотора и коробки скоростей.

Фрикционный тормоз

Муфта имеет четкое назначение – активация движения шпинделя и предохранение привода от чрезмерной нагрузки. Сама муфта состоит из двух частей, верхней и нижней.

Коробка скоростей РСС – конструктивно расположена вверху головки. Задача – передача шпинделю точных показателей по скорости вращения. Всего 24 скорости. Зубчатые колеса изготавливаются из стали высокого качества, закалены и отшлифованы. Все вместе обеспечивает бесшумность в работе и точную передачу порционных нагрузок.

Технические возможности модели

Рассматривая назначение этого станка следует уделить внимание тому, что он имеет продуманную конструкцию и достойные технические характеристики. Особенности расположения отдельных узлов определяют высокую эффективность станка, его незаменимость при проведении многочисленных операций

Станок сверлильный 2А554, заправочные объемы которого могут существенно отличаться, может применяться при обработке чугуна, обычной или легированной стали.

Радиально-сверлильный станок 2А554 имеет схему электрическую, которая определяет подачу СОЖ под давлением в зону резания. За счет этого может существенно повышаться скорость резания и величина подачи. Величина объема устанавливаемой заготовки определяется размерами стола и высотой расположения головки на нем.

Проводя обзор этой модели также уделим внимание тому, что функциональность станка может быть существенно увеличена за счет дополнительной оснастки. В продаже есть довольно много различных устройств, основное ограничение касается веса

Так масса инструмента и оснастки не должна превышать показателя 15 килограмм. В противном случае на крепление будет оказываться существенная нагрузка.

Внешний вид станка 2А554

Из-за того, что 2А554 радиально-сверлильный станок, паспорт которого должен быть в комплекте поставки, имеет несколько подвижных элементов, конструкции нужны зажимы. У этого станка есть зажимы двух видов:

- Гидравлический. Работа подобной конструкции основана на подаче жидкости под большим давлением к зажиму. За давление отвечает отдельный насос. У этой модели гидравлический зажим фиксирует вращение колонны и перемещение сверлильной головки по вертикальным направляющим.

- Электрический. Данный элемент конструкции позволяет затормозить движение траверсы.

Общий вид радиально-сверлильного станка

Производитель станка радиально-сверлильного 2А554 провел установку фрикционной муфты, которая требуется для включения шпинделя и изменения направления вращения. Однако стоит учитывать, что предохранительного элемента у конструкции нет. Поэтому следует избегать перегрузок. Стол коробчатый для станка 2А554 производят при использовании высокопрочной стали. Это связано с тем, что вес заготовок может достигать нескольких сотен килограмм, в результате чего сильное давление приводит к деформированию поверхности.

Технические характеристики сверлильного станка 2А576

| Наименование параметра | 2М57 | 2А576 | 2А587 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка | Н | Н | |

| Наибольший условный диаметр сверления в стали 45, мм | 75 | 80 | 100 |

| Наибольший условный диаметр сверления в чугуне, мм | |||

| Диапазон нарезаемой резьбы в стали 45, мм | М80х4 | М100х4 | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 500..2000 | 500..2500 | 505..3150 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1500 | 2000 | 2645 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 400..2000 | 400..2000 | 430..2500 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 1100 | 1100 | 1500 |

| Скорость вертикального перемещения рукава по колонне, м/мин | 0,75 | 0,75 | 0,65 |

| Скорость перемещения головки по рукаву, м/мин | 7,0 | 7,0 | |

| Скорость поворота рукава, м/мин | – | – | 4,0 |

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 500 | 630 | |

| Угол поворота рукава вокруг колонны, град | 360 | 360 | |

| Радиус сверления, мм | 750..2750 | 855..3500 | |

| Размер поверхности плиты (ширина длина), мм | 1250 х 2800 | 1800 х 3000 | |

| Диаметр колонны, мм | 500 | 700 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 25 | 50 | |

| Шпиндель | |||

| Диаметр гильзы шпинделя, мм | 115 | 130 | |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 6 | 50АТ5 | 50АТ5 |

| Частота прямого вращения шпинделя, об/мин | 12,5..1600 | 9..1800 | 8..1600 |

| Количество скоростей шпинделя прямого вращения | 22 | 24 | 24 |

| Частота обратного вращения шпинделя, об/мин | 9..1800 | 8..1600 | |

| Количество скоростей шпинделя обратного вращения | 24 | 24 | |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,063..3,15 | ||

| Пределы рабочих подач на один оборот шпинделя, мм/мин | 2..1600 | 2..1600 | |

| Число ступеней рабочих подач | 18 | ||

| Скорость ускоренного перемещения гильзы шпинделя, м/мин | 3,5 | 3,5 | |

| Пределы рабочих подач на один оборот шпинделя при нарезании резьбы, мм | |||

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 |

| Перемещение шпинделя на оборот лимба, мм | 150 | ||

| Наибольший допустимый крутящий момент на шпинделе, Н*м | 1400 | 1600 | 2500 |

| Наибольшее усилие подачи, кН | 32 | 32 | 50 |

| Осевое усилие зажима инструмента, Н | 12000 | 12000 | |

| Зажим рукава на колонне | |||

| Зажим сверлильной головки на рукаве | |||

| Электрооборудование. Привод | |||

| Питающая электросеть, В | 380±38 | 380±38 | 380±38 |

| Цепь управления, В | ~110 | ~110 | |

| Цепь сигнализации, В | ~24 | ~24 | |

| Цепь местного освещения, В | ~24 | ~24 | |

| Электропривод станка, В | 380 | 380 | 380 |

| Количество электродвигателей на станке | 5 | 5 | |

| Электродвигатель привода главного движения, кВт | 7,5 | 7,5 | 11 |

| Электродвигатель привода перемещения рукава, кВт | 3,0 | 3,0 | 4,0 |

| Электродвигатель привода гидрозажима колонны, кВт | 0,5 | 0,55 | 0,55 |

| Электродвигатель привода гидрозажима сверлильной головки, кВт | 0,8 | 0,75 | 0,75 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 |

| Электродвигатель набора скоростей, кВт | 0,01 | 0,01 | |

| Электродвигатель набора подач, кВт | 2,15 | 2,15 | |

| Суммарная мощность установленных электродвигателей, кВт | 14,085 | 18,585 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1500 х 1630 х 4170 | 4180 х 1280 х 4065 | 4850 х 1830 х 4912 |

| Масса станка, кг | 10500 | 12000 | 18000 |

Список литературы:

Станки радиально-сверлильные 2А576, 2А576Ф1, 2А587, 2А587Ф1. Руководство по эксплуатации 2А576.00.00.000 РЭ, 1987

Лоскутов В.В., Сверлильные и расточные станки, 1981, стр.56

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков., 1979

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972

Тепинкичиев В.К. Металлорежущие станки, 1973

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Чернов Н.Н.. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Оглавление

Радиально-сверлильный станок 2А554 предназначен для сверления отверстий в сплошном материале, рассверливания, зенкерования, а также нарезание резьбы метчиком.

Повышение производительности и функциональных возможностей станка возможны с применением приспособлений и специального инструмента, которые позволяют выполнять выточку внутренних канавок, вырезку круглых пластин, а также работы, характерные для расточных станков.

Фурнитура Кронас по доступным ценам тут!

Устройство радиально-сверлильного станка 2А554

- Плита;

- Система охлаждения;

- Заземление;

- Электрооборудование;

- Цоколь, колона;

- Зажим рукава;

- Рукав;

- Гидрозажим;

- Токосъемник;

- Гидростанция;

- Редуктор;

- Механизм подъема;

- Электрооборудование;

- Механизм ручного перемещения;

- Штурвальное устройство;

- Шпиндель;

- Механизм подач;

- Управление фрикционной муфтой;

- Электрооборудование;

- Ускоренный отвод шпинделя;

- Противовес;

- Зажим головки;

- Насосная станция;

- Система смазки;

- Гидрокоммуникация;

- Главный цилиндр;

- Привод гиропреселектора;

- Гидропремелектор;

- Фрикционная муфта;

- Коробка скоростей;

- Коробка подач 24 скорости;

- Коробка подач 12 скоростей;

- Сверлильная головка;

- Гидропанель

Шпиндель радиально-сверлильного станка

Шпиндель станка 1 расположен в выдвижной пиноли 5. В передней опоре, кроме двух радиальных шариковых подшипников, установлен также упорный подшипник 3, воспринимающий осевую нагрузку при сверлении.

В задней опоре расположенный радиальный и упорный подшипники 7 и 6 соответственно. Затяжка упорных подшипников выполняется через опорную шайбу 8 гайкой 9.

Передача вращательного движения от коробки скоростей к шпинделю выполняется через его хвостовую часть, которая шлицами входит в сопряжение с гильзой коробки скоростей.

Нижняя часть шпинделя имеет конус Морзе 5 для установки режущего инструмента.

На пиноли шпинделя 7 нарезана рейка, предназначенная для передачи движение подачи. Специальной шпонкой 12 обеспечивается ограничение хода шпинделя, конец которого заходит в паз пиноли.

Штырь 2 служить для остановки шпинделя в крайних положения, которые воздействует на микропереключатель 10, размыкая цепи питания электродвигателя.

Сверлильная головка станка

Сверлильная головка состоит из нескольких сборочных единиц. Коробка скоростей и подач расположены в верхней части головки. В задней плоскости прикреплена панель управления гидросистемой. Кроме этого, головка снабжена электрогидравлическими механизмами преднабора (преселекции). Позволяющие производить следующий технологический режим обработки еще до окончания предыдущего.

Размещается она на направляющих рукава, по которым с легкостью перемещается в радиальном направлении.

Легкость перемещения обеспечивается за счет применения комбинированных направляющих качения-скольжения. В отжатом состояние зазор между направляющими головки и рукава составляет 0,03-0,05 мм, а по верхним направляющим головка перемещается по роликам.

Ролики 1 и 4 установлены на шариковых подшипниках 13 на эксцентриковых осях 12.

Регулировка зазора между направляющими осуществляется за счет эксцентриковых осей 17.

Коробка скоростей радиально-сверлильного станка

Коробка скоростей сверлильного станка предназначена для передачи шпинделю 24-х скоростей вращения. Различные скорости вращения шпинделя обеспечиваются за счет переключение соответствующих подвижных блоков. На первом валу расположена фрикционная муфта, служащая для соединения кинематической цепи между приводом электродвигателя и шпинделем.

С верхней муфтой коробка скоростей станка соединяется зубчатым блоком 3 и 4, а с нижней муфтой – зубчатым колесом 24, закрепленным на валу 10, через паразитную шестерню 23.

Плавность и бесшумность работы, а также передача высоких нагрузок обеспечивается за счет изготовления всех зубчатых колес и шестерен из качественной стали, закалкой и последующей шлифовкой.

Коробка подач радиально-сверлильного станка

Коробка подач сверлильного станка расположена между шпинделем и механизмом подачи и получает вращательное движение от шпинделя через зубчатую передачу 1.

Нижними опорами валов 6 и 7 служат гнезда, расположенные в промежуточной плите 4.

На валу 7 расположена переборная шестерня 3. В механизме подачи располагается дополнительная переборная группа.

Паспортные сведения РСС

Технические характеристики: общая масса равна 4,7 тонны, габариты 2,66×1,02×3,30 метра. Классификатор по точности соответствует параметру H. Максимально разрешенный диаметр просверливания отверстия для стали маркировки 45 равен 5,0 см.

Для чугунных изделий ограничения в размере 6,3 см. Максимальный вылет шпинделя равен 1,6 метра, минимальный – 0,3 метра. Наивысшая высота выстрела рукава составляет 0,75 метра, скорость вращения головки 1,4 м/мин.

Размер рабочей платформы РСС равен 1,0×2,5 метра. При этом допускается установка дополнительного оборудования для повышения точности и функциональности, но его вес не должен превышать 15 кг. Диаметр гильзы равен 90 мм, максимальное количество оборотов 2 тыс. об/мин, суммарное число скоростей – 24. Граничная подача на один оборот составляет до 5,0 мм.

Основной привод станка РСС приводится в движение за счет работы электрического мотора мощностью 5,5 кВт. Перемещение шпинделя по рукаву осуществляется за счет электрической установки мощностью 2,2 кВт. Срок гарантийного обслуживания равен 12 месяцам, так гласит паспорт.

Конструкция модели

Данное радиально-сверлильное устройство состоит из следующих конструкционных элементов:

- основание, выполненное в форме плиты,

- рукава или траверсы,

- коробка скоростей и подач,

- головка, использующаяся для выполнения сверления,

- система охлаждения,

- механизм для фиксирования головки для сверления,

- гидравлическое и электрическое оборудование,

- редуктор,

- механизм, использующийся для подъема траверс,

- токосъемник,

- вал червяка,

- колонна,

- шпиндельный узел,

- фрикционная муфта,

- узел, который обеспечивает передвижение рабочей головки в ручном режиме,

- противовесное устройство,

- система управления,

- насосный механизм,

- узел для включения и управления подачами.

Конструкционно радиально-сверлильное устройство состоит из массивной плиты, которая исполняет роль основания. На данном элементе размещается цоколь, предназначенный для монтажа колонны из стали. Именно на ней находится рукав с рабочей головкой. Она перемещается при помощи специального механизма.

Сама рабочая головка является конструкционно сложным узлом, который состоит из нескольких элементов. В частности, это шпиндельный механизм, коробка подач и скоростей, противовес. Данный узел может перемещаться в ручном режиме, что осуществляется при помощи траверсы. Его также можно зафиксировать в нужном положении, используя специальный зажимной механизм.

Рекомендации по эксплуатации

Перед окончательной установкой станка 2А554 следует подготовить рабочую площадку для него. Лучше всего обустроить специальную платформу, которая будет способна выдержать вес оборудования. Затем необходимо проверить компоненты и узлы на отсутствие скрытых и явных дефектов.

После монтажа выполняется подключение к электросети. Она должна быть рассчитана на максимальную мощность оборудования

Поэтому важно изучить все характеристики станка, изменение параметров в зависимости от текущих режимов работы

Кроме этого, во время эксплуатации оборудования следует учитывать такие факторы:

- при возникновении нештатных ситуаций (поломка или сбой в работе) сначала выполняется полное отключение и только затем проводятся ремонтные работы;

- во время работы оборудования запрещается выполнять его чистку, изменять положение заготовки, делать подтягивание болтов и гаек конструкции;

- если происходит формирование сливной стружки — следует вывести сверло из отверстия. В противном случае велика вероятность образования длинной стружки. Она может налипать на режущие кромки сверла или торцы обрабатываемых поверхностей;

- контролировать функциональность противовеса, который необходим для регулировки положения шпинделя.

С рабочим персоналом обязательно проводится инструктаж по технике безопасности, подробно изучаются характеристики станка.

В видеоматериале показан пример работы станка 2А554:

Назначение и устройство сверлильного станка по металлу 2А554

Радиально-сверлильный станок 2А554 – одна и самых популярных моделей отечественных станков в данном классе, пришедшая на смену не менее популярной, но устаревшей модели 2М55, выпускавшейся Одесским заводом радиально-сверлильных станков (ОЗРСС). Станок 2А554 обладает высокой жесткостью и предназначен для выполнения широкого спектра технологических операций, связанных с обработкой глухих и сквозных отверстий диаметром до 50 мм в деталях среднего и крупного размера. На нем можно производить сверление в сплошном материале, рассверливание, зенкерование , развертывание, подрезку торцов, нарезку резьбы метчиками и другие подобные операции. Заготовки на радиальных сверлильных станках можно закреплять как на основании, которое выполнено в виде стола с пятью Т-образными пазами, так и на специальном приставном столе.

Особенности радиально-сверлильных станков модели 2А554

- Массивная литая фундаментная плита с пазами для крепления обрабатываемой заготовки или приспособлений, в ней расположен резервуар для СОЖ и насос, подающий СОЖ в зону сверления;

- Наличие колонны, которую при необходимости можно повернуть вокруг вертикальной оси на подшипниках встроенных в цоколь вместе с рукавом на 360 град;

- Рукав с возможностью вертикального перемещения по колонне и установленной на нем сверлильной головы перемещающейся в продольном направлении;

- Механизмы гидрозажима, жестко фиксирующие в нужном положении рукав на колонне и сверлильную голову на рукаве;

- Наличие мощного двигателя вращения шпинделя 5.5 кВт;

- Функция автоматического выключения подачи при достижения заданной глубины обработки;

- Все органы управления станком 2А554 размещены на сверлильной голове и удобно расположены для оператора.

Список основных узлов и частей сверлильного станка 2А554

- Плита – 2M55.00.I0.000

- Агрегат охлаждения – 2M55.00.12.000

- Заземление станка – 2М55.00.86.000

- Электрооборудование колонны – 2M55.00.81.000

- Цоколь, колонна – 2М55.00.11.000

- Зажим рукава – 2М55.00.23.000

- Рукав – 2M55.00.2I.000

- Гидрозажим – 2М55.00.33.000

- Токосъемник – 2M55.00.I4.000

- Гидростанция – 2М55.00.32.000

- Редуктор – 2M55.00.3I.000

- Механизм подъема – 2М55.00.22.000

- Электрооборудование рукава – 2А554.00.94.000

- Механизм ручного перемещения головки – 2А554.50.28.000

- Устройство штурвальное – 2А554.50.26.000

- Шпиндель – 2А554.50.55.000

- Механизм подач – 2А554.50.25.000

- Рукоятка управления фрикционной муфтой – 2М55.50.48.000

- Электрооборудование головки – 2А554.50.95.000

- Привод ускоренного отвода шпинделя – 2А554.50.95.000

- Противовес – 2А554.50.37.000

- Зажим головки – 2М55.50.36.000

- Установка насосная – 2А554.50.65.000

- Смазка – 2М55.50.68.000

- Гидрокоммуникация – 2А554.50.67.000

- Цилиндр главный – 2М55.50.66.000

- Привод гидропреселектора – 2М55.50.46.000

- Гидропреселектор – 2А554.50.45.000

- Муфта фрикционная – 2M55.50.I5.000

- Коробка скоростей – 2A554.50.I6.000

- Коробка подач (24 ступени) – 2A554.50.I7.000

- Коробка подач (12 ступеней) – 2А554.50.18.000

- Головка сверлильная – 2А554.50.00.000

- Гидропанель – 2А554.50.47.000

Органы управления сверлильного станка 2А554 и их назначение

- Станок включен; станок выключен

- Заземление

- Выключатель вводной

- Выключатель электронасоса охлаждения

- Кран включения охлаждающей жидкости

- Маховик перемещения сверлильной головки

- Рукоятка ручного ускоренного подвода шпинделя и включения механической подачи

- Кнопка отжима сверлильной головки

- Кнопка отжима колонны и сверлильной головки

- Кнопка зажима колонны и сверлильной головки

- Кнопка зажима лимба для настройки глубины сверления

- Рукоятка переключения диапазона подач

- Рукоятка натяжения пружин противовеса

- Переключатель автоматизированных циклов

- Маховик тонкой ручной подачи шпинделя

- Кнопка отключения шпинделя от коробки скоростей

- Рукоятка предварительного набора скоростей

- Кнопка пуска главного электродвигателя

- Лампа сигнальная фильтра гидросистемы

- Кнопка управления опусканием рукава

- Рукоятка предварительного набора подач

- Кнопка «Общий стоп»

- Рукоятка управления пусковой реверсивной муфтой и переключения скоростей и подач

- Включатель освещения

- Кнопка управления подъемом рукава

- Лампа сигнальная предварительного набора скоростей, подач

Особенности обработки деталей тяжелого машиностроения

К тяжелому машиностроению относят производство металлургического оборудования (например, прокатных станов), крупных металлорежущих станков, мощных гидравлических,

паровых и газовых турбин, электрогенераторов, крупных экскаваторов и т.п.

Приемы обработки, используемые в тяжелом машиностроении, применяют также при обработке крупных деталей на заводах других отраслей машиностроения и частично в

цехах по обработке базисных деталей в среднем машиностроении.

Так как крупные машины изготовляют в очень небольших количествах, то производство организуют как единичное или мелкосерийное. При изготовлении крупных

машин чаще всего применяют универсальное оборудование и более простую технологическую оснастку, чем в серийном производстве.

Из-за большого веса крупных заготовок и деталей (до 300 т) большое значение приобретает внутрицеховой транспорт. Главным транспортным средством в цехах тяжелого машиностроения

обычно являются мостовые краны, грузоподъемность которых достигает 250 т и выше. В некоторых случаях особо тяжелые детали поднимают и перемещают двумя кранами одновременно.

При конструировании станков для тяжелого машиностроения стремятся избежать перемещения тяжелых деталей с операции на операцию и во время обработки. Для этого применяют передвижные

портальные станки с фрезерными головками, передвижные расточные колонки, односторонние фрезерные станки, в которых фреза диаметром до 2 м имеет подачу, большие карусельные станки для

обтачивания деталей диаметром до 18 м, тяжелые многосуппортные токарные станки для обтачивания деталей длиной до 30 м и диаметром до 2 м.

В ходе развития технологии тяжелого машиностроения разработана система так называемой «стендовой обработки», то есть если обрабатывающие станки легче

обрабатываемой детали, то проще и дешевле переместить станок к обрабатываемой детали, чем деталь к станку. Стендовая обработка производится с помощью передвигающихся

вдоль стенда горизонтальных сверлильно-расточных и переносных станков, подаваемых на стенд подъемным краном.

Переносные станки применяют: сверлильные – с диаметром сверления до 60 мм, радиально-сверлильные – с диаметром сверления до 75 мм, поперечно-строгальные – с ходом ползуна до 1500 мм,

долбежные – с ходом ползуна до 2000 мм. При изготовлении базисных деталей (станин, остовов, рам и т.п.) комбинированная стендовая обработка составляет до 60 % общей трудоемкости и

сокращает цикл обработки в 1,5–2 раза.

При стендовой обработке придерживаются следующих правил.

- Время на установку каждого дополнительного передвижного или переносного станка к деталям должно быть меньше, чем на переустановку заготовки на другой станок.

-

Передвижные и переносные станки следует расставлять вокруг детали так, чтобы можно было организо-вать параллельную работу станков и снять станок,

на котором окончили работу, не мешая другим станкам работать. - Более мощные передвижные станки должны выполнять больший объем работы, чем легкие переносные станки.

- В картах технологического процесса должны быть все необходимые указания о порядке обработки передвижными, переносными станками и способах их установки на стенде.

- Следует подготовить всю необходимую оснастку для передвижных и переносных станков. Её надо подавать на стенд одновременно со станками.

- Пока обрабатывают деталь на одном месте стенда, на соседнем месте стенда подготавливают к обработке другую заготовку.

Чтобы улучшить условия обработки тяжелых деталей, применяют дополнительное оборудование (усовершенствование) рабочих мест универсальных

станков, цель которого – расширить технологические возможности и улучшить использование оборудования. У станков устраивают дополнительные ямы и канавы, в

которых можно обрабатывать заготовки, не помещающиеся на плите станка.

Делают дополнительные плиты у радиально-сверлильных станков, на которых можно подготавливать обработку одной заготовки во время обработки другой.

Радиально-сверлильные станки устанавливают на тележку, перемещающуюся вдоль длинной обрабатываемой заготовки.

Рисунок 3- Устройство ямы у радиально-сверлильного станка

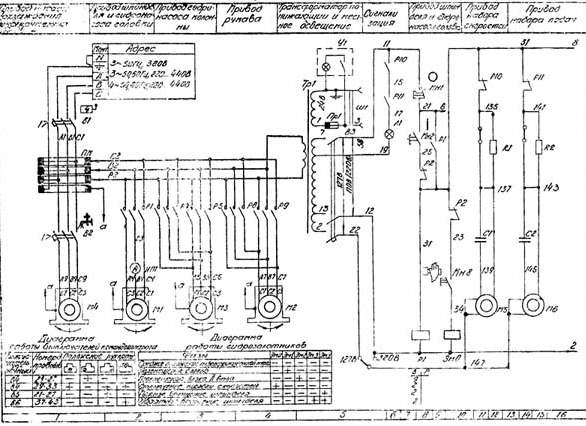

Электрическое оборудование

На станке 2М55 электросхема отображает управление рабочими органами. Электрическая важная схема предоставлена на рисунке.

Электросхема станка 2М55

- Рабочую безопасность на станке предоставляют блокировки.

- Если командоаппарат находится во включенном состоянии, то питание на мотор подаваться не будет до той поры, пока ручку управления не установят в нейтральное положение.

- Переключение скоростей невозможно в рабочий период гидропреселектора. Сигнал не подается на катушку золотника.

- Ограничение перемещений рукава по колонне выполняется 2-мя конечными выключателями.

Подавая питание в электрическую цепь, включаются главный мотор и мотор гидростанции, и станок переходит в режим наладки.

Зажим и отжим сверлильного узла и колонны гидравлический. Электросхема управляет катушками гидрозолотника. Организована возможность отдельного отжима сверлильного узла.

Поворачивать рукав и перемещать сверлильную головку можно лищь в ручную, нажав на кнопку отжима. Движение рукава по колонне выполняется от отдельного мотора М2.

Графитовая смазка применение, ГОСТ, характеристики состав, свойства, область применения

Схема обеспечивает преселективный преднабор частот вращения шпинделя и рабочих подач. Эти операции производятся в рабочий период станка. По завершении обработки сигнал с реле подается на мотор М5. Он перемещает механизм переключения до согласования положений переключателя В11 с переключателем В13. После чего происходит переключений на заданные режимы.

На шпинделе организовано реверсивное вращение.

Контроль нагрузки на мотор шпинделя выполняется амперметром ИП1.