Основные рекомендации по эксплуатации оборудования РСС

Любая эксплуатация начинается с качественно подготовленного рабочего места. В этом случае – площадка. Основа должна быть изготовлена из такого материала, чтобы она смогла выдержать вес самого оборудования и материала для обработки.

Как показывает практика, следует использовать армированный бетон, который способен выдержать большой тоннаж и имеет длительный срок эксплуатации.

Второй момент: визуальная проверка изделия на присутствие дефектов и повреждений. При выявлении работником таковых принимается решение о степени их критичности и целесообразность дальнейшего использования агрегата.

Более подробно мастера могут ознакомиться в инструкции по эксплуатации, там имеется схема со штатным расположением электропроводки.

Если в процессе работы с оборудованием возникает нештатная ситуация, то первым делом нужно выдернуть шнур электрического питания, чтобы обесточить систему. Только после этого нужно приступать к диагностике или ремонту. Запрещено проводить чистку поверхности изделия в то время когда вращается головка. Высока вероятность получения травмы.

Во время обработки металлических поверхностей образовывается сливная металлическая стружка. Чрезмерное ее провисание чревато налипанием на кромки сверла, торцы поверхностей. Чтобы предотвратить подобное, нужно оперативно вывести сверло из обрабатываемого гнезда. С помощью щетки по металлу провести очистку, продолжить обработку.

Резка

Резка – это операция разделения металла на части. Механическая резка осуществляется посредством:

- механических, электрических и пневматических ножовок;

- ленточных пил;

- дисковых пил;

- гильотинных и дисковых ножниц;

- маятниковых пил;

- абразивных пил.

Ножовочные станки (приводные ножовки) и дисковые пилы, представляющие собой диск с режущими зубьями

(очень похожие на тонкие фрезы), используют для разрезания сортового и профильного металла и труб.

Резание осуществляется с охлаждением маслом, водой или мыльной эмульсией. Ленточные пилы имеют форму бесконечной ленты

толщиной 1,0–1,5 мм. Они бывают вертикальными, горизонтальными и наклонными. Ленточные пилы применяют,

как правило, для разрезания чугуна, стали, цветных металлов и сплавов. Потери на прорез ленточной пилой не превышают 1,8 мм.

Фрикционная (беззубая) пила представляет собой тонкий стальной диск, вращающийся от электродвигателя со скоростью 100–140 м/с.

При подаче и вращении вследствие возникающего трения диск нагревает частицы металла в прорези до температуры плавления.

Расплавленный металл заготовки удаляется фрикционной пилой, которую охлаждают воздухом и водой. Фрикционные пилы обеспечивают

высокую производительность, но требуют привода большой мощности. Этими пилами можно разрезать закаленные стальные заготовки и заготовки из белого чугуна.

Электрическая фрикционная пила – это фрикционная пила с вольтовой дугой, которая предназначена для разрезания металлических заготовок.

Вращающийся диск соединен с одним полюсом источника электроэнергии, а разрезаемая заготовка – с другим. Дисковые маятниковые пилы

применяют для разрезания профильного материала, а также труб различного диаметра. Отрезные армированные шлифовальные круги, установленные на маятниковых станках,

применяют для резки неметаллических и металлических заготовок, в том числе из закаленных сталей.

Кроме указанных выше способов, прутки, трубы и заготовки, полученные литьем, ковкой, штамповкой, можно разрезать на станках токарной, фрезерной и строгальной групп.

Радиально-сверлильный станок 2А554

Для проведения операций, связанных с получением отверстий или их обработке, зачастую устанавливается радиально-сверлильный станок 2А554. Выпускается модель Одесским заводом, который специализируется на производстве подобного оборудования. Модель получила широкое применение в случаях, когда нужно проводить обработку заготовок большого диаметра и веса. Большой вес обуславливает то, что возникают проблемы с его перемещением.

Радиально-сверлильный станок 2А554

Рассматривая технические характеристики радиально-сверлильного станка 2А554 следует уделить внимание тому, что во время работы подвижен только рабочий орган, на котором крепится инструмент. Именно поэтому конструкция весьма практична в применении и подходит для обработки самых различных заготовок

Область применения

Станок радиально-сверлильный 2А554 в зависимости от оснащения может применяться для проведения самых различных работ. В качестве примеров можно назвать следующие операции:

- Развертывание отверстий.

- Сверление отверстий самого различного диаметра.

- Зенкерование.

- Обработка торцов.

- Нарезание во внутренней поверхности резьбы.

Рассматриваемый станок радиально-сверлильного типа отличается от типовой конструкции тем, что большая часть органов управления сосредоточено на корпусе рабочей головки.

Основные технические характеристики

Расшифровка названия станка может указать довольно большое количество информации, но большая часть заносится в паспорт.

Производитель занес в паспорт следующую информацию:

- Класс точности радиально-сверлильного станка 2А554 составляет Н. Этот момент определяет то, что использовать эту модель можно для получения весьма точных деталей.

- Работа данного оборудования определяет то, что наибольший диаметр получаемого отверстия составляет 50 мм. При сверлении чугуна показатель повышается до 63 мм.

- Все узлы радиально-сверлильного станка 2А554 рассчитаны на нагрузку, которая возникает при получении подобных отверстий.

- Расстояние от оси шпинделя до заготовки регулируется в диапазоне от 375 до 1600 мм. По рукаву сверлильная головка перемещается на расстояние около 1225 мм.

- Конструкция радиально-сверлильного станка 2А554 предусматривает и быстрое перемещение рукава по колоне со скоростью 1,4 м/мин.

- Для обеспечения высокой функциональности рукав может поворачиваться вокруг оси колонны на 360 градусов. Эта особенность радиально-сверлильного станка 2А554 позволяет проводить обработку заготовок без ее переустановки.

- Технические характеристики определяют то, что размер поверхностной плиты составляет 1020 на 2555 мм. Эти параметры определяют то, каких размеров может устанавливаться заготовка.

- Гильза шпинделя имеет размер 90 м.

- Максимальная частота вращения шпинделя варьирует в пределе от 18 до 2 000 об/мин. Конструкция позволяет устанавливать нужную скорость путем выбора одной из 24 передач. Для переключения скоростей есть специальные рукоятки.

- Отверстие может получаться при достижении усилии 20 кН.

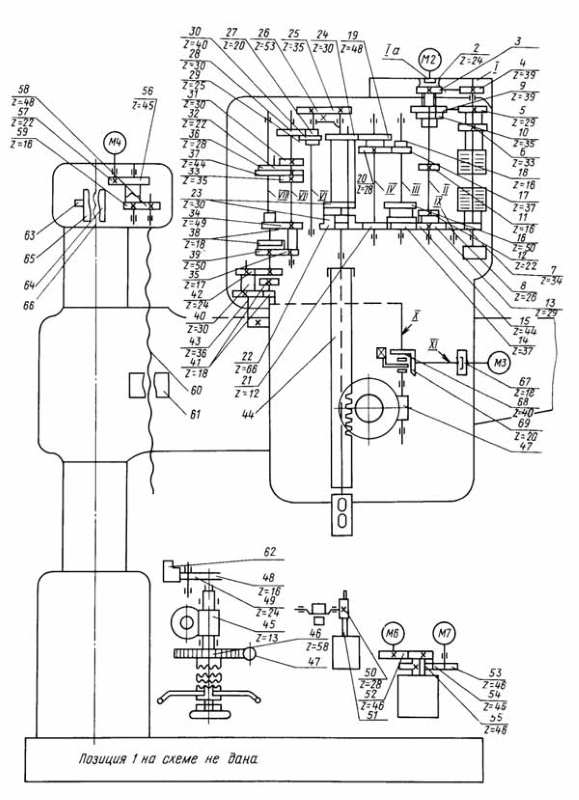

- У радиально-сверлильного станка 2А554 кинематическая схема весьма сложна, для передачи движения устанавливается несколько электрических двигателей. Главное движение передается от двигателя с мощностью 5,5 кВт, привод рукава имеет мощность 2,2 кВт. Кроме этого у станка 2А554 есть система охлаждения, давление в которой создает мотор с мощностью 0,125 кВт.

Кинематическая схема станка 2А554

При рассмотрении особенностей станка 2А554 стоит учитывать, что суммарная мощность всех установленных моторов составляет 8,9 кВт. Масса этой модели составляет 4 700 килограмм, за счет чего существенно усложняется установка.

Рекомендации по эксплуатации

Перед окончательной установкой станка 2А554 следует подготовить рабочую площадку для него. Лучше всего обустроить специальную платформу, которая будет способна выдержать вес оборудования. Затем необходимо проверить компоненты и узлы на отсутствие скрытых и явных дефектов.

После монтажа выполняется подключение к электросети. Она должна быть рассчитана на максимальную мощность оборудования

Поэтому важно изучить все характеристики станка, изменение параметров в зависимости от текущих режимов работы

Кроме этого, во время эксплуатации оборудования следует учитывать такие факторы:

- при возникновении нештатных ситуаций (поломка или сбой в работе) сначала выполняется полное отключение и только затем проводятся ремонтные работы;

- во время работы оборудования запрещается выполнять его чистку, изменять положение заготовки, делать подтягивание болтов и гаек конструкции;

- если происходит формирование сливной стружки — следует вывести сверло из отверстия. В противном случае велика вероятность образования длинной стружки. Она может налипать на режущие кромки сверла или торцы обрабатываемых поверхностей;

- контролировать функциональность противовеса, который необходим для регулировки положения шпинделя.

С рабочим персоналом обязательно проводится инструктаж по технике безопасности, подробно изучаются характеристики станка.

В видеоматериале показан пример работы станка 2А554:

Принцип работы

Представленный вариант РСС делает возможным перемещение головки для высверливания на все 360 градусов. Это стало возможным благодаря вращению поворотной гильзы.

Деталь для обработки устанавливается или фиксируется на основной плите – рабочем столе. Центральная колонна по подъемному механизму перемещается вверх или вниз. Траверса перемещает сверлильную головку по шпинделю для выбора точности буравления отверстия.

Головка РСС имеет несколько скоростей вращения, она требует своевременной и полной смазки. Этого специалисты добились благодаря монтажу системы автоматической подачи смазки, а сам же резервуар с маслянистой основой размещен в основе плиты.

Крутящий момент на шпиндель передается через зубчатые колеса коробки скоростей. Приводом служат асинхронные моторы, количество которых определяется в каждой модели сугубо индивидуально. В представленной модели РСС их семь, радиальный агрегат является мощным.

Оглавление

Радиально-сверлильный станок 2А554 предназначен для сверления отверстий в сплошном материале, рассверливания, зенкерования, а также нарезание резьбы метчиком.

Повышение производительности и функциональных возможностей станка возможны с применением приспособлений и специального инструмента, которые позволяют выполнять выточку внутренних канавок, вырезку круглых пластин, а также работы, характерные для расточных станков.

Фурнитура Кронас по доступным ценам тут!

Устройство радиально-сверлильного станка 2А554

- Плита;

- Система охлаждения;

- Заземление;

- Электрооборудование;

- Цоколь, колона;

- Зажим рукава;

- Рукав;

- Гидрозажим;

- Токосъемник;

- Гидростанция;

- Редуктор;

- Механизм подъема;

- Электрооборудование;

- Механизм ручного перемещения;

- Штурвальное устройство;

- Шпиндель;

- Механизм подач;

- Управление фрикционной муфтой;

- Электрооборудование;

- Ускоренный отвод шпинделя;

- Противовес;

- Зажим головки;

- Насосная станция;

- Система смазки;

- Гидрокоммуникация;

- Главный цилиндр;

- Привод гиропреселектора;

- Гидропремелектор;

- Фрикционная муфта;

- Коробка скоростей;

- Коробка подач 24 скорости;

- Коробка подач 12 скоростей;

- Сверлильная головка;

- Гидропанель

Шпиндель радиально-сверлильного станка

Шпиндель станка 1 расположен в выдвижной пиноли 5. В передней опоре, кроме двух радиальных шариковых подшипников, установлен также упорный подшипник 3, воспринимающий осевую нагрузку при сверлении.

В задней опоре расположенный радиальный и упорный подшипники 7 и 6 соответственно. Затяжка упорных подшипников выполняется через опорную шайбу 8 гайкой 9.

Передача вращательного движения от коробки скоростей к шпинделю выполняется через его хвостовую часть, которая шлицами входит в сопряжение с гильзой коробки скоростей.

Нижняя часть шпинделя имеет конус Морзе 5 для установки режущего инструмента.

На пиноли шпинделя 7 нарезана рейка, предназначенная для передачи движение подачи. Специальной шпонкой 12 обеспечивается ограничение хода шпинделя, конец которого заходит в паз пиноли.

Штырь 2 служить для остановки шпинделя в крайних положения, которые воздействует на микропереключатель 10, размыкая цепи питания электродвигателя.

Сверлильная головка станка

Сверлильная головка состоит из нескольких сборочных единиц. Коробка скоростей и подач расположены в верхней части головки. В задней плоскости прикреплена панель управления гидросистемой. Кроме этого, головка снабжена электрогидравлическими механизмами преднабора (преселекции). Позволяющие производить следующий технологический режим обработки еще до окончания предыдущего.

Размещается она на направляющих рукава, по которым с легкостью перемещается в радиальном направлении.

Легкость перемещения обеспечивается за счет применения комбинированных направляющих качения-скольжения. В отжатом состояние зазор между направляющими головки и рукава составляет 0,03-0,05 мм, а по верхним направляющим головка перемещается по роликам.

Ролики 1 и 4 установлены на шариковых подшипниках 13 на эксцентриковых осях 12.

Регулировка зазора между направляющими осуществляется за счет эксцентриковых осей 17.

Коробка скоростей радиально-сверлильного станка

Коробка скоростей сверлильного станка предназначена для передачи шпинделю 24-х скоростей вращения. Различные скорости вращения шпинделя обеспечиваются за счет переключение соответствующих подвижных блоков. На первом валу расположена фрикционная муфта, служащая для соединения кинематической цепи между приводом электродвигателя и шпинделем.

С верхней муфтой коробка скоростей станка соединяется зубчатым блоком 3 и 4, а с нижней муфтой – зубчатым колесом 24, закрепленным на валу 10, через паразитную шестерню 23.

Плавность и бесшумность работы, а также передача высоких нагрузок обеспечивается за счет изготовления всех зубчатых колес и шестерен из качественной стали, закалкой и последующей шлифовкой.

Коробка подач радиально-сверлильного станка

Коробка подач сверлильного станка расположена между шпинделем и механизмом подачи и получает вращательное движение от шпинделя через зубчатую передачу 1.

Нижними опорами валов 6 и 7 служат гнезда, расположенные в промежуточной плите 4.

На валу 7 расположена переборная шестерня 3. В механизме подачи располагается дополнительная переборная группа.

Технические характеристики

| Наибольший условный диаметр сверления, мм: | |

| в стали 45 ГОСТ 1050-88, НВ 207..229 | 55 |

| в чугуне СЧ20 ГОСТ 1412-85 | 60 |

| Наибольший диаметр нарезаемой резьбы в стали 45 ГОСТ 1050-88 | М42 |

| Вылет шпинделя (max/min), мм | 1600/370 |

| Обозначение конца шпинделя по ГОСТ 24644 | Морзе 5 АТ6 |

| Расстояние от нижнего торца шпинделя до рабочей поверхности плиты (max/min), мм | 1600/580 |

| Наибольшее вертикальное перемещение рукава по колонне, мм, не менее | 720 |

| Наибольшее перемещение сверлильной головки по рукаву, мм | 1280 |

| Ход шпинделя, мм, наибольший на оборот штурвала | 300 |

| Число ступеней частот вращения шпинделя | 12 |

| Пределы оборотов шпинделя, об/мин | 40…1730 |

| Число ступеней рабочих подач | 9 |

| Пределы подач шпинделя, мм/об | 0,06:1,5 |

| Наибольший крутящий момент на шпинделе, Нм | 600 |

| Наибольшее усилие подачи, Н | 20000 |

| Размеры рабочей поверхности плиты, мм: | |

| длина (до фланца колонны) | 1670 |

| ширина | 900 |

| Отключение подачи при достижении заданной глубины сверления | ручное, автоматическое |

| Включение реверса шпинделя при достижении заданной глубины резьбы | ручное, автоматическое |

| Зажим рукава на колонне | автоматический |

| Зажим колонны в цоколе | автоматический |

| Удаление инструмента из шпинделя | механизированное |

| Номинальная мощность электродвигателя привода главного движения, кВт | 4 |

| Класс точности станка ГОСТ 8-82 | Н |

| Габаритные размеры станка, мм, длина/ширина/высота | 2500/900/2700 |

| Масса станка без съемных приспособлений, кг, не более | 3500 |

| Габаритные размеры упаковки, мм, длина/ширина/высота | 2840/1240/3000 |

Входит в комплект и стоимость станка

2К52-1.89.10.000 ключ для электрошкафа – 1 шт.

007.2000.001 Ключ для сливных пробок – 1 шт. 2К522.5500.082 Шайба — 1 шт.

Втулки ГОСТ 13598 Клинья ГОСТ 3025

6100-0142 – 1 шт. 7851-0012– 1 шт.

6100-0144 – 1 шт. 7851-0013– 1 шт.

6100-0146 – 1 шт. 7851-0014– 1 шт.

6100-0147 – 1 шт.

Поставляется по требованию заказчика за отдельную плату

6150-4029-03 патрон сверлильный – 1 шт.

045.0730.000 патрон резьбонарезной с комплектом предохранительных головок М5…М12

7200-0220-02 тиски – 1 шт.

055.0000.010 стол коробчатый – 1 шт.

Радиально-сверлильный станок 2А554

Шпиндель станка 1 расположен в выдвижной пиноли 5. В передней опоре, кроме двух радиальных шариковых подшипников, установлен также упорный подшипник 3, воспринимающий осевую нагрузку при сверлении.

В задней опоре расположенный радиальный и упорный подшипники 7 и 6 соответственно. Затяжка упорных подшипников выполняется через опорную шайбу 8 гайкой 9.

Передача вращательного движения от коробки скоростей к шпинделю выполняется через его хвостовую часть, которая шлицами входит в сопряжение с гильзой коробки скоростей.

Нижняя часть шпинделя имеет конус Морзе 5 для установки режущего инструмента.

На пиноли шпинделя 7 нарезана рейка, предназначенная для передачи движение подачи. Специальной шпонкой 12 обеспечивается ограничение хода шпинделя, конец которого заходит в паз пиноли.

Штырь 2 служить для остановки шпинделя в крайних положения, которые воздействует на микропереключатель 10, размыкая цепи питания электродвигателя.

Сверлильная головка состоит из нескольких сборочных единиц. Коробка скоростей и подач расположены в верхней части головки. В задней плоскости прикреплена панель управления гидросистемой. Кроме этого, головка снабжена электрогидравлическими механизмами преднабора (преселекции). Позволяющие производить следующий технологический режим обработки еще до окончания предыдущего.

Размещается она на направляющих рукава, по которым с легкостью перемещается в радиальном направлении.

Легкость перемещения обеспечивается за счет применения комбинированных направляющих качения-скольжения. В отжатом состояние зазор между направляющими головки и рукава составляет 0,03-0,05 мм, а по верхним направляющим головка перемещается по роликам.

Ролики 1 и 4 установлены на шариковых подшипниках 13 на эксцентриковых осях 12.

Регулировка зазора между направляющими осуществляется за счет эксцентриковых осей 17.

Коробка скоростей сверлильного станка предназначена для передачи шпинделю 24-х скоростей вращения. Различные скорости вращения шпинделя обеспечиваются за счет переключение соответствующих подвижных блоков. На первом валу расположена фрикционная муфта, служащая для соединения кинематической цепи между приводом электродвигателя и шпинделем.

С верхней муфтой коробка скоростей станка соединяется зубчатым блоком 3 и 4, а с нижней муфтой – зубчатым колесом 24, закрепленным на валу 10, через паразитную шестерню 23.

Плавность и бесшумность работы, а также передача высоких нагрузок обеспечивается за счет изготовления всех зубчатых колес и шестерен из качественной стали, закалкой и последующей шлифовкой.

Коробка подач сверлильного станка расположена между шпинделем и механизмом подачи и получает вращательное движение от шпинделя через зубчатую передачу 1.

Нижними опорами валов 6 и 7 служат гнезда, расположенные в промежуточной плите 4.

На валу 7 расположена переборная шестерня 3. В механизме подачи располагается дополнительная переборная группа.

Основные параметры 2A554

| Наибольший диаметр сверления,мм: | |

| в стали | 50 |

| в чугуне | 63 |

| нарезаемой резьбы: | |

| в стали | М52х5 |

| в чугуне | М54х4 |

| Расстояние от оси шпинделя до направляющих колоны,мм: | |

| наибольшее | 1600 |

| наименьшее | 375 |

| Перемещение шпинделя,мм: | |

| наибольшее | 400 |

| на один оборот лимба | 120 |

| на одно деления лимба | 1 |

| Наибольшее перемещение сверлильной головки по колонне,мм | 1225 |

| Наибольший угол поворота рукава вокруг

оси колонны,град |

360 |

| Скорость вертикального перемещения рукава,м/с | 0,023 |

| Пределы частоты вращения шпинделя, об/мин | 18…2000 |

| Наибольший крутящий момент на шпинделе,Нм | 7100 |

| Габаритные размеры станка,мм: | |

| длина | 2850 |

| ширина | 1030 |

| высота | 3430 |

| Масса станка,кг | 4700 |

www.metalstanki.com.ua

Технические характеристики сверлильного станка 2А576

| Наименование параметра | 2М57 | 2А576 | 2А587 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка | Н | Н | |

| Наибольший условный диаметр сверления в стали 45, мм | 75 | 80 | 100 |

| Наибольший условный диаметр сверления в чугуне, мм | |||

| Диапазон нарезаемой резьбы в стали 45, мм | М80х4 | М100х4 | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 500..2000 | 500..2500 | 505..3150 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1500 | 2000 | 2645 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 400..2000 | 400..2000 | 430..2500 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 1100 | 1100 | 1500 |

| Скорость вертикального перемещения рукава по колонне, м/мин | 0,75 | 0,75 | 0,65 |

| Скорость перемещения головки по рукаву, м/мин | 7,0 | 7,0 | |

| Скорость поворота рукава, м/мин | – | – | 4,0 |

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 500 | 630 | |

| Угол поворота рукава вокруг колонны, град | 360 | 360 | |

| Радиус сверления, мм | 750..2750 | 855..3500 | |

| Размер поверхности плиты (ширина длина), мм | 1250 х 2800 | 1800 х 3000 | |

| Диаметр колонны, мм | 500 | 700 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 25 | 50 | |

| Шпиндель | |||

| Диаметр гильзы шпинделя, мм | 115 | 130 | |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 6 | 50АТ5 | 50АТ5 |

| Частота прямого вращения шпинделя, об/мин | 12,5..1600 | 9..1800 | 8..1600 |

| Количество скоростей шпинделя прямого вращения | 22 | 24 | 24 |

| Частота обратного вращения шпинделя, об/мин | 9..1800 | 8..1600 | |

| Количество скоростей шпинделя обратного вращения | 24 | 24 | |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,063..3,15 | ||

| Пределы рабочих подач на один оборот шпинделя, мм/мин | 2..1600 | 2..1600 | |

| Число ступеней рабочих подач | 18 | ||

| Скорость ускоренного перемещения гильзы шпинделя, м/мин | 3,5 | 3,5 | |

| Пределы рабочих подач на один оборот шпинделя при нарезании резьбы, мм | |||

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 |

| Перемещение шпинделя на оборот лимба, мм | 150 | ||

| Наибольший допустимый крутящий момент на шпинделе, Н*м | 1400 | 1600 | 2500 |

| Наибольшее усилие подачи, кН | 32 | 32 | 50 |

| Осевое усилие зажима инструмента, Н | 12000 | 12000 | |

| Зажим рукава на колонне | |||

| Зажим сверлильной головки на рукаве | |||

| Электрооборудование. Привод | |||

| Питающая электросеть, В | 380±38 | 380±38 | 380±38 |

| Цепь управления, В | ~110 | ~110 | |

| Цепь сигнализации, В | ~24 | ~24 | |

| Цепь местного освещения, В | ~24 | ~24 | |

| Электропривод станка, В | 380 | 380 | 380 |

| Количество электродвигателей на станке | 5 | 5 | |

| Электродвигатель привода главного движения, кВт | 7,5 | 7,5 | 11 |

| Электродвигатель привода перемещения рукава, кВт | 3,0 | 3,0 | 4,0 |

| Электродвигатель привода гидрозажима колонны, кВт | 0,5 | 0,55 | 0,55 |

| Электродвигатель привода гидрозажима сверлильной головки, кВт | 0,8 | 0,75 | 0,75 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 |

| Электродвигатель набора скоростей, кВт | 0,01 | 0,01 | |

| Электродвигатель набора подач, кВт | 2,15 | 2,15 | |

| Суммарная мощность установленных электродвигателей, кВт | 14,085 | 18,585 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1500 х 1630 х 4170 | 4180 х 1280 х 4065 | 4850 х 1830 х 4912 |

| Масса станка, кг | 10500 | 12000 | 18000 |

Список литературы:

Станки радиально-сверлильные 2А576, 2А576Ф1, 2А587, 2А587Ф1. Руководство по эксплуатации 2А576.00.00.000 РЭ, 1987

Лоскутов В.В., Сверлильные и расточные станки, 1981, стр.56

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков., 1979

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972

Тепинкичиев В.К. Металлорежущие станки, 1973

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Чернов Н.Н.. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Самодельные электроэрозионные станки

Мы уже упоминали, что в Сети можно обнаружить множество мануалов, как изготовить станки проволочной резки самостоятельно. На самом деле даже собранный своими руками станок — сложное устройство, состоящее из станины, генератора, рабочего стола, ванны для диэлектрика и блока прокачки.

Кроме того, в станке должны размещаться и успешно функционировать системы подачи проволоки, управления, запуска, установки и, конечно же, управления электродом. На самодельном устройстве качественная обработка металла абсолютно не гарантирована. Не лучше ли сэкономить время, нервные клетки и заказать электроэрозионную обработку, цена на которую так невысока.

Основные технические характеристики

Расшифровка названия станка может указать довольно большое количество информации, но большая часть заносится в паспорт.

Производитель занес в паспорт следующую информацию:

- Класс точности радиально-сверлильного станка 2А554 составляет Н. Этот момент определяет то, что использовать эту модель можно для получения весьма точных деталей.

- Работа данного оборудования определяет то, что наибольший диаметр получаемого отверстия составляет 50 мм. При сверлении чугуна показатель повышается до 63 мм.

- Все узлы радиально-сверлильного станка 2А554 рассчитаны на нагрузку, которая возникает при получении подобных отверстий.

- Расстояние от оси шпинделя до заготовки регулируется в диапазоне от 375 до 1600 мм. По рукаву сверлильная головка перемещается на расстояние около 1225 мм.

- Конструкция радиально-сверлильного станка 2А554 предусматривает и быстрое перемещение рукава по колоне со скоростью 1,4 м/мин.

- Для обеспечения высокой функциональности рукав может поворачиваться вокруг оси колонны на 360 градусов. Эта особенность радиально-сверлильного станка 2А554 позволяет проводить обработку заготовок без ее переустановки.

- Технические характеристики определяют то, что размер поверхностной плиты составляет 1020 на 2555 мм. Эти параметры определяют то, каких размеров может устанавливаться заготовка.

- Гильза шпинделя имеет размер 90 м.

- Максимальная частота вращения шпинделя варьирует в пределе от 18 до 2 000 об/мин. Конструкция позволяет устанавливать нужную скорость путем выбора одной из 24 передач. Для переключения скоростей есть специальные рукоятки.

- Отверстие может получаться при достижении усилии 20 кН.

- У радиально-сверлильного станка 2А554 кинематическая схема весьма сложна, для передачи движения устанавливается несколько электрических двигателей. Главное движение передается от двигателя с мощностью 5,5 кВт, привод рукава имеет мощность 2,2 кВт. Кроме этого у станка 2А554 есть система охлаждения, давление в которой создает мотор с мощностью 0,125 кВт.

Кинематическая схема станка 2А554

При рассмотрении особенностей станка 2А554 стоит учитывать, что суммарная мощность всех установленных моторов составляет 8,9 кВт. Масса этой модели составляет 4 700 килограмм, за счет чего существенно усложняется установка.