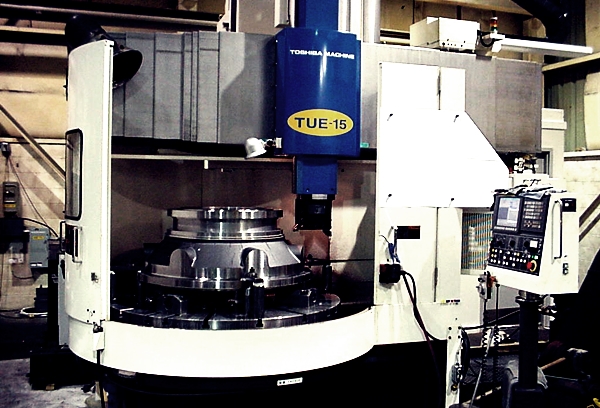

Трубонарезной станок 1А983 с ЧПУ

Рассматриваемый трубонарезной станок может быть оборудован системой автоматического управления. Данное оборудование ощутимо делает быстрее процесс металлообработки и дает возможность добиться отличного качества изделий.

Во время работы на подобном оборудовании, заготовка крепится обоими концами в патроне и люнете. После это оператор станка закладывает специализированную программу, отвечающую за автоматическое убирание дефектных компонентов. Все направляющие детали устройства подвержены закалке и шлифовке. Подобный подход обеспечивает сохранение надежности и показателей эксплуатации оборудования, при этом сохраняя большой уровень точности обработки заготовки.

Трубонарезное станочное оборудование с автоматической системой управления, нередко оборудуют револьверными головками, а еще разными видами токарных патронов.

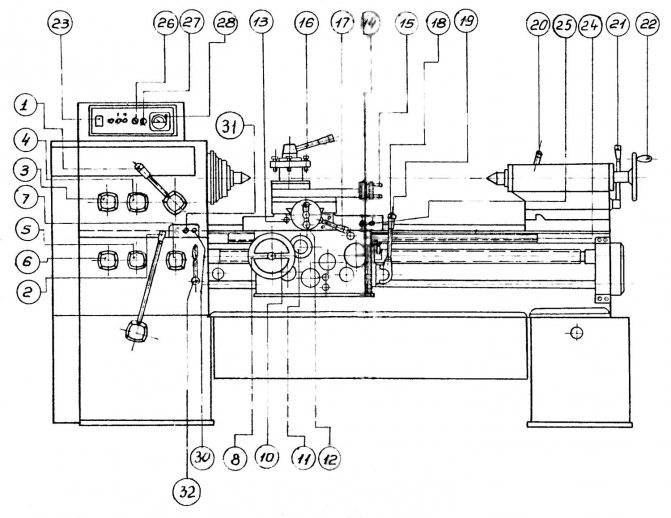

Весь вид трубонарезного станка 1А983

Необходимо также отметить, что особенности конструкции станка 1А983 с автоматическим управлением дают возможность выполнять полный автоматический цикл резьбонарезания. Эта функция реализовывается на станках с числовым программным управлением. С учетом формы заготовки и вида обработки, используют такие варианты циклов:

- однопроходный цикл;

- многопроходный цикл;

- цикл нарезания резьбы плашкой или метчиком.

Подобный подход дает возможность добиться высокой эффективности при относительно минимальном уровне расходов.

Технические параметры станка 1А983

Семейство токарных станков 1А983 имеет следующие технические свойства:

- диаметр трубы-заготовки (относительный параметр);

- — самая большая величина 299 мм;

- — самая маленькая величина 73 мм

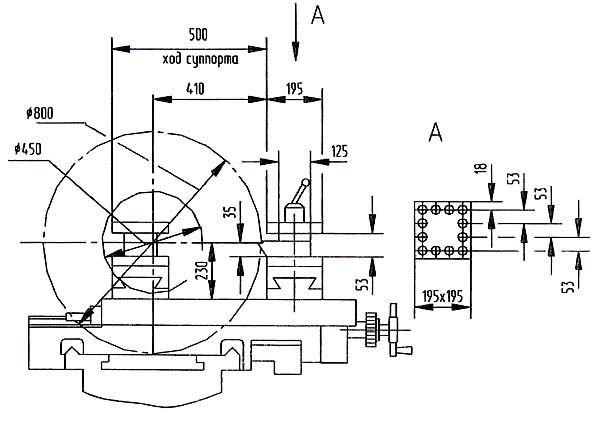

- максимальный диаметр отделываемой заготовки:

- — над станиной 800 мм;

- — над суппортом 450 мм;

- самый большой размер резца — 32 мм;

- самая большая длина обтачиваемой поверхности — 800 мм;

- максимальный ход суппорта:

- — продольное перемещение — 500 мм;

- — поперечное перемещение — 800 мм;

- предельные значения оборотов вращения шпинделя от 8 до 355 оборотов в минуту;

- кол-во передаточных чисел коробки скоростей привода шпинделя — 12;

Силовые характеристики станка 1А983 в себя включают следующие критерии:

- мощность приводной электрические установки – 16 кВт;

- суммарное значение мощности всех электрических двигателей станка – 19,47 кВт;

- самая большая величина крутящего момента шпинделя – 3 + /- 0,5 Нм;

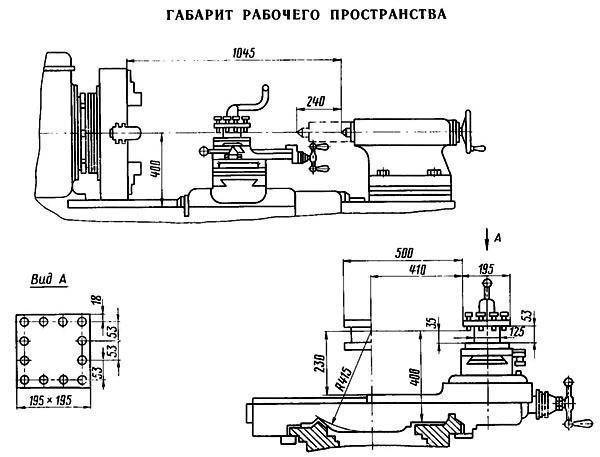

Размеры и габариты пространства для работы станка 1А983

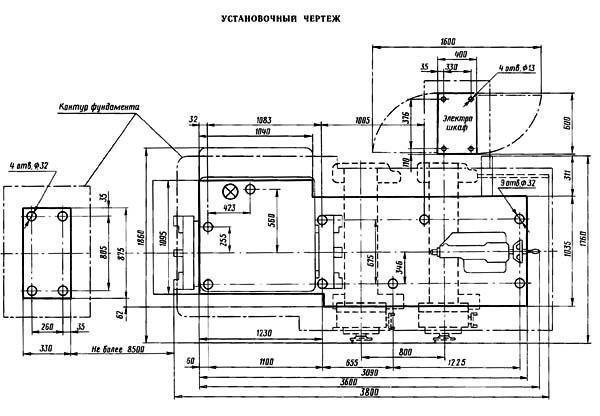

Размеры и габариты и масса станка:

- длина – 3600;

- ширина – 1910;

- высота – 1565;

- масса станка – 8600 кг.

Описание объекта закупки по КТРУ

Правила предусматривают, что описание объекта закупки должно осуществляться в строгом соответствии с КТРУ. При этом в Правилах отсутствует указание на то, что характеристики, используемые в описании, могут быть обязательными и необязательными. Однако, КТРУ предусматривает характеристики, которые не являются обязательными для применения заказчиком.

Нужно запомнить следующие правила:

1) Заказчик обязан использовать обязательные для применения характеристики при описании объекта закупки. В этом случае наименование такой характеристики, а также значение по ней (прим.: в случае, если КТРУ предусматривает несколько значений по одной характеристике, то заказчик вправе выбрать только ОДНО из предусмотренных значений. Выбор заказчиком двух или более значений в рамках одной характеристики, даже если все из них предусмотрены в КТРУ, не допускается) переносится в описание объекта закупки;

2) Применение необязательных характеристик, указанных в КТРУ, является правом заказчика, а не обязанностью. Если заказчик использует необязательную характеристику, содержащуюся в КТРУ, то обосновывать ее применение не нужно;

3) Если заказчик планирует выбрать несколько предусмотренных значений по одной характеристике из КТРУ или установить требования к продукции, не предусмотренные КТРУ, то в этом случае требуется составлять обоснование необходимости установления таких значений и характеристик (прим.: в тех случаях, когда заказчик вправе указывать дополнительные требования к закупаемой продукции);

4) Заказчик не вправе изменять и корректировать наименование предусмотренных КТРУ характеристик и значения по ним даже при наличии обоснования.

Трубонарезной станок модели 1Н983/СА901

Диаметр отверстия в шпинделе

310/320

Условный диаметр обрабатываемой трубы, мм наибольший / наименьший

299 / 73

Наибольший диаметр обрабатываемого изделия, мм – над станиной / над суппортом

800 / 450

Наибольшее сечение резцов, мм

32х32

Количество позиций инструмента

4

Наибольшая длина точения, мм – с конусной линейкой

800 / 420

Частота вращения шпинделя об/мин

8-355

Число скоростей шпинделя

12

Пределы рабочих подач суппорта: – продольных мм/об / поперечных мм/об

0,06…2 / 0,028…0,936

Количество подач суппорта, мм – продольных / поперечных

48 / 48

Пределы шагов нарезаемых резьб: – метрических, мм / дюймовых, число ниток/дюйм

1…28 / 28…1

Наибольший угол поворота конусной линейки, градус:

+-10

Быстрое перемещение,м/с(м/мин)- продольное / поперечное

0,088(5,3) / 0,037(2,2)

Мощность электродвигателя главного привода кВт

17

Габаритные размеры, мм (РМЦ 1000)

3600х1910х1565

Масса станка без люнета поддержки, кг (РМЦ 1000 мм/2000 мм)

8600/11700

Суппорт

С помощью суппорта инструмент может передвигаться вдоль и поперёк станины. Вдоль его движение происходит по направляющим станины, поперёк — резцедержатель двигается по направляющим каретки. Эти движения совершают вручную или при включении механической подачи.

Для получения конических поверхностей на трубе используют кронштейн, с закреплённой на нём конусной линейкой. Кронштейн закреплён на каретке и имеет пазы для перемещения салазок. Конусная линейка задаёт нужный угол. По ней движется ползушка, связанная тягой с кронштейном. Результатом этого изменяется поперечная подача суппорта. Конусную линейку также используют для нарезания конических резьб.

Для приведения в движение суппорта используют набор шестерён, размещённых внутри фартука. Движение суппорту задают ходовые винт и вал. Для нарезания резьбы используют ходовой винт. При включении ходового вала получают ускоренный ход суппорта.

Технические характеристики станка 1Н983

| Наименование параметра | 1Н983 | 1А983 | 1М983 |

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Диаметр обрабатываемой трубы, мм | 70..260 | 73..299 | 73..299 |

| Длина обрабатываемой трубы, мм | 6000 | ||

| Наибольший диаметр заготовки над станиной, мм | 830 | 800 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 450 | 450 | |

| Межцентровое расстояние (РМЦ), мм | 1000, 2000, 3000, 4000 | ||

| Высота центров, мм | 400 | 400 | |

| Наибольшая длина точения без конусной линейки, мм | 800 | 1000, 2000, 3000, 4000 | 800 |

| Наибольшая длина точения с конусной линейкой, мм | 420 | 500 | 420 |

| Длина конусной линейки, мм | 660 | ||

| Наибольшая масса устанавливаемой заготовки в центрах, кг | 5000 | 5000 | |

| Наибольшая масса устанавливаемой заготовки в патроне, кг | 2000 | 2000 | |

| Шпиндель | |||

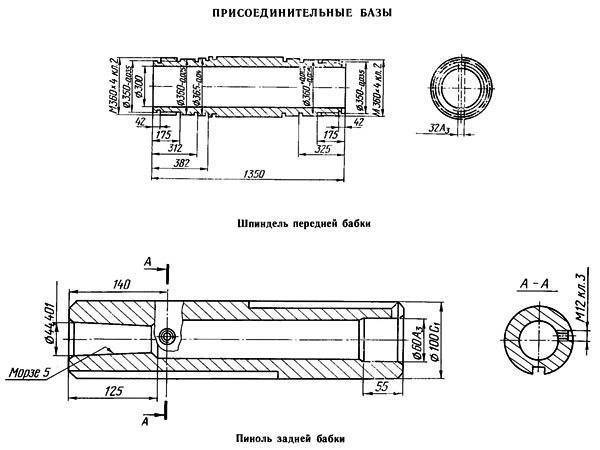

| Диаметр сквозного отверстия в шпинделе, мм | 300 | 310 | 310 |

| Число ступеней частот прямого вращения шпинделя | 12 | 12 | 12 |

| Частота прямого вращения шпинделя, об/мин | 8..355 | 8..355 | 8..355 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | |||

| Наибольший крутящий момент на шпинделе, кНм | 3 | 3 | 3 ± 0,5 |

| Наличие механизированного зажима кулачков патрона | да | да | да |

| Подачи | |||

| Наибольшая длина хода каретки суппорта, мм | 800 | 1000 | 800 |

| Наибольший поперечный ход суппорта, мм | 500 | 500 | 500 |

| Цена деления лимба при поперечном перемещении суппорта, мм | 0,05 | 0,05 | 0,05 |

| Перемещение суппорта за один оборот лимба при поперечном перемещении суппорта, мм | 5 | 5 | 5 |

| Перемещение суппорта за один оборот лимба при продольном перемещении суппорта, мм | 300 | 300 | 300 |

| Число ступеней продольных и поперечных подач | 32 | ||

| Пределы рабочих подач продольных, мм/об | 0,064..1,025 | 0,06..2,0 | 0,06..2,0 |

| Пределы рабочих подач поперечных, мм/об | 0,031..0,0458 | 0,028..0,936 | 0,028..0,936 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 3,6/ 1,3 | 5,3/ 2,2 | 5,3/ 2,2 |

| Количество нарезаемых резьб метрических | |||

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 1..28 | 1..28 |

| Количество нарезаемых резьб дюймовых | |||

| Пределы шагов нарезаемых резьб дюймовых | 24..2 | 28..2 | 28..2 |

| Наибольшее усилие резания в продольном направлении, кН | 15 | 6,8 | |

| Наибольшее усилие резания в поперечном направлении, кН | 13 | 3,7 | |

| Наличие гидроотскока | да | да | да |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 |

| Наибольшая высота резцов, мм | 32 х 32 | 32 х 32 | 32 х 32 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 |

| Внутренний конус пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее поперечное перемещение задней бабки, мм | ±10 | ±10 | ±10 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 5 | 5 | 5 |

| Электродвигатель главного привода, кВт (об/мин) | 14,5 | 16 | 16 |

| Электродвигатель быстрых перемещений суппорта, кВт (об/мин) | 1,1 (1420) | 1,1 (1420) | 1,1 (1420) |

| Электродвигатель зажима изделия, кВт (об/мин) | 2 (900) | 2 (900) | 2 (900) |

| Электродвигатель смазки коробки скоростей, кВт (об/мин) | 0,27 (1450) | 0,27 (1450) | 0,27 (1450) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 | 3600 х 1910 х 1565 |

| Масса станка, кг | 9050 | 10300 | 9100 |

Классификация станков ЧПУ, их характеристика и обозначения

Для расшифровки обозначений моделей станков используются буквенно-цифровые обозначения, поэтому вы должны знать, какую букву (цифру) используют для определения степени автоматизации, класса точности, назначения станка.

Технологические группы

Если проводить классификацию станочного оборудования по виду основных операций, то их можно разделить на следующие технологические группы:

- Фрезерная группа и сверлильно-расточная. Так как современное фрезерное оборудование довольно универсально, и может растачивать, сверлить, зенкеровать, то грань между фрезерной, сверлильной и расточной группой довольно условна.

- Токарная.

- Шлифовальная.

- Зубообрабатывающая.

- Многоцелевые станки или обрабатывающие центры.

Этой же классификацией каждой из групп присвоен свой номер. У токарных станков — 1-й номер, фрезерных — 6-й, сверлильных и расточных — 2-й, у разных станков — 9-й

Когда приходится расшифровывать маркировку, обращайте внимание на первую цифру. Именно она означает технологическую группу оборудования

Степень автоматизации

В управляющих системах СЧПУ, которыми оборудуются станки с программным обеспечением, тоже есть свои схемы классификации. Здесь разделение идет по следующим параметрам:

- Назначение. Выпускаются позиционные, прямоугольные, непрерывные, комбинированные станочные системы управления.

- Способ загрузки. Программное обеспечение в систему может устанавливаться через диск, флеш-носитель, магнитную или перфорированную ленту.

- Тип привода: шаговый, ступенчатый, регулируемый.

- Число управляемых (одновременно) координат и погрешности их задания.

Степень автоматизации оборудования обозначается Ф «N», и в его маркировке стоит на последнем месте.

- Ф1 — механизм оснащен устройством цифровой индикации. Координаты перемещения вводятся с клавиатуры, каждый раз на один кадр программы.

- Ф2 — в оборудовании используется позиционная (в сверлильных и координатно-расточных группах) или прямоугольная (во фрезерных, токарных и расточных группах) система управления.

- Ф3 — оборудование с контурными или непрерывными СЧПУ. Используя их можно обрабатывать поверхности любой степени сложности.

- Ф4 — ЧПУ станком управляет многооперационная комбинированная СЧПУ, в которой совмещаются возможности контурного и позиционного управления.

- Ц — цикловое программное управление. Самая дешевая и простая система автоматизации. Устанавливается на машины для производства однотипных деталей. Система циклового управления используется на станках с 2-3 точками позиционирования.

В маркировку обязательно вводятся индексы, отражающие наличие устройств автоматической смены инструмента (АСИ). Обозначаются они буквами: «Р» — смена и фиксация инструмента, осуществляются поворотом револьверной головки, «М» — смена инструмента из специального барабана, так называемого, инструментального магазина. В маркировке моделей отечественных станков ЧПУ это буквенное обозначение ставят перед видом системы программного управления Ф «N».

Расположение органов управления токарно-винторезным станком 16Б20П

Расположение органов управления токарно-винторезным станком 16Б20п

Перечень органов управления токарно-винторезного станка 16Б20П

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой или левой резьбы

- Рукоятка выбора типа резьбы и вида работы (нарезание резьбы или подача)

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки величины подачи или резьбы

- Маховичок ручного продольного перемещения каретки суппорта

- Рукоятка включения и выключения гайки ходового винта

- Маховичок зажима лимба продольной подачи

- Кнопка вывода реечной шестерни из зацепления при нарезании резьб

- Рукоятка поперечного перемещения суппорта

- Кнопка включения механического перемещения верхнего суппорта (резцовых салазок)

- Рукоятка зажима от проворота ходового винта для перемещения верхнего суппорта (резцовых салазок)

- Рукоятка подачи верхнего суппорта (резцовых салазок)

- Рукоятка поворота, индексации и зажима резцовой головки

- Рукоятка включения, останова и реверса шпинделя

- Мнемоническая рукоятка суппортной группы

- Кнопка ускоренного перемещения фартука и суппорта

- Рукоятка зажима пиноли задней бабки

- Рукоятка зажима задней бабки на направляющих станины

- Маховичок перемещения пиноли задней бабки

- Кнопка включения ходового винта напрямую

- Выключатель сети питания

- Кнопка включения электродвигателя на I скорость

- Кнопка включения электродвигателя на II скорость

- Кнопочная станция пуска и останова главного электродвигателя

- Выключатель подачи и резьбы

- Выключатель насоса СОЖ

- Амперметр главного электродвигателя

- Стоп станка

- Толчок

- Левая рукоятка включения, останова и реверса шпинделя

Перечень составных частей токарно-винторезного станка 16Б20П

- Станина РМЦ 1400 мм — 16Б20П-010

- Станина РМЦ 1000 мм — 16Б20П-011

- Станина РМЦ 710 мм — 16Б20П-012

- Ножка левая — 16Б20П-013

- Ножка правая — 16Б20П-014

- Шпиндельная бабка — 16Б20П-020 (опоры подшипников «Гамет»)

- Коробка скоростей — 16Б20П-024

- Задняя бабка — 16Б20П-030

- Суппорт с механической подачей — 16Б20П-040

- Суппорт без механической подачи — 16Б20П-044 (только для станка с РМЦ 1400 мм)

- Резцедержатель — 16Б20П-043

- Каретка с механической подачей — 16Б20П-050

- Каретка без механической подачи — 16Б20П-051 (только для станка с РМЦ 1400 мм)

- Фартук — 16Б20П-060

- Коробка подач — 16Б20П-070

- Коробка передач — 16Б20П-080

- Таблица настройки сменных шестерен (гитары) — 16Б20П-081

- Патрон поводковый — 16Б20П-090

- Фланец переходной к трех-кулачковому патрону Ø250 мм — 16Б20П-095

- Инструмент

- Привод быстрого хода

- Ходовой винт РМЦ 1400 мм — 16Б20П-152

- Ходовой винт РМЦ 1000 мм — 16Б20П-153

- Ходовой винт РМЦ 710 мм — 16Б20П-154

- Шкивы главного привода — 16Б20П-160 (только для станка с РМЦ 710 и 1400, Nшп = 16..1600)

- Шкивы главного привода — 16Б20П-161 (только для станка с РМЦ 1400, Nшп = 12,5..1250)

- Шкивы главного привода — 16Б20П-162 (только для станка с Nшп = 20..2000)

- Шкивы главного привода — 16Б20П-163 (только для станка с РМЦ 1000, с Nшп = 16..1600)

- Электрооборудование — 16Б20П-180

- Таблица чисел оборотов и подач — 16Б20П-225 (для станка с Nшп = 16..1600)

- Таблица чисел оборотов и подач — 16Б20П-226 (для станка с РМЦ 1400, Nшп = 12,5..1250)

- Таблица чисел оборотов и подач — 16Б20П-227 (для станка с Nшп = 20..2000)

- Смазка централизованная — 16Б20П-240

- Охлаждение — 16Б20П-250

- Охлаждение — 16Б20П-261

- Лимбы и механизм отключения рукоятки переднего винта — 16Б20П-52

- Левая рукоятка управления шпинделем — 16Б20П-071

Изготовители и поставщики трубонарезных станков

Большой выбор трубонарезного оборудования предоставлен на официальных сайтах самых разных производственных объединений.тметим наиболее ведущих изготовителей и поставщиков трубонарезного оборудования:

- ОАО «Рязанский станкостроительный завод»;

- ЗАО «Коломенский завод тяжёлых станков»;

- ООО «Тбилисский станкостроительный завод»;

- ООО «СКБ-ЗТС»;

- ОАО «Саста»;

- компания ООО «RuStan»;

- компания «RusStanko»;

- компания «Абамет»;

- компания «Flagma».

Электросхема трубонарезных станков, также и электросхема представленного станка, находятся в открытом доступе в сети интернет. Также не требует большого труда скачать его паспорт и инструкцию по эксплуатированию.

Не обращая внимания на то, что с конструктивной точки зрения, трубонарезной станок 1А983 по множеству показателей уступает собственным современным аналогам, он не перестает пользоваться популярностью в разных областях товарного производства и народного хозяйства во многом благодаря собственной надежности и ремонтопригодности.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

1Н983_1

Назначение и область применения

Трубонарезной станок 1Н983 является более совершенной моделью станка 1а983.

Трубонарезной станок 1Н983 предназначен для обтачивания концов труб, включая точение конусов и нарезания на них резьб: метрических дюймовых модульных питчевых конических в условиях единичного и мелкосерийного производства.

На станке можно обрабатывать штанги, замки, переводники, детали трубных соединений (нарезка резьбы НКТ, НКМ ГОСТ 633-80, нарезка резьбы на обсадные трубы ОТТМ, ОТТГ, Батресс ГОСТ 832-80, нарезка замковой резьбы на бурильных трубах, переводниках и т.д.), применяемые для добычи и транспортировки нефти и природного газа и в нефтедобывающей промышленности.

Станок имеет конусную линейку для обработки конических поверхностей и нарезания конических резьб.

Обрабатываемая труба пропускается через полый шпиндель и зажимается двумя механизированными четырехкулачковыми патронами диаметром 720 мм. Другой конец трубы поддерживается люнетом. Шпиндель имеет прямое и обратное вращение.

Класс точности станка Н.

Шероховатость обработанной поверхности V5.

Аналоги трубонарезного станка 1Н983

1А983, 1М983 — Ø800 — производитель Саста, ОАО г. Сасово

9М14 — Ø630 — производитель Тбилисское станкостроительный завод им. Кирова

CT832.10, CT832.12, CT832.14 — Ø830 — производитель Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг

Габаритные размеры рабочего пространства трубонарезного станка 1Н983

Посадочные и присоединительные размеры шпинделя станка 1Н983

Установочный чертеж трубонарезного станка 1Н983

Технические характеристики станка 1Н983

| Наименование параметра | 1Н983 | 1А983 |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Диаметр обрабатываемой трубы, мм | 70..260 | 299 |

| Длина обрабатываемой трубы, мм | 6000 | |

| Наибольший диаметр заготовки над станиной, мм | 830 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 450 | |

| Межцентровое расстояние (РМЦ), мм | 1000, 2000, 3000, 4000 | |

| Высота центров, мм | 400 | |

| Наибольшая длина точения без конусной линейки, мм | 800 | 1000, 2000, 3000, 4000 |

| Наибольшая длина точения с конусной линейкой, мм | 420 | 500 |

| Длина конусной линейки, мм | 660 | |

| Наибольшая масса устанавливаемой заготовки в центрах, кг | 5000 | |

| Наибольшая масса устанавливаемой заготовки в патроне, кг | 2000 | |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 300 | 310 |

| Число ступеней частот прямого вращения шпинделя | 12 | |

| Частота прямого вращения шпинделя, об/мин | 8..355 | 8..355 |

| Число ступеней частот обратного вращения шпинделя | ||

| Частота обратного вращения шпинделя, об/мин | ||

| Наибольший крутящий момент на шпинделе, кНм | 3 | 3 |

| Подачи | ||

| Наибольшая длина хода каретки суппорта, мм | 800 | 1000 |

| Наибольший поперечный ход суппорта, мм | 500 | 500 |

| Число ступеней продольных и поперечных подач | 32 | |

| Пределы рабочих подач продольных, мм/об | 0,064..1,025 | 0,06..2,0 |

| Пределы рабочих подач поперечных, мм/об | 0,031..0,0458 | 0,028..0,936 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 3,6/ 1,3 | 5,3/ 2,2 |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 1..28 |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 24..2 | 28..2 |

| Наибольшее усилие резания в продольном направлении, кН | 15 | 6,8 |

| Наибольшее усилие резания в поперечном направлении, кН | 13 | 3,7 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 |

| Наибольший угол поворота резцовых салазок, град | ±90 | ±90 |

| Цена деления лимба, мм | 0,05 | 0,05 |

| Задняя бабка | ||

| Наибольшее перемещение пиноли, мм | 240 | 240 |

| Внутренний конус пиноли | Морзе 5 | Морзе 5 |

| Наибольшее поперечное перемещение задней бабки, мм | ±10 | ±10 |

| Электрооборудование | 5 | |

| Количество электродвигателей на станке | ||

| Электродвигатель главного привода, кВт | 14,5 | 16 |

| Электродвигатель быстрых перемещений суппорта, кВт | 1,1 | |

| Электродвигатель зажима изделия, кВт | 2 | |

| Электродвигатель смазки коробки скоростей, кВт | 0,27 | |

| Электродвигатель насоса охлаждения, кВт | 0,125 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 |

| Масса станка, кг | 9050 | 10300 |

Электрический станок для резки труб Станок для резки медных / стальных труб Пластиковый инструмент для резки нержавеющей стали Ручной инструмент для резки труб | |

Логистические перевозки

Пожалуйста, прочтите следующие советы перед покупкой. Если возникнут проблемы, пожалуйста, свяжитесь с нами.

Если вы выберете «способ доставки продавца» (368,42 долл. США), мы поможем организовать отгрузку морским путем и доставку в ближайший морской порт! Если доставка осуществляется морем, после прибытия в морской порт назначения, покупатель должен оплатить сборы порта назначения (такие как сборы за обработку терминала, сборы за документы, сборы за хранение и т. Д.), Налог на таможенное оформление и получение товаров.Если вы выберете DHL / ARAMEX / FEDEX, TNT, UPS, ECT, мы поможем вам организовать доставку международной экспресс-доставкой и напрямую по вашему адресу (ДВЕРЬ ДО ДВЕРИ)! 1) Чтобы защитить ваши товары и избежать повреждений в процессе доставки, когда вы получаете посылку, покупатели должны внимательно осмотреть посылку / товары, прежде чем подписывать квитанцию о получении товара. Если есть какие-либо повреждения, свяжитесь с местным отделением ARAMEX / DHL / FedEx, чтобы задать претензии и претензии, ИЛИ свяжитесь с нами в течение 24 часов.Затем сделайте фотографии поврежденной машины и упаковки, немедленно отправьте нам сообщение, мы поможем вам решить проблемы. 2) Если у вас возникли проблемы с товаром или доставкой, пожалуйста, дайте нам возможность решить любую проблему. Мы понимаем, что у вас могут быть проблемы и разочарования, и сделаем все возможное, чтобы решить эти проблемы. 3) И ваш отзыв чрезвычайно важен для нашего магазина, если вы удовлетворены нашим продуктом и нашим сервером, после подтверждения этого заказа, пожалуйста, оставьте нам положительный отзыв и 5 звезд, мы также дадим вам «ИДЕАЛЬНЫЕ 5 ЗВЕЗД», Когда вы оцениваете время доставки, пожалуйста, учитывайте международный транзит.Ваше признание сделает нас более уверенными в развитии бизнеса и улучшит качество обслуживания.

Станок 1Н983 — где купить, оплата, доставка, гарантия

Продажа станка 1Н983 производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможно другое процентное соотношение и другой порядок оплаты, согласованный со специалистом отдела продаж нашего предприятия и прописанный в Договоре поставки. Доставка оборудования производится автомобильным и железнодорожным транспортом компаний-перевозчиков ООО «Деловые Линии», ООО «ПЭК», «Байкал-Сервис», ООО «Желдорэкспедиция» и другими, сторонними перевозчиками посредством транспортно-логистических компаниий, а также транспортом Покупателя или нашей компании. Расходы по транспортировке груза оплачивает Покупатель, если иное не указывается в Договоре поставки. Гарантия на трубонарезной станок 1Н983 — 12 мес. Предприятие-производитель оставляет за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а точную стоимость оборудования спрашивайте у наших менеджеров по продажам станков и КПО!

Если Вам необходимо купить Трубонарезной станок 1Н983 звоните по телефонам:

в Москве +7 (499) 372-31-73 в Санкт-Петербурге +7 (812) 245-28-87 в Минске +375 (17) 246-40-09 в Екатеринбурге +7 (343) 289-16-76 в Новосибирске +7 (383) 284-08-84 в Челябинске +7 (351) 951-00-26 в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78 в Самаре +7 (846) 201-07-64 в Перми +7 (342) 207-43-05 в Ростове-на-Дону +7 (863) 310-03-86 в Воронеже +7 (473) 202-33-64 в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Трубонарезной станок 1Н983 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

голоса

Рейтинг статьи

Устройство

Спецификация основных узлов токарного станка 163 определяет следующие позиции:

- Литая станина (16301Б001) на двух тумбах. Служит для создания основы, восприятия всех нагрузок и определение компоновки. На ней установлены направляющие, служащие для перемещения подвижных узлов и их надежного позиционирования. Дефекты «рельсов» быстро сказываются на качестве, и их приходится восстанавливать или менять.

- Коробка скоростей (передняя бабка) (16302001Г) токарного 163. Основной элемент, расположенный в корпусе коробки – это шпиндель, установленный на двух сложных подшипниках. Они не только обеспечивают ровное вращение без люфтов, но и восприятие нагрузок от подач. Режимы меняются с помощью блока шестерен и рукояток управлениями ими, выведенными на переднюю панель бабки.

- Задняя бабка (16303001А). Её можно смещать на требуемое расстояние и надежно фиксировать. Непосредственно зажатие и центрирование детали осуществляется пинолью, выдвигаемой за счет вращения маховичка.

- Суппорт (16304001А) крестового типа характеризуется возможностью регулируемого перемещения верхней части. Благодаря этому реализована возможность производить обточку конических поверхностей. Для длинных и коротких конусов применяется своя техника, дающая превосходный результат. Каретка суппорта обеспечивает продольное перемещение, а за поперечное – отвечают салазки резцовые. Предусмотрено автоматическая продольная подача под воздействие винта, проходящего сквозь гайку. Данное соединение требует периодического контроля и регулировки. В отличие от большинства других моделей, в 163 автоматизировано смещение резца сразу в двух направлениях.

- Фартук (16306001Г) закрытого типа. Он необходим для преобразования вращения зубчатых колес и винта в линейное, необходимое для подачи. Оригинальная конструкция позволяет управлять всем устройством с помощью единственной рукоятки. Встроенная кнопка дает возможность работать с ускоренными перемещениями суппорта.

- Коробка подач (16307001А) закрытого типа. Вращающий момент шпинделя так же используется для механизации перемещения суппорта. Через гитару (16308001А) со сменяемыми шестернями (16308001А) зубчатой передачи вращение передается в коробку подач, там преобразуется и задает равномерное поворачивание винта продольного с нужной скоростью.

- Охлаждение (16334001А). Принудительная подача СОЖ (смазывающе-охлаждающей жидкости) непосредственно в зону резания позволяет качественно увеличить режимы резания и повысить стойкость инструмента. От этого зависят, как производительность, так и технологические возможности.

- Электрооборудование (16380001). Прежде всего, это электродвигатели, ходящие в комплект, а так же кнопки включения, электроприборы управления и контроля. Их объем по сравнению с современными моделями совсем невелик, но они требуют внимания и поддержания в исправном состоянии.

В типовой набор токарно-винторезного станка 163 так же входят люнеты неподвижный (16310001) и подвижный (16311002А), которые для данного оборудования просто необходимы, принимая во внимание предельное межцентровое расстояние и соответствующие габариты продукции

Станки 1Н983/СА901/1М983,1А983 (СА983), СА984

Диаметр (Ø) отверстия шпинделя, мм

310

340

Наибольший Ø обрабатываемого изделия, мм:

– над станиной

800

800

– над суппортом

450

450

Наличие гидроотскока:

Нет

Да

Наличие механизированного зажима кулачков патрона:

Да

Да

Наибольшая масса устанавливаемого изделия, кг:

– в патроне

2000

2000

– в центрах

5000

5000

Наибольшая высота резцов, мм:

32

32

Пределы частот вращения шпинделя, об./мин:

8…355

8…355

Пределы рабочих подач суппорта, мм/об.:

– продольных

0,06…2,0

0,06…2,0

– продольных для исполнения -01

0,09…2,67

– поперечных

0,028…0,936

0,028…0,936

– поперечных для исполнения -01

0,042…1,179

Пределы шагов нарезаемых резьб:

– метрических, мм

1…28

1…28

– дюймовых, ниток на дюйм

28…1

28…1

Наибольший крутящий момент на шпинделе, кНм:

3±0,5

3±0,5

Мощность электродвигателя главного привода, кВт:

15

15

Масса станка (вместе с отдельно расположенным оборудованием), кг:

не более 10300

не более 10300

Габаритные размеры, мм:

– длина

3600± 100

3600± 100

– ширина

2005±150

2005±150

Описание конструкции основных узлов токарно-винторезного станка 1М65

Станина

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы и механизмы станка.

На верхней части станины расположены три призматические направляющие, из которых передняя и задняя являются базой каретки, а средняя — базой задней бабки.

Внутри станины имеются наклонные люки для отвода стружки и охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины имеются ниши, в одной из которых смонтирован электродвигатель главного привода, а в другой — электронасос охлаждения с резервуаром для охлаждающей жидкости. Корыто для сбора охлаждающей жидкости выполнено монолитным с корпусом станины.

В правой части станины на передней стенке смонтирован кронштейн со встроенными в него опорами ходового винта и ходового вала.

Для предотвращения провисания ходового винта и ходового вала в станке с РМЦ = 5000 мм имеются две подвески.

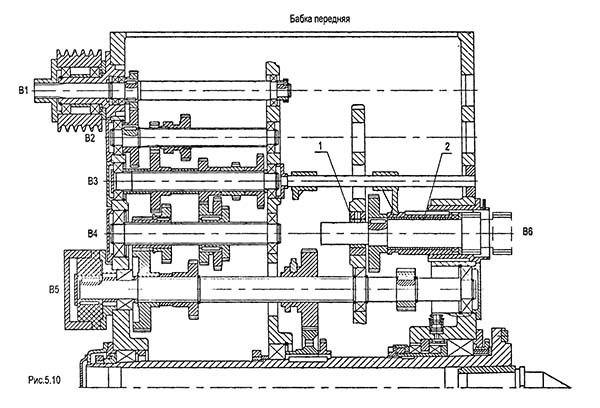

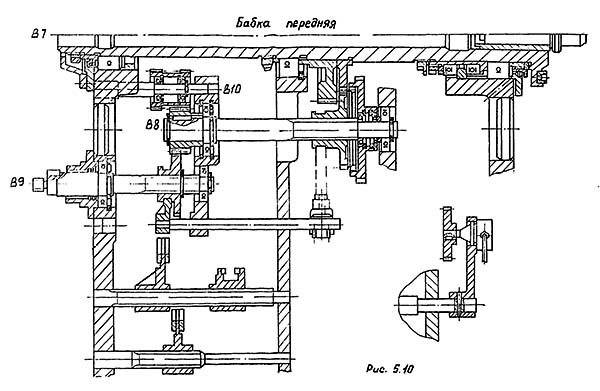

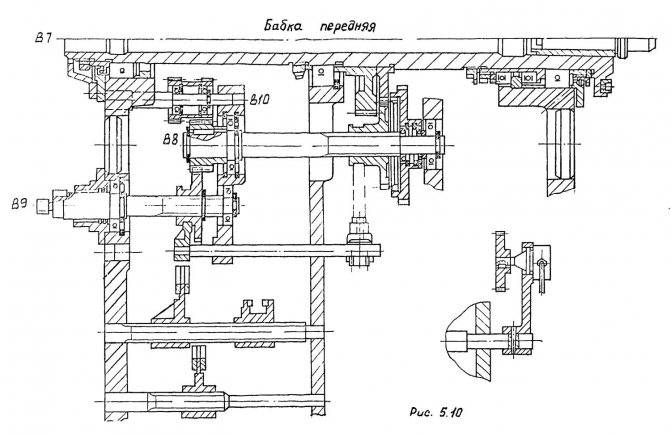

Бабка передняя

Шпиндельная бабка токарно-винторезного станка 1м65

Шпиндельная бабка токарно-винторезного станка 1м65

Бабка передняя устанавливается на левой головной части станины, фиксируется штифтами и крепится болтами.

В корпусе шпиндельной бабки смонтированы:

- электромагнитная муфта для торможения шпинделя

- шпиндельный узел

- звено увеличения шага в 8 раз

- механизм изменения направления перемещения каретки или нарезании резьб

- механизм настройки скоростей шпинделя

- вилки перемещения блоков шестрен

- рукоятки переключения и другой детали

- система смазки

- электрошкаф

Шпиндель смонтирован на трех опорах качения, из которых передняя и задняя регулируемые.

Бабка задняя

Бабка задняя перемещается по направляющим станины от редуктора ручного перемещения вращением валика.

В пиноль бабки встроен вращающийся шпиндель, у которого подшипники передней опоры регулируются с помощью гаек.

В шпинделе бабки задней имеется прорезь для лапок хвостового режущего инструмента.

Суппорт

Суппорт крестовой конструкции имеет продольное перемещение вместе с кареткой по направляющим станины, а поперечное по направляющим каретки.

Оба перемещения осуществляются механически при помощи крестового переключателя и вручную вращением маховика и рукоятки каретки.

Резцовые салазки, несущие четырехпозиционную резцедержку, перемещаются вручную и механически по направляющим поворотной части, которую можно повернуть вокруг оси на любой угол.

Каретка станков с устройством цифровой индикации снабжена преобразователем линейных перемещений, который соединяется с винтом поперечных перемещений с помощью сильфонной муфты.

Отсчет поперечного перемещения может осуществляться по лимбу и по табло УЦИ.

Фартук

Фартук станка выполнен закрытого типа со съемной передней крышкой. Движение суппортной группе передается механизмом фартука от ходового вала или ходового винта.

Благодаря наличию в фартуке четырех электромагнитных муфт управление механическим перемещением суппортной группы сосредоточено в одной рукоятке, причем направление включения рукоятки совпадает с направлением подачи.

Возможно включение быстрого хода суппорта в направлении наклона рукоятки управления.

Благодаря обгонной муфте, вмонтированной в фартук, включение быстрого хода возможно при включенной подаче. Электродвигатель ускоренного хода установлен на фартуке.

В фартуке смонтирован механизм предохранительной муфты, исключающий поломку станка при перегрузках.

Коробка подач

Коробка подач закрытого типа со съемной передней крышкой.

Механизм коробки подач позволяет получить первый ряд подач и все нарезаемые на станке резьбы, не прибегая к изменению настройки сменных шестерен.

Для получения второго ряда подач устанавливаются сменные колеса: a = 42, b = c = 126.

Комплектация станка

В состав станка входит патрон четырехкулачковый несамоцентрирующий диаметром 1000 мм.

Для обработки нежестких деталей станок снабжен двумя люнетами — подвижным и неподвижным.

Люнет подвижный крепится на каретке и поддерживает деталь непосредственно около резца. Диаметр охвата сухарями обеспечивается в пределах от 70 до 250 мм.

Люнет неподвижный устанавливается на направляющих станины в любом месте и закрепляется болтом, с помощью прихвата.

Он снабжен сухарями и роликами, которые устанавливаются в зависимости от условий обработки.

Диаметр охвата обрабатываемой детали в люнете неподвижном обеспечивается в пределах от 70 до 380 мм.