4 Как изготовить самодельный шлифовальный агрегат?

Стоимость оборудования, производимого на заводах, достаточно высока. Не каждый человек готов выложить «кругленькую» сумму за агрегат, которым он будет пользоваться время от времени. В подобных ситуациях имеет смысл сделать простейший шлифовальный станок своими руками. Его изготовление, поверьте, не такое сложное, как может показаться.

Главными составляющими элементарной самодельной установки для шлифовки разных материалов являются два барабана, станина и электрический двигатель. Станину легко вырезать из толстого стального листа, мотор можно взять от «отправленной на пенсию» стиральной машины, а барабаны сделать из древесно-стружечных плит. Давайте посмотрим, как сделать шлифовальный станок своими руками со станиной с геометрическими параметрами 50х18 см.

Рабочий стол для станины с такими габаритами должен иметь размеры примерно 18х16 см. Одну из сторон базы для станка нужно максимально ровно обрезать (с этой стороны мы затем подсоединим к станине электродвигатель). Вручную обрезку произвести будет затруднительно, поэтому подобную операцию лучше выполнить на фрезерном агрегате. Затем необходимо будет сделать три отверстия в станине и прочно прикрепить к ней вырезанный рабочий стол при помощи болтов, после чего присоединить и электродвигатель (нужно, чтобы он прилегал к базе агрегата максимально плотно и надежно).

Обратите внимание! Электромотор от «стиралки» или иного электротехнического устройства должен располагать мощностью не менее 2,5 киловатт и выдавать около 1500 оборотов в минуту. При меньшей мощности самодельный шлифовальный станок будет функционировать неэффективно

При грамотном выборе требуемого диаметра ведущего и натяжного барабана необходимость в монтаже редуктора отпадает.

Для тех случаев, когда лента на самодельной шлифмашине будет вращаться со скоростью не более 20 метров в секунду, рекомендуется изготавливать барабаны диаметром порядка 20 сантиметров. Натяжной барабан будет вращаться на подшипниках вокруг оси (неподвижной), а ведущий нужно закрепить на валу привода. Желательно сделать небольшой скос со стороны натяжного барабана. Это необходимо для того, чтобы шлифлента плавно контактировала с рабочей площадкой.

Сам процесс изготовления барабанов из ДСП очень прост. Берете плиты, распиливаете их на дощечки 20х20 сантиметров и комплектуете полученные заготовки в один пакет толщиной 24 сантиметра. Затем протачиваете его до нужного сечения (в нашем случае – до 20 см).

На барабаны желательно натянуть небольшую по ширине (не более трех сантиметров) резину с камер мопеда либо велосипеда. Ширина абразивной ленты, с помощью которой будет выполняться шлифование, должна равняться приблизительно 20 сантиметрам. Ленту можно сделать из обычного наждачного полотна, разрезав его на отрезки нужной ширины и склеив их между собой.

Применение шлифовального станка с ЧПУ

Компания «Cutmaster» выпускает современное оборудование, которое повышает продуктивность производственного процесса. С его помощью выполняется черновая шлифовка и резка заготовок, а также финишная обработка сложных профилей и конструкций, рельефных поверхностей и прочих изделий, требовательных к уровню точности. Кроме того, на шлифовальном станке с ЧПУ осуществляется изготовление, заточка и переточка разнообразных инструментов.

Механизмы автоматического управления агрегатов функционируют корректно благодаря:

замкнутой программной системе, которая компенсирует неточности геометрических параметров и деформации из-за температурного воздействия;

бесперебойному контролю скорости подач и частоты вращения;

возможности высокой точности измерения, что обеспечивает правильное позиционирование обрабатывающего инструмента;

автоматической компенсации изнашиваемости круга.

Для шлифовального станка с ЧПУ любой модели у нас можно подобрать расходники и комплектующие. По данному вопросу обращайтесь к консультантам нашей компании. За эксплуатацию, сервисное обслуживание, профилактический и аварийный ремонт отвечают сотрудники отдела техподдержки.

«Cutmaster» выпускает универсальное и надежное оборудование с ЧПУ, поэтому купить многофункциональный шлифовальный станок для оптимизации производственного процесса будет правильным решением. Оформляйте заказ по телефону или оставляйте онлайн-заявку.

Как правильно выбирать станки?

Есть несколько правил выбора. Ориентируясь на них, получится подобрать хорошее оборудование для работы или хобби:

- Мощность двигателя.

- Максимальная толщина обработки заготовок.

- Возможность точной настройки угла обработки.

- Размеры станка.

- Максимальный размер заготовок, с которым можно работать на станке.

Чем выше мощность двигателя, тем лучше. Однако избыточная мощность может сопровождаться высокими расходами на электричество. Если работать на оборудовании часто, расход электричества значительно увеличится. Максимально возможная толщина обработки важна для станков, где выставляется зазор. В первую очередь это калибровочное оборудование

Для точильно-шлифовальных и ленточных станков это неважно, как и настройка угла обработки деталей

Важный критерий выбора — внешние габариты. Станок может весить до нескольких тонн. Профессиональные станки, предназначенные для использования на производстве, нельзя будет разместить в маленькой мастерской или гараже. Для домашнего пользования есть много оборудования, имеющего компактные размеры. В них используются дешевые расходники. Такие установки имеют достаточный функционал, чтобы выполнить бытовые задачи.

Устройства станков

Степень выравнивания поверхности зависит от вида абразива и конструктивных особенностей агрегата. Обеспечить качественное шлифование щеточным и ручным инструментом сложно, поскольку при механизации процесса можно повысить производительность и довести точность размеров деталей до максимального уровня.

Рассмотрим устройство типичного шлифовального станка:

- рабочий орган, представленный абразивной поверхностью;

- станина с особыми размерами и формой, позволяющая размещать заготовку под небольшим углом;

- приспособление, позволяющее вести круговую обработку;

- упор, позволяющий выполнять горизонтальную обработку.

При производстве станины часто используют чугун или сталь, так как этим материалы могут выдержать большую нагрузку перераспределить ее для устранения вибраций. При создании подобного приспособления самостоятельно, чаще используют чугун, так как он имеет меньшую стоимость.

Основные характеристики

Существует несколько основных моментов, которые требуется учитывать при выборе модели. К ним можно отнести:

Мощность – главный параметр. Она определяется тем, какой мотор установлен. Для производственных нужд зачастую устанавливают двигатели мощностью 1 кВт и более. В быту достаточно использовать электродвигатель мощность 400 Вт

Также стоит обращать внимание на то, к какой сети может быть подключен двигатель: 220 В или 320 В;

Ширина рабочей поверхности влияет на результат. Чем больше установленная лента или барабан, тем большую производительность имеет модель, но увеличение габаритов создает проблемы с размещением.

Скорость движения абразивного элемента

Скорость вращения выходного шпинделя фиксирована, но скорость движения абразива может быть различной. Это возможно благодаря специальному приводу.

Размеры станка важны для размещения агрегата в мастерской или цеху.

Данные моменты следует учитывать при выборе подходящей модели.

Панель управления

Панель управления используется для постановки задач плоскошлифовальному станку. Панель управления есть только на станках с УЦИ и ЧПУ. УЦИ — это устройство цифровой индикации, ЧПУ — числовое программное управление.

Числовое программное управление позволяет создавать программы, по которым будет производиться обработка на плоскошлифовальном станке. Оно оправдано при широком промышленном производстве разнообразных деталей. Если перечень шлифовальных операций ограничен, то выгодней использовать устройство цифровой индикации, в котором заранее запрограммированы распространённые операции.

На нашем сайте размещены высокоточные станки с управлением через УЦИ, что значительно удешевляет их по сравнению со станками с ЧПУ, при этом оставляя широкий ассортимент возможностей по плоскошлифовальным работам.

О типах бесцентрово-шлифовальных устройств

Станки этого вида обычно используются для:

- обрабатывания различных деталей, любой длины, с большими или маленькими диаметрами,

- шлифовки деталей с достаточно сложными внешними профилями.

У этих станков обычно бывает высокая производительность и очень точная обработка. Но, к сожалению, для мелкосерийных и небольших индивидуальных производств их использование затруднительно, так как довольно сложно делать переналадку этих устройств, так как для этого потребуются значительные временные затраты, обслуживающий персонал, имеющий высокую квалификацию.

Такие сложности связаны с технологическими особенностями этих шлифовочных станков, к примеру:

- существование в них ведущих, шлифовочных заточных кругов,

- наличие специальных правящих устройств, которые обеспечивают придание необходимых конфигураций поверхностям любых кругов (шлифовочного и ведущего вида),

- фиксация закрепления опорного вида специальных ножей,

- присутствие механизмов для компенсирования подач нужного типа кругов, обрабатывания изделий,

- установка требуемого положения для загрузочно-разгрузочных видов устройств.

Плоскошлифовальные станки

Плоскошлифовальный станок служит для обработки деталей и заготовок с плоской поверхностью. Но на некоторых отдельных моделях есть опция шлифовки и круглой формы деталей.

Конструкционной особенностью плоскошлифовального станка является способ крепления обрабатываемого материала, которое происходит не стандартным способом – в патроне, а при помощи мощного электромагнита непосредственно на рабочей поверхности агрегата.

В зависимости от типа работы плоскошлифовальные станки подразделяются на две группы:

- работающие основной поверхностью абразивного круга;

- работающие его периферийной частью.

Первая группа отличается довольно высоким коэффициентом производительности. Такие станки обеспечивают высокую точность обработки (8-10 класс). Управление станком может производиться как и вручную, так и при помощи блока ЧПУ.

Устройство и принцип работы

Устройство внутришлифовального станка следующее:

- станина;

- стойка;

- шпиндель;

- рабочий стол;

- шлифовальный диск;

- электродвигатель;

- элементы управления или блок с ЧПУ;

- система охлаждения;

- корпус;

- узла для крепления заготовки.

Принцип работы следующий:

- закрепляется деталь;

- устанавливается подходящий по размерам и параметрам шлифовальный круг;

- запускается станок;

- круг медленно вводится внутрь заготовки таким образом, чтобы снималась определённая часть поверхностного слоя;

- сначала проводится черновая обработка со снятием крупных шероховатостей, затем тонкая;

- количество проходов круга внутри заготовки определяется требованиями к результату, а также сложностью обработки.

Как происходит внутренняя шлифовка

О системах ЧПУ для шлифовальных станков

Для шлифовальных станков используют системы ЧПУ от самых простых — однокоординатных до пяти-шести и даже по восьми координатных, в станках, работающих несколькими кругами. Взаимосвязь между оператором и системой ЧПУ шлифовального станка осуществляется в диалоговом режиме. В системе управления применяются встроенные диагностические системы, повышающие надежность станков.

Наиболее распространены круглошлифовальные станки с ЧПУ, дающие максимальный эффект при обработке с одной установки многоступенчатых деталей типа шпинделей, валов электродвигателей, редукторов, турбин и т. д. Производительность повышается в основном в результате снижения вспомогательного времени на установку заготовки и съем готовой детали, на переустановку для обработки следующей шейки вала, на измерение и т. д. При обработке многоступенчатых валов на круглошлифовальном станке с ЧПУ достигается экономия времени в 1,5-2 раза по сравнению с ручным управлением.

При создании шлифовальных станков с ЧПУ возникают некоторые технические трудности, которые объясняются следующими причинами. Процесс шлифования характеризуется, с одной стороны, необходимостью получения высокой точности и качества поверхности при минимальном рассеянии размеров, с другой стороны, — особенностью, заключающейся в быстрой потере размерной точности шлифовального круга вследствие его интенсивного изнашивания в процессе работы. В этом случае в станке необходимы механизмы автоматической компенсации изнашивания шлифовального круга. ЧПУ должно компенсировать деформации системы СПИД, температурные погрешности, различия припусков на заготовках, погрешности станка при перемещении по координатам и т. д. Измерительные системы должны иметь высокую разрешающую способность, обеспечивающую жесткие допуски на точность позиционирования. Например, в круглошлифовальных станках такие приборы обеспечивают непрерывное измерение диаметра заготовки в процессе обработки.

На российском рынке представлено практически все мировое производство шлифовальных станков с ЧПУ. Но начнем обор этого оборудования с продукции отечественных предприятий, точнее, с продукции предприятий СНГ.

Обязанности наладчика и оператора

Как уже было сказано ранее, наладчик выполняет большее количество функций. В его прямые обязанности входит:

- подбор инструмента и его проверка;

- подбор наладки;

- установка инструмента и патрона;

- переключение переключателя в режим «От станка»;

- проверка системы (сначала на холостом ходу);

- введение программоносителя;

- проверка данных на нем;

- крепление заготовки, перевод станка в состояние «По программе»;

- обработка заготовки (только первой);

- сравнение полученного результата с конечной целью, при необходимости – внесение корректировок;

- повторная обработка детали в том же режиме.

Если при повторной обработке нарушений не обнаружено, наладчик переводит станок в режим «Автомат». Это все обязанности наладчика. Далее со станком взаимодействует оператор. В его непосредственные обязанности входит:

- замена масел;

- чистка рабочей зоны;

- смазывание патронов;

- проверка станка;

- проверка точности параметров оборудования.

Включать станок можно только после полной проверки всех его систем

Особое внимание необходимо уделять надежности крепления приборов/инструмента

Важно также определить, подходит ли заготовка техпроцессу агрегата

Назначение станков

Круглошлифовальные агрегаты применяются для работы с наружной цилиндрической поверхностью. Заготовка устанавливается в центрах и патроне. Чтобы добиться необходимого результата, заготовка может подаваться поперечным и продольным способом. Самыми популярными станками являются те, на которых можно работать с разными размерами деталей. Отдельные модели могут использоваться для получения особо крупных деталей. Чаще всего это встречается в промышленном производстве.

В универсальных станках с центрами направление вращения заготовки располагаются противоположно направлению вращения абразива. Эти модели используются в различных видах производства.

Круглошлифовальный станок применяется на конечном этапе производства. Бесцентровые модели используются после этапа токарной обработки, фрезерования, сверления и пр.

Применение

Задача шлифовального станка состоит в том, чтобы придать изделию привлекательный вид, удалив шероховатости с его поверхности. В зависимости от типа устройства и зернистости используемого абразива шероховатость на выходе может составлять от нескольких микрон до сотых его долей.

Данные инструменты позволяют одновременно решить несколько задач. Шлифовальный станок выполнит:

- заточку различных инструментов;

- выравнивание наружных и внутренних поверхностей деталей из дерева или металла, в том числе со сложной геометрией;

- обработку резьбовых изделий и всевозможных зубчатых колес;

- проточку ленточных, спиральных или шпоночных канавок в изделиях из тугоплавких сплавов.

Шлифовальный станок незаменим при обработке деталей из хрупких материалов, там, где другие способы воздействия могут стать причиной поломки заготовки. Он позволяет в широких пределах регулировать скоростные характеристики обработки, постепенно сглаживая все шероховатости.

Техника безопасности

Очень часто люди получают травмы различной степени по причине несоблюдения элементарных правил техники безопасности

Для того чтобы избежать таких неприятных последствий работы, нужно изучить меры предосторожности и правила работы со шлифовальным станком

- Всегда надо работать только в защитных очках. Любой материал может в любой момент раскрошиться от воздействия оборудования, а его кусочки разлетятся в разные стороны и могут попасть в глаз. А ещё были случаи, когда шлифовальный камень из-за старости подвергался разрушению. Это тоже может стать причиной поражения открытых участков тела.

- Если имеются длинные волосы, то необходимо работать в шапочке, которая не даст локонам попасть во вращающиеся детали оборудования.

- Никогда нельзя стоять прямо перед станком. Лучше сделать полшага в сторону. Тогда никакая деталь не отлетит в туловище.

- Работать на станке нельзя в перчатках, поскольку их может затянуть внутрь вместе с рукой.

- Запрещается обрабатывать детали на шлифовальном станке в длинной одежде, поскольку ткань может легко намотаться на движущиеся предметы.

- Категорически запрещается подпускать к агрегату ребёнка. Нужно сразу предупредить его, что это не игрушка. В том случае, если такой аппарат стоит дома, то электрический шнур надо после работы подвешивать высоко, чтобы ребёнок не дотянулся до него и не подключил устройство к сети.

Как править шлифовальный круг

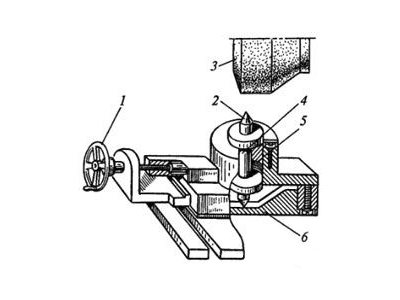

Массовое и крупносерийное производство содержат устройства для правки на шлифовальных бабках станков. Единичное и мелкосерийное производство получают заданный профиль на шлифовальном круге посредством съемного приспособления. Оно ставится на стол станка (рис. 6).

Алмаз для правки 2 крепят в державке 4, которая двигается. Снизу в державке устроен наконечник для выполнения работы. Он усилием пружины 5 прижат к копиру 6. От поворота маховика 1 державка двигается вдоль копира, передавая его профиль на шлифовальный круг 3. Идентичным приспособлением осуществляется правка круга для шлифования с прямым профилем по гладкому копиру.

Рис. 6. Универсальное приспособление для правки кругов на плоскошлифовальных станках: 1 – маховик; 2 – правящий алмаз; 3 – шлифовальный круг; 4 – держава; 5 – пружина; 6 – копир

Технологические возможности шлифовальных станков с ЧПУ

Шлифовальные станки с ЧПУ пока не нашли достаточного распространения. Это связано со многими трудностями, возникшими при создании такого типа оборудования. Одним режущим инструментом, а им является абразивный круг, практически невозможно обработать многообразные поверхности заготовки. Пока не найдено удачных конструктивных решений автоматической смены шлифовальных — кругов. Этому препятствуют как соображения техники безопасности, так и трудности в перестройке механизма правки для разных профилей кругов.

Наиболее распространенными являются круглошлифовальные, внутришлифовальные и плоскошлифовальные станки широ кого назначения. В то же время шлифованию подвергают наружные и внутренние поверхности сложной формы с прямолинейной образующей. Такие поверхности имеют детали вырубных штампов и пресс-форм, шаблоны, втаторы насосов и др. До последнего времени их обрабатывали на малопроизводительных профилешлифовальных и координатно-шлифовальных станках после трудоемкой технологической настройки оборудования.

Оснащение ЧПУ

Оснащение программным управлением станков для обработки криволинейных поверхностей с прямолинейной образующей позволяет резко повысить производительность труда. В настоящее время для таких работ выпускают две группы станков с ЧПУ со шпинделем, ось которого перпендикулярна рабочей поверхности етола (контурно-шлифовальные), и со шпинделем, ось которого параллельна рабочей поверхности стола (профилешлифовальные).

Станок МА396ФЗ

Типичным представителем станков первой группы является контурно-шлифовальный станок с ЧПУ мод. МА396ФЗ, по компоновке напоминающий координатно-расточной или бесконсольный фрезерный станок с вертикальным шпинделем.

Основное назначение станка — шлифование открытых и закрытых поверхностей с прямолинейной образующей, параллельной оси шпинделя станка. В режиме врезного шлифования возможна обработка поверхностей с непрямолинейной образующей. Для этого необходимо соответствующим образом заправить фасонный шлифовальный круг. При обработке отверстий шпиндель с абразивным кругом вместе с рабочим совершает еще и планетарное движение.

Приводы подач координатных перемещений стола и салазок (X’ и Y’) — шаговые электродвигатели с гидроусилителями, дискретность перемещений 0,001 мм. Станок имеет третью управляемую координату U: перемещение пиноли прибора алмазной правки круга. Привод пиноли осуществляется непосредственно от шагового двигателя, дискретность перемещения 0,002 мм. На станке предусмотрена автоматическая компенсация износа круга за счет команд от устройства ЧПУ.

Малая дискретность отсчета, автоматическая выборка зазоров и компенсация накопленных погрешностей ходовых винтов и зоны нечувствительности, а также исполнение станка по классу В обеспечивают достижение качества обработки, которое характеризуется следующими показателями: точность размеров — 0,02 мм; повторяемость размеров — 0,002 мм; неперпендикулярность образующей к базовому торцу — 0,008 мм на длине 80 мм; непрямолинейность образующей 0,002 мм; шероховатость обработанной поверхности детали из стали Ra = 0,02-0,08 мкм, из чугуна и алюминия Ra = 0,2-0,25 мкм, из хрома Ra = 0,125-0,16 мкм.

Изготовление своими руками

Создание станка своими руками потребует на начальном этапе понять, какими характеристиками он должен обладать, а затем подобрать готовый чертёж или найти готовый подходящий в специальной литературе. Далее нужно создать смету затрат на основе деталировки, оценить необходимость изготовления оригинальных деталей либо закупить готовые аналоги.

Для создания внутришлифовального станка потребуется подготовить следующие компоненты и инструменты:

- станину, являющейся основой конструкции, минимальный размер должен составлять 180х160 мм, конструируется из дерева или стальной плиты;

- основание, создаётся из тонколистовой стали, толщина которой не менее 0,5 мм;

- подобрать подходящий по мощности электродвигатель, проводку, выключатель;

- закупить крепёжные элементы;

- сконструировать из стали направляющие для перемещения станины;

- приобрести ручки для регулировки положения режущего диска относительно заготовки;

- тиски для крепления заготовки;

- шлифовальный диск;

- крепления для шлифовального диска.

Процесс сборки:

- Изготавливается стальная станина. На ней вырезается место под установку площадки с двигателем.

- На нижнюю часть крепится основание.

- С противоположной от двигателя стороны на станину устанавливаются тиски или зажимной барабан для заготовок с креплением на болты. Центрируется положение относительно осевой линии.

- Устанавливаются параллельно салазки, на которые крепится двигатель на специальной платформе.

- На вал двигателя крепится фланец для установки шлифовального диска.

- К платформе двигателя крепится барабан, предназначенный для её смещения относительно закреплённой заготовки.

- Подключается к двигателю проводка, пусковая кнопка.

- Монтируются защитные экраны.

- Станок ставится на место для его эксплуатации, выполняется тестовый запуск. При обнаружении проблем, устраняются неполадки.

Как выбрать инструмент

Во первых, нужно определиться, для какого вида и объема работ понадобится инструмент, будут ли это разовые работы или шлифмашинка нужна для постоянного использования в мастерской или на производстве.

Если это одноразовая работа, после которой шлифовальная машина больше не понадобится, а под рукой есть дрель, шуруповерт или болгарка, то стоит обратить внимание на шлифовальные насадки для этих инструментов. Если они подойдут для выполнения работы, то так вы сэкономите свое время и деньги

Когда работы носят периодический характер, а их объем не велик, то стоит обратить внимание на реноватор. Этот инструмент не только сможет выполнить шлифовку, но и пригодится в дальнейшем, т.к

он незаменим при редких, небольших работах по дереву, металлу, даже плитке в труднодоступных местах. В домашнем хозяйстве он может заменить кучу других инструментов.

Реноватор с насадками

Если инструмент необходим в мастерской для постоянных работ, где требуется как грубая зачистка, так и финишная шлифовка, в т.ч. в трудно доступных местах, то понадобятся сразу два или три инструмента:

- Комбинация из ленточной, эксцентриковой и дельташлифовальной машины будет серьезным ударом по бюджету, но может покрыть все потребности сразу. В итоге получаем быструю зачистку и быструю финишную шлифовку, а так же обработку, недоступных для предыдущих моделей, углов.

- Комбинация из плоскошлифовальной и дельташлифовальной машины будет не так эффективна на больших объемах подготовительных работ по грубой зачистке древесины, на это потребуется больше времени.

- Комбинация из эксцентриковой и дельташлифовальной машины будет еще медленнее, но результат шлифовки будет лучше.

Для выполнения редких столярных работ дома или в сарае, мастерской подойдут более дешевые модели шлифовальных машин. Бытовые машинки могут быть рассчитаны на ограниченное по времени использование с перерывами.

О сборке самодельного приспособления стоит задуматься, только если есть собственная мастерская или сарай, где есть все необходимые материалы, а так же место для установки инструмента. Так же понадобится много времени, терпения и понимания, для чего он понадобится.

Важные характеристики

Характеристики, на которые нужно обратить внимание при выборе:

Потребление мощности, так как от нее зависит производительность. При этом мощности сравнивают между моделями, а не между типом машинок.

Есть ли у аппарата встроенная система пылеотведения на подошве, вывод для подсоединения пылесоса. Без нее частицы пыли будут мешать: портить поверхность изделия, забиваться в абразив, уменьшая эффективность работы. Чем больше дырочек на подошве — тем лучше, они должны быть равномерно разнесены по всей ее площади.

Чем длиннее шнур питания — тем лучше

Удлиннитель компенсирует этот недостаток, но таскать за собой на шнуре коробку с розеткой не очень удобно.

Рукоятки должны удобно лежать в руке, для этого на них делают резиновые накладки.

Все кнопки должны переключаться во все положения без усилий и лежать на рукоятке так, чтобы не нужно было перехватываться для их нажатия.

Обратите внимание на вес. С легким инструментом удобно работать на вертикали

Тяжелыми моделями проще управлять.

Наличие функции «плавный старт» — когда обороты набираются постепенно. От нее зависит ресурс инструмента, также приятнее, когда инструмент начинает работать плавно, а не рывком.

Должна быть возможность регулировать количество оборотов. Для шлифовки, используют большое количество оборотов, но есть места, где нужно аккуратно обработать поверхность изделия на небольших оборотах.

Функция защиты от перегрева продлевает жизнь агрегату.

У моделей с зажимами для наждачной бумаги нужно проверить, удобно ли они расположены, легко ли защелкиваются. Замена абразивного полотна не должна становиться проблемой.

2 Как классифицируется оборудование для шлифования?

Шлифовальные станки по металлу могут причисляться к разным видам. Самыми распространенными являются круглошлифовальные агрегаты, способные обрабатывать заготовки сечением от 2,5 до 60 сантиметров. В них горизонтальный вращающийся шпиндель находится на салазках. Шлифуемая деталь совершает перемещение в патроне либо на центрах задней и передней бабки.

Если используется настольный шлифовальный станок, в нем продольное возвратно-поступательное движение совершается рабочим столом. А вот на больших агрегатах за движение отвечает специальная шлифовальная бабка. Круглошлифовальные установки используются для обработки конических и цилиндрических изделий. Аналогичную конструкцию имеют и другие станки круглошлифовальной группы:

- Врезные. Они работают по технологии врезания – рабочий инструмент подается поперечно по отношению к обрабатываемой детали. Их отличие от обычных агрегатов для «круглого» шлифования металла заключается в более высокой мощности и показателе жесткости конструкции.

- Универсальные. Могут работать с торцовыми поверхностями, имеют стол и переднюю бабку поворотного типа (вращение производится вертикально). На универсальном оборудовании допускается обрабатывать заготовки не более 30 сантиметров в диаметре.

- Вальцешлифовальные. Установки для обработки в центрах профильных и цилиндрических вальцов сечением от 40 до 100 сантиметров, располагающие особыми устройствами, позволяющими получать поверхности вогнутого и выпуклого типа.

- Станки для работы с шатунными шейками коленвалов. Специализированное круглошлифовальное оборудование с двумя кругами (реже с одним) и специальным зажимом, который фиксирует шейку.

Реже используются плоскошлифовальные станки, обрабатывающие заготовки длиной от 20 до 500 см, шириной от 15 до 100 см, сечением от 30 до 200 см. Они бывают горизонтальными и вертикальными (в зависимости от того, как монтируется шпиндель), а также двух- либо одноколонными. Шлифовальный станок для работы с плоскими деталями обрабатывает их торцом либо периферией инструмента. Допускается установка на агрегат добавочных механизмов для обработки очень сложных контуров.

Разновидностью плоскошлифовальных агрегатов считаются двухсторонние станки, которые без проблем обрабатывают одновременно две плоские поверхности. Они также бывают горизонтальными и вертикальными. Шлифуемые заготовки в них размещают на подающем устройстве, находящимся между шлифинструментом. Для обработки отверстий (конических, цилиндрических) нередко применяются внутришлифовальные установки. Настольный вариант таких станков шлифует отверстия от 1 до 10 см, а производственные агрегаты без труда справляются с отверстиями до 100 см.

В производственных условиях применяются и другие виды шлифовальных агрегатов:

- Полировальные. На них монтируют матерчатые ремни (их называют бесконечными) с нанесенным порошком-абразивом либо мягкие шлифовальные круги. Операция полирования производится вручную.

- Хонинговальные. Станки для снятия небольших припусков (на сечение заготовки – не более 0,04–0,08 мм).

- Шлифовально-отделочные. Такой шлифовальный станок используется для обработки брусками-абразивами поршней, валов и аналогичных им деталей сечением 10–20 см.

- Бесцентрошлифовальные. С их помощью доводят до требуемых показателей шероховатость наружных поверхностей изделий.