Аналоги станка

Цель использования станка ТВ-16 – обучить и привить навыки у учащихся для работы по металлообработке. ТВ-16 осваивается учеником достаточно быстро, а навыки работы на нем можно легко перенести на оборудование, использующееся на крупных предприятиях. ТВ-16 сняли с производства, поскольку перестало справляться с необходимым объемом работы, что привело к появлению современных аналогов с большими возможностями использования. На базе распространенных моделей станков, в том числе и ТВ-16, создаются усовершенствованные конструкции с оригинальной компоновкой. Особенно популярны стали импортные аналоги токарных станков.

Токарный станок TSA 16

Польский токарный станок TSA-16 обладает следующими достоинствами:

- Легким управлением.

- Надежностью.

- Возможностью обработки деревянных и пластмассовых заготовок (не только из металла).

- Высокой точностью.

- Небольшой стоимостью.

- Маленькими размерами.

Токарно-винторезный настольный станок TSB 16

Один из настольных вариантов полнофункциональных токарных станков для обтачивания небольших изделий из металла. Дополнительная конфигурация, которая входит в комплект к станку, расширяет его возможности применения. Станок TSB 16 польского производства обладает мощностью сверления 30 мм, несколькими ступенями регулирования частоты вращения и другими высокотехническими характеристиками.

голоса

Рейтинг статьи

Принцип работы

Производились школьные токарные cтанки по металлу в СССР для обучения подростков токарному делу на простом и безопасном оборудовании. Они работали по принципу большого универсального токарного станка, но все функции и устройство были упрощены. Движение шпинделя и суппорта происходило от одного двигателя, расположенного непосредственно под коробкой скоростей. Ведущий вал со шкивом на конце выходил непосредственно в гитару. Отсутствие коробки передач делало схему работы простой, управление прямое.

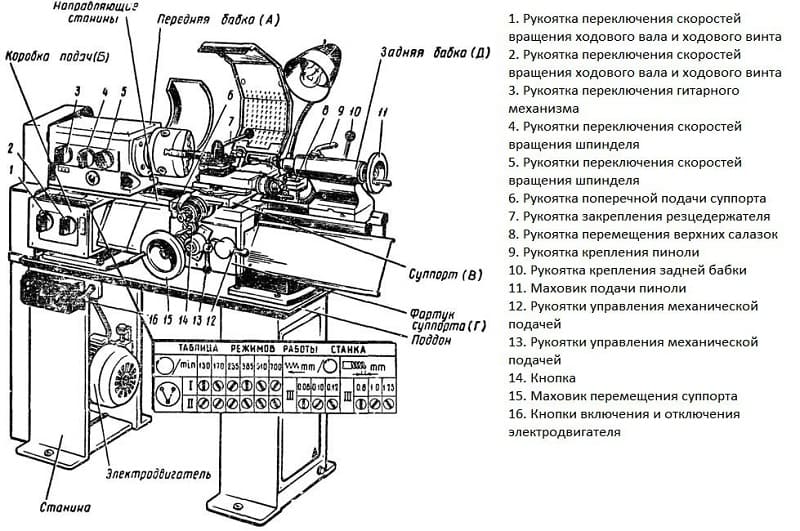

Основные узлы и детали учебного токарного станка по металлу:

- станина;

- передняя бабка;

- шпиндель;

- электродвигатель;

- суппорт с салазками;

- задняя бабка;

- вал;

- винт;

- корыто для стружки;

- лампа;

- защитные приспособления.

Деталь зажимается в шпинделе. Длинная заготовка типа вала засверливается в торце и поджимается центром, установленным в задней бабке. Короткая точится закрепленная только на передней бабке. При включении электропривода происходит вращение шпинделя. Прямое или обратное направление выбирается переключением вращения двигателя.

От коробки скоростей вращается вал или винт. Они обеспечивают продольное перемещение суппорта с салазками, на которых установлен резец. Для поперечного точения на большинстве моделей надо вращать ручку салазок, автоматического перемещения нет.

Изменение скорости вращения детали осуществляется перекидыванием ремня с одного шкива на другой и перемещением шестеренок поворотом ручек на панели передней бабки.

Устройство станка ТВ-4

Для сверления и внутренней расточки в оси станка инструмент устанавливается на задней бабке.

Электрооборудование

Электрический двигатель и понижающая коробка скоростей смонтированы в тумбе, расположенной с левой стороны. Их валы оснащены 4 шкивами, которые имеют разный диаметр. Они располагаются в порядке возрастания от меньшего к большему – у двигателя, и наоборот у корпуса коробки.

Электрооборудование состоит из:

- асинхронного двигателя мощностью 1,1 квт, который смонтирован в левой трубе;

- щитка, установленного в тумбе с правой стороны. На нем смонтированы – переключатель, пускатель, предохранитель и аварийный выключатель;

- кулачкового переключателя, расположенного в задней части станины;

- кнопки включения в сеть и устройства освещения, установленные на боковой части.

Технические характеристики станка ТВ-16

Станок имел свои предельные возможности, так пользователь не мог обрабатывать на нем заготовки, которые были выше следующих габаритов:

- Диаметр над станинной более 160 мм;

- Диаметр над суппортом не более 90 мм;

- Максимально возможный показатель длины заготовки до 250 мм.

В отличие от своего предшественника ТВ-4 токарно-винторезный станок модели 16 имел увеличенную ширину отверстия в шпинделе — 18 мм.

Паспорт оборудования имеет следующие параметры:

Паспорт оборудования тв-16.

Станина оборудования изготавливалась из чугуна, что давало опору и основание для всех остальных деталей. У аппарата есть 3 продольных паза, которые задают движение суппорту, а также обеспечивают фиксацию задней бабки станка. Основная ходовая часть представлена винтом, а рейка располагается на лицевой области токарно-винторезного станка.

Вращение заготовки, вставленной в пазы придается благодаря передней бабке. Привод, который используется для станка представлен индивидуальным асинхронным двигателем. Работает все оборудование от электричества. Показатели привода:

- Мощность — 0,4-0,5 кВт;

- Вращающий момент — 1 400 об/мин.

Основной функцией станка являются настройка продольной подачи для нарезания резьбы. Чтобы обеспечить движение резцедержателя по направлению от ходового винта до суппорта оборудования используется фартук. Весь станок работает в двух режимах — автоматический и ручной. Чтобы воспользоваться первым, нужно включить гайку фартука, а отключив ее передвижение резцедержателя будет выполняться вручную оператором оборудования. Чтобы это сделать достаточно прокручивать маховик с лимбом.

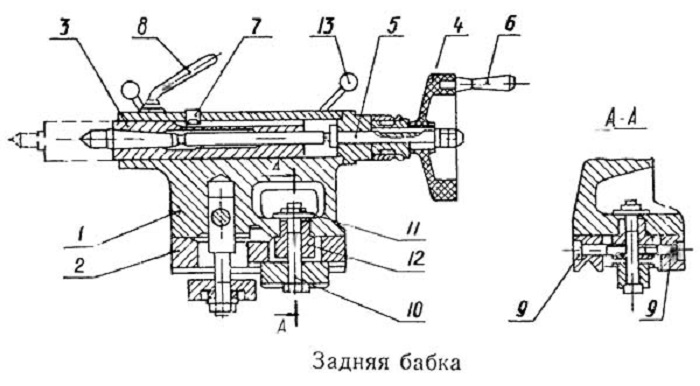

Благодаря суппорту, выполняется фиксация и движение резцовых элементов. Если оператору предстоит обрабатывать крупные заготовки или выточить отверстие на помощь приходит задняя бабка. Она мобильная — то есть при необходимости ее можно снять со станка и тем самым облегчить работу с мелкими деталями. Если нужно обработать крупные, то одной передней будет недостаточно. На задней бабке есть крепление в виде трезубца, которое позволяет надежней фиксировать и вращать деталь.

Если нужно проделать отверстие в детали, то на заднюю бабку ставиться подходящий инструмент, при помощи привода, заготовка начинает вращаться и подвигаться к этому инструменту. После оператор контролирует глубину проточки.

Сама установка станка ТВ-16 монтируется на обычном деревянном столе. По инструкции, фиксация выполняется при помощи винтов. Двигатель вместе с приводом будет располагаться в специальной тумбе. Как правило ее месторасположение будет слева от стола.

Чтобы обезопасить оборудование от коротких замыканий, выполняются меры по заземлению аппарата, а также во время работы на нем оператору лучше подкладывать под ноги прорезиненный коврик, который выступит в качестве диэлектрика. Если вдруг произойдет короткое замыкание и появятся риск поражения электрическим током, то он, пройдя по меньшему сопротивлению выйдет через провод или прут заземления. Это мелкий, но немаловажный момент работы на токарно-винторезном станке 16.

Конструктивные особенности

Его часто используют в качестве прибора, на котором проходят обучение, с помощью него закрепляется усвоенный материал на практике по методу использования обработки твердых изделий. Данный прибор состоит из нескольких основных деталей:

- станины;

- опорных тумб в количестве двух штук;

- бабок, расположенных с двух обеих сторон;

- суппорта.

Уникальная конкретика при получении необходимых деталей обеспечивается благодаря шпинделю, который находится на опорах.

Управление

Изначально токарный станок этого вида предполагался для проведения практических занятий для школьников (часто его так и называют —школьный токарный станок по металлу), поэтому управление не вызывает много трудностей. Выполнение работы на таком оборудовании не вызовет много вопросов.

В конструкции ТВ-7 есть несколько основных деталей, благодаря которым осуществляется весь процесс. К этим деталям относится кнопка, останавливающая процесс при экстренных ситуациях, кнопка, запускающая реечную шестерню и прочее.

Станина и передняя бабка

Бабка по праву считается основным узлом, так как без него слаженной работы не будет. Она расположена на тумбах. При её изготовлении используется прочный материал – чугун.

Бабка двигается благодаря передней направляющей, которая плоская, задняя же, напротив – призматическая. Суппорт двигается благодаря плоским очертаниям задней и передней призматической формы.

Бабка находится на левой стороне. Шпиндель патрона крепится на ней. Он поддерживает изготавливаемое изделие в удобном месте, он же обеспечивает необходимую частоту вращения.

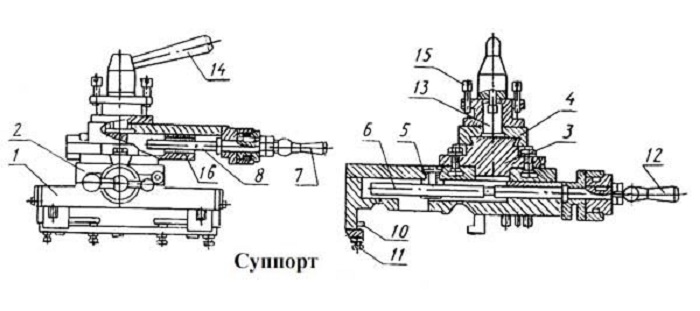

Суппорт, задняя бабка и коробка подач

Держатель, помогающий менять расположение резцов, находится на суппорте. Двигается только ручным способом в двух направлениях: продольном и поперечном.

Резцедержатель вращается в разные стороны с радиусом в 40 градусов благодаря удобной рукоятке, в конце перед работой он тщательно фиксируется. Фартук размещается на нём, отвечающий за механическую подачу резца рабочим валом или же винтом.

Бабка придёт в действие, если выполнить следующие действия:

- Подсоединить разъёмную гайку к винту, способному перемещаться.

- К валу распределительное механическое зажимное устройство.

Люфты направляющих, появляющиеся во время проведения работы, легко утилизируются, используя клинья и планки. Отрегулировав их, можно устранить вибрацию деталей, которые предстоит обработать.

Детали, которые обрабатываются на станке, легко крепятся при помощи задней бабки, в которой расположены патроны. Главная их функция заключена в реализации сверления, развертывания.

Важно!

Главное, чтобы пиноли и оси шпинделя совпадали.

Коробка передач предназначена для того, чтобы изменить скорость перемещения фартука. Благодаря ему можно обеспечить механическую и ручную продольную подачу суппорта. Управляется, используя рукоятку, имеющую 3 фиксированных положения.

Электрооборудование

Электрический двигатель и понижающая коробка скоростей смонтированы в тумбе. Их валы оснащены четырьмя шкивами разных диаметров. Они расположены в порядке возрастания.

В состав электрооборудования входят детали:

- Асинхронный двигатель мощность 1,1 квт, который расположен в левой трубе.

- Щиток, находящийся в тумбе с правой стороны. На нём располагаются также и другие важные детали.

- Кулачковый переключатель, расположенный в задней части станины.

- Кнопка включения в сеть и устройства освещения.

Назначение и область применения универсального станка по металлу

Детали, обрабатываемые универсальными токарно-винторезными станками, в основном изготовлены из черных и цветных металлов.

Точение конусов ин нарезание резьбы – дополнительные функции станка. Если в комплекте идут дополнительные инструменты и сверла, то функциональные возможности станка еще больше.

Поскольку данные станки имеют большие габариты и внушительный вес, их редко можно встретить в частных мастерских. Сферы применения:

- производство мелких серий продукции;

- единичный выпуск и обработка деталей;

- в редких случаях – массовое производство.

Но в промышленных масштабах токарно-винторезные станки используются редко.

Технические особенности устройства

Рабочие габариты токарного агрегата подобны параметрам схожих моделей из серийного ряда. Основное отличие кроется в небольшом изменении величин для требуемых операций обрабатывания болванок. Вес оборудования составляет 400 кг. Значительная масса частично сглаживает вибрационные потоки во время эксплуатирования устройства. Параметры корпуса в сборном виде составляют 105*53,5*120 см. Для правильной работы оборудования необходимо изучить технические свойства, подобрать размеры болванок и создать схему ее обрабатывания. Тут поможет технический паспорт оборудования. Но стоит учитывать и факт того, что если станок по металлу работал длительное время, то его первоначальная наладка, заданная изготовителем, могла модифицироваться.

Промышленные габариты механизмов, входящих в токарную установку ТВ -7:

- ограничительные параметры болванок. При обрабатывании над несущей станиной допустимый поперечник заготовок составляет 220 мм, а над узлом крепления инструментария – 100 мм;

- максимальные периметры возделываемых изделий. При крепеже в патронаже – 310 мм, между центрами – 330 м;

- уровень для держателя резцов – 16 * 16 мм;

- поперечник углубления, размещенного в шпинделе, составляет 18 мм;

- прямая и обратная пропорциональность направления хода имеет 8 ступеней вращения;

- вращательные колебания шпиндельного механизма насчитывает 600-1000 об/ в мин;

- степень сдвига суппорта в осевой направленности – 260 мм;

- салазки резцового типа определяются сдвигом на 85 мм. Угловой показатель их обзора составляет 45 градусов в обоих направлениях;

- позиция пиноли заднего узла агрегата может изменяться до 65 мм.

Стоит отметить, что на токарном аппарате ТВ-7 формируется только метрическая нарезка. Допустимые значения максимального шага находятся в интервале 0,8 – 2,5 мм. При эксплуатации агрегата следует учитывать, что в конструкции станка не предусмотрена система вынужденного затормаживания шпинделя и фиксация рукоятей.

Особенности эксплуатации ТВ-6

Хотя токарно-винторезные станки ТВ-6 и являются учебными, при работе на них (если ее выполняет специалист высокой квалификации) можно добиваться высокой точности и выполнять достаточно сложные токарные операции. Благодаря таким техническим возможностям данные агрегаты нередко приобретают для оснащения домашних мастерских.

В приводном механизме токарного станка ТВ-6 используются клиноременные передачи, которые регулярно следует проверять на предмет натяжения ремней. Такая несложная профилактическая мера позволит использовать по максимуму мощность приводного электродвигателя и значительно продлить срок службы самой передачи. Если натяжение ремней ослабло, то отрегулировать его нетрудно. Для этого следует ослабить гайки, соединяющие салазки с приводным двигателем, и выставить требуемое натяжение, которое должно находиться в пределах 10 кг на одну ветку клинового ремня.

Электрическая схема ТВ-6

Достаточно распространенной неисправностью токарного станка ТВ-6 является вибрация шпинделя, которая может быть вызвана ослаблением винтовых соединений. Если подтяжка гаек шпиндельного узла не привела к ослаблению или устранению такой вибрации, то, скорее всего, в нем вышли из строя подшипники, а это требует уже более квалифицированного ремонта.

Если в подшипниковых узлах шпинделя выявлены зазоры, устранить их можно при помощи шлифовки торцов компенсационных колец либо регулировки гайки и контргайки. Однако убрать таким образом можно лишь незначительные зазоры радиального и осевого характера.

Станок модели ТВ-6, как и любой другой, нуждается в регулярном техническом обслуживании и ремонте, к выполнению которых следует подходить очень ответственно. Только в таком случае можно рассчитывать на то, что данное оборудование прослужит вам долго и позволит выполнять обработку деталей с максимальной точностью.

Комплектация токарного станка ТВ-6

Основанием оборудования служит поставленная на 2 тумбах станина, изготовленная из чугуна методом литья. На ней закреплены передняя и задняя бабки, подвижное приспособление, на котором укреплен режущий инструмент.

В число основных элементов входят:

- электрический двигатель;

- механизм, передающий движение рабочим элементам;

- рабочий орган, представленный в виде шпинделя и система управления.

Тумба

У устройства для обработки различных видов металла предусмотрены две тумбы, зафиксированные спереди и сзади. Они имеют П-образную форму, прочность которой достигается ребрами жесткости.

Реверсивная кнопка установлена на лицевой стороне передней тумбы. Она предназначена для приведения в рабочее состояние электрического двигателя и его отключения. Щиток с электрооборудованием собран на тумбе, расположенной сзади.

Гитара и коробка передач

Под термином «гитара» подразумевается механизм, изготовленный в виде консоли с закрепленными на ней шестернями. Его основная функция заключается в передаче механической энергии от головки рабочего вала к коробке подач.

Она состоит из элементов:

- зубчатых колес, передающих вращательное движение;

- сливного устройства;

- фитинга;

- рукоятки;

- подвижного вала;

- блок-шестерни.

Коробка передач предназначена для изменения режима работы подвижных частей, что осуществляется при помощи рычагов и осуществления смазки шестеренок.

Фартук

Основное назначение фартука – одного из технических узлов заключается в механической подаче резца рычагами управления от главного вала или винта. Он передвигается по полозьям влево либо вправо в зависимости от заданной функции, срезая металлические стружки с подлежащей обработке детали.

На нем устанавливается:

- суппорт – узел, на котором крепится и перемещается инструмент;

- рычаги управления.

Суппорт

Назначение суппорта заключается в креплении и перемещения режущего инструмента, обрабатываемой детали. Он установлен на фартуке с целью подачи резца на протяжении всего технологического цикла по направлению к центру диаметра подлежащей обработке заготовки либо детали.

В его состав входят:

- три салазки – продольные, поперечные и верхние;

- резцедержатель.

Продольная каретка прикреплена к фартуку. Она двигается механически либо при помощи рукоятки по направляющим станины. Поперечные салазки перемещаются вручную. Верхние закреплены на поворотной плитке. С их помощью производится заточка конических поверхностей, что достигается за счет изменения угла до 40. Ее перемещение выполняется вручную.

Бабка

На станке ТВ-6 предусмотрены бабки – передняя и задняя. Основное различие между ними заключается в том, что последняя свободно двигается по направляющим станины.

Передняя бабка расположена на левой стороне станины, основными элементами которой являются шестерни. Они передают вращательное движение на обрабатываемую деталь, которая жестко закрепляется в головке. Их функциональное назначение заключается в производстве смены режима скоростей, для чего используется переключатель.

Задняя бабка расположена в правой части станины. Она удерживает обрабатываемую деталь в заданном положении. При производстве работ по сверлению отверстий функция задней бабки видоизменяется – осуществляет подачу обрабатываемой детали на сверло. В ее верхней части установлен пиноль, способная перемещаться при помощи маховика и фиксироваться.

Это интересно: Дробилка для зерна своими руками: освещаем по пунктам

Общая характеристика аппарата и его аналогов

Существует несколько модернизированных вариантов школьных винторезных станков. Первая модель станка ТВШ 2 стала родоначальником всей серии токарно-винторезных агрегатов, используемых в школах для обучения навыкам резьбы.

Первый токарный станок ТВШ 2 выпущен в середине XX века. Агрегат обладал тремя подачами и мог выполнять три разновидности резьбы. На смену устаревшей модели пришла модернизированная версия твш 3, которую со временем заменил аппарат ТВ 4. На смену ТВ 4 пришла модель ТВ 6.

В последующие годы была создана усовершенствованная модель станка ТВ 7, отличающаяся от предыдущей устройством коробки скоростей и передней бабки. Переключение скоростей на агрегате осуществляется путем переброски приводного ремня, а также благодаря понижающей коробке с двумя скоростями.

Учебные агрегаты ТВ 7 способны нарезать порядка 6 видов резьбы, а количество подач на них стало равняться 8.

Поскольку скорость вращения шпинделя на токарно-винторезном агрегате ТВ 7 переключается перебрасыванием ремней, то на шпиндельной бабке были удалены две рукоятки.

Шпиндельная бабка станка

Выпущенные позже устройства ТВ 9 и ТВ 11 имели возможность выполнять следующие токарные работы:

- сверление

- нарезание резьбы;

- расточка, проточка поверхностей в форме конуса и цилиндра;

- подрезание торцов;

- отрезка.

Винторезный станок ТВ 11 отличается от других моделей увеличенным параметром расстояния между центрами. Для него он составляет 750 мм. Межцентровое расстояние для агрегата ТВ 9 составляет 525 мм, что заметно превышает указанный показатель у модификации ТВ 7М — 275.

Все выпущенные агрегаты имеют класс точности Н.

Плюсы и минусы

Исходя из вышеописанного, можно выделить главные преимущества этого станка. Во-первых, этот станок не только токарный, он также является винторезным оборудованием.

Это означает, что на нём разрешается проводить все основные виды работ по механической отделке металла и ещё нарезать резьбы при помощи ходового винта. Станок ТВ-7 очень тяжёлый, что указывает на его устойчивость и пониженную вибрацию. Всё это понижает риск получения травм. К другим плюсам относится:

- Высокая мощность главного привода.

- Число ступеней вращения шпинделя большое.

- Высота центров понята.

- Метрическая резьба состоит из 6 шагов.

- Наличие двухскоростной понижающей коробки.

- На конце шпинделя большой диаметр резьбы.

- Размеры корпуса достаточно компактные. То позволяет размещать оборудование в помещениях даже с маленькой площадью.

У токарного станка есть и минусы:

В сравнении с предыдущими моделями, на ТВ-7 расстояние между центрами, наоборот уменьшено.

Электрооборудование. Параметры электрических цепей станка 1Д95

- Питающая сеть: напряжение — 380 В, ток — трехфазный, частота — 50 Гц

- Цепь местного освещения: напряжение — 36 В, ток — переменный

На станке установлены четыре трехфазных короткозамкнутых асинхронных электродвигателя:

Первоначальный пуск токарно-винторезного станка 1Д95

При первоначальном пуске станка необходимо путем внешнего осмотра проверить надежность заземления и качество монтажа электрооборудования. После осмотра на клеммных наборах в шкафу управления отключить провода питания всех электродвигателей. При помощи вводного автомата (BB) станок подключить к цеховой сети. Проверить действие блокирующих устройств (кожyxa сменных шестерен и кожуха ограждения патрона). При помощи кнопок и рукояток управления проверить четкость срабатывания магнитных пускателей. После этого провода питания электродвигателей подключить на свои места. Проверить правильность вращения электродвигателей. При правильном подключении станка к питающей сети и при включении насоса охлаждения охлаждающая жидкость вытекает из сопла системы охлаждения. Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

Описание работы токарно-винторезного станка 1Д95

Схема электрическая принципиальная показана на рис — 21. В таблице 6 указан перечень к схеме. При включенных автоматах ВВ и В1 на станке можно производить токарные операции, сверлильные работы и заточку режущего инструмента. Запуск электродвигателя насоса охлаждения осуществляется пускателем РЗ путем нажатия на кнопку КнП1, расположенную на пульте управления. Управление шпинделем токарного станка осуществляется от двух независимых рукояток. Каждая из рукояток имеет самовозврат в нулевое положение (позиция 0) с помощью пружин. Благодаря этому, каждая из позиций рукоятки (I, II, III, IV) работает как кнопка (толчковая). Таким образом может быть осуществлен пуск, реверс электродвигателя в любую сторону с помощью поворота рукояток в одно из крайних положений (левое — позиция I диаграммы, правое — позиция II). При этом, соответственно, замыкаются нормально разомкнутые контакты микропереключателей 1П или 2П. Замкнувшийся контакт включает соответствующий пускатель (Р1 или Р2). Включившийся пускатель (PI или Р2) переходит в самопитание и запускает электродвигатель главного привода в ту или другую сторону. Электродвигатель приводит во вращение шпиндель по или против часовой стрелки. Из нулевого положения рукоятки могут бытъ выведены также в положение «от себя» (полностью или частично). При частичном, толчковом нажиме на рукоятки в положение «от себя» (позиция III диаграммы) размыкаются нормально замкнутые контакты конечных выключателей:

- для правой рукоятки 1П (7-8)

- для левой рукоятки 2П (8-12)

Пускатель PI или Р2 теряет самопитание, отключается, электродвигатель со шпинделем останавливается. При необходимости быстрого торможения шпинделя рукоятки выводятся в положение «от себя» полностью до остановки шпинделя, что соответствует позиции IV на диаграммах. При этом замыкается нормально разомкнутые контакты 7-9 конечных выключателей ВПт3 и ВПт4. Включившийся пускатель Рт приводит электродвигатель в режим динамического торможения. После окончания торможения шпинделя рукоятки не следует держать в позиции ГУ во избежание чрезмерного нагрева электродвигателя. Торможение шпинделя осуществляется также при полном НАЖИМЕ на аварийную кнопку «Все стоп» (КнАв) благодаря замыканию нормально разомкнутым контактам 6-9. Взаимные блокировки, исключающие возможностъ одновременного включения пускателей PI, Р2 и Рт, осуществляются в схеме нормально замкнутыми контактами пускателей 9-10; 10-11; 18-20; 22-43. Запуск, реверс и остановка электродвигателя сверлильного агрегата осуществляется при помощи пускателей Р6 и Р7 путем нажатия на кнопки КнП3 (33-34), КнП4 (34-36) и КнС3 (31-32). Запуск и остановка электродвигателя заточного приспособления осуществляется пускателей Р5 путем наяатия не кнопки КнП2 (28-29) и КнС2(7-28). Остановку электродвигателей сверлильного агрегата и заточного приспособления можно осуществить путем нажатия на аварийную кнопку (КнАв). Нулевая защита осуществляется катушками магнитных пускателей. Защита от токов короткого замыкания осуществляется при помощи автоматических выключателей ВВ и В1. Защита от перегрузки электродвигателей осуществляется:

- главного привода — реле РТп1

- насоса охлаждения — реле РТп2

- заточного приспособления — реле РТп3

- сверлильного агрегата — реле РТп4

Включение электродвигателя шлифовального приспособления М4 осуществляется пакетным выключателем В2.

Понятие токарного станка

Первые полуавтоматические инструменты для обработки металла из дерева по подобию токарного станка были произведены на свет еще в 1 300 году до нашей эры. Прародителем современного агрегата был Древний Египет. На втором месте по развитию технологии обработки шли китайцы. В последующие столетия, примитивные конструкции токарного станка были распространены по всем уголкам планеты у развивающихся народов.

Первый полноценный токарный цельнометаллический станок был разработан в 1751 году, Вокансоном. Автоматизация же оборудования стала возможна только во второй половине 20 века. ЧПУ по сей день считаются элитой в отношении токарных станков, потому, для домашнего пользования люди закупают преимущественно машины с ручным типом управления – дешево и сердито.

| Достоинства токарных станков | Недостатки оборудования |

|---|---|

| Возможность изготовления элементов со сложной геометрией всего за один цикл по обработке. | Промышленные токарные станки по металлу стоят на рынке РФ не дешево. Аналогичная ситуация складывается и с обслуживанием оборудования. Особо крупные траты будут при работе с ЧПУ системами. |

| Оборудование позволяет обрабатывать любые типы металла – цветной и черный + разнообразные сплавы. Главное, правильно подобрать параметры по мощности и скорости обработки. | |

| Стружка из металла уходит на переплавку, а значит производство на токарных станках по металлу можно считать безотходным. | Большинство токарных станков имеют большие габариты и вес, что для гаражного использования зайдет единицам. |

| Высокий уровень чистоты поверхности изделия + многофункциональность за счет большого выбора сменных инструментов конструкции. |

Нивелировать недостатки можно за счет покупки бывшего в употреблении оборудования с ручной системой управления

Второй момент, обращать внимание на компактные модели устройств, предназначенных специально для гаражного пользования рядовыми покупателями

Теперь пару слов о классификации токарных станков. Для удобства информацию представим в виде таблицы.

| Тип станка | Особенности | Популярность (из 5 ★) |

|---|---|---|

| Токарно-винторезный | Оборудование используется для обработки цветных и черных металлов/сплавов. Основные задачи – точение, нарезка метрической/дюймовой и прочих типов резьбы. Агрегаты относятся к категории универсальных, и часто используются для частного пользования либо мелкосерийного производства. | ★★★★★ |

| Токарно-карусельный | Ключевое отличие – ось вращения расположена вертикально. Используются для точения, подрезки торцов, прорезания каналов и нарезки резьбы. Использование дополнительных насадок расширяет функционал, добавляя фрезерование, шлифовку и точение фасонных поверхностей под копирку. | ★★★★ |

| Лоботокарный | Используется для обтачивания заготовок с большим радиусом и небольшой высотой. Минус агрегата – сложности монтажа изделий для обработки. | ★★ |

| Токарно-револьверный | Специализированная машина для изготовления деталей из прутка. | ★★ |

| Автомат продольного точения | Хорошо зарекомендовали себя в мелкосерийном производстве деталей из прутка, фасонного профиля и проволоки. Легко обрабатывают как цветные металлы, так и легированные типы стали. | ★★★ |

| Многошпиндельный автомат | Используется для получения точных заготовок из прутка различной геометрии сечения или труб. Преимущественно используется в промышленном производстве. Повышает КПД работ за счет ЧПУ и возможности выполнения нескольких операций. | ★★★★ |

| Токарно-фрезерный | Соединяет в себе функции обоих агрегатов. Особая конструкция машины позволяет использовать один шпиндель для статики и вращения, что хорошо заходит для обработки сложных заготовок. | ★★★ |

Существуют еще токарно-полировальные, токарно-отрезные и прочие подтипы станков, но они относятся к узкоспециализированным, а потому, широко распространения среди мелкого производства не приобрели.

Важным параметром при выборе станка является его степень точности обработки. Существует классификация на 5 классов – С, В, Н, А, П (от низшего к высшему). В зависимости от класса точности, формируется область применения оборудования + его стоимость.

Уход за станком

Станки ТВ-7, ТВ-7м необходимо регулярно осматривать до производства функциональных обязанностей, прибирать металлическую стружку с определяющих направление передвижки деталей, установленных на корпусе и суппорте. Они смазываются маслом по окончанию работ. Точность изготовленных деталей и период эксплуатации станков обуславливаются уходом за ними.

Все подвижно соединенные части и приспособления подлежат своевременной смазке. Процедура осуществляется за счет погруженной в масло шестерни, которая переносит капли на другие элементы. Данной процедуре подвергаются коробка скоростей и подач.

Наблюдение за ней осуществляется через глазок, расположенный на передней бабке. Слив масла осуществляется с задней стороны.

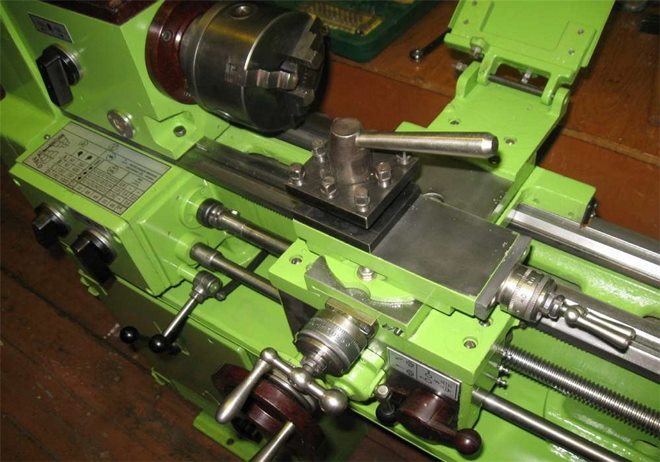

Конструктивные особенности

Перед началом работы необходимо ознакомиться с конструктивными особенностями. Их знание поможет реализовать возможности агрегата в полной мере. Получить более полное представление об устройстве можно из фото.

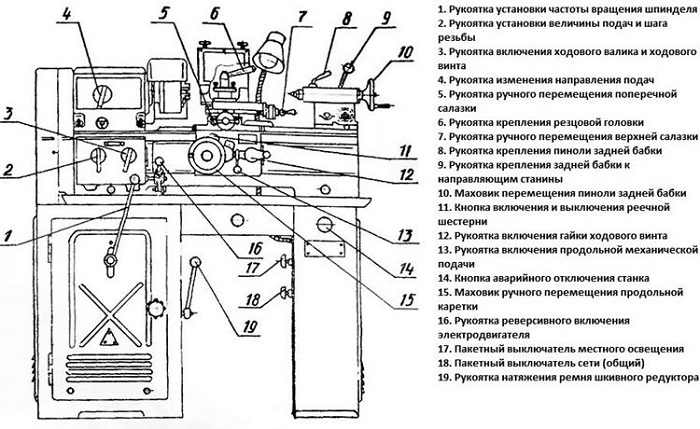

Управление

Принцип управления достаточно простой. Для этого имеются:

- выключатели;

- кнопка отключения;

- кнопка реечной шестерни;

- маховики для передвижения механизмов вручную.

Органы управления

Кроме того, для управления служат рукоятки, которыми выполняют следующие функции:

- натягивают ремень;

- включают электродвигатель в реверсе;

- запускают механическую подачу;

- закрепляют заднюю бабку;

- передвигают салазки;

- определяют направление подачи;

- включают-отключают винт и валик;

- выбирают частоту вращения;

- выбирают шаг резьбы;

- определяют скорость подачи;

- фиксируют резцовый держатель.

Совокупность органов управления обеспечивает надежный контроль операций.

Станина и передняя бабка

Станина (направляющие) опирается на тумбы. Все составные части агрегата, за исключением электродвигателя, размещаются на ней.

Суппорт и передняя бабка

Передняя бабка обеспечивает необходимую скорость вращения, поддерживает изделие. В нее вмонтирован шпиндель, от него через патрон или планшайбу передается вращение.

Они крепятся к шпинделю резьбой.

Шпиндельные опоры имеют два подшипника. В передней бабке располагается реверсная подача, которую включают рукояткой.

Суппорт, задняя бабка и коробка подач

Резцы перемещаются по четырем салазкам. На одной из них крепится резцовая головка, которая может занимать четыре позиции. Ее можно поворачивать, передвигать в поперечном направлении рукояткой.

Продолжительная работа станка приводит к появлению зазоров. Возникает вибрация, что сказывается на точности выполнения работ. Инструкцией по эксплуатации предусмотрена регулировка зазоров винтами, размещенными на торце салазок.

Салазки

Резцедержатель прикреплен к суппорту, отжимается рукояткой. Резцы крепятся болтами с мелкой резьбой, которые надежно удерживают рабочий инструмент.

Задняя бабка

Перемещается по направляющим, поддерживает изделие с правого торца, удерживает инструменты: сверло, конус. К основанию крепится корпус с пинолью. Она может выдвигаться, но не прокручивается.

Передаточный механизм (гитара) передает движения на коробку подач и переднюю бабку. Конструкция гитары обеспечивает хорошую смазку и уменьшение шума.

Для управления коробкой подач имеется рукоятка, которой можно придать три положения. Одно из них обеспечивает механическое передвижение суппорта в продольном направлении или нарезание резьбы. Люфт в коробке устраняют поворачиванием круглых гаек.

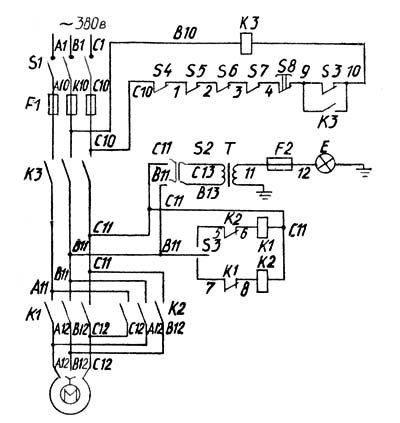

Электрооборудование

Станок приводится в движение трехфазным асинхронным электродвигателем мощностью 1,1 кВт. Для освещения рабочего места имеется светильник, работающий через понижающий трансформатор. Агрегат имеет электрический щит, в котором размещены: выключатели, магнитные пускатели, трансформатор, предохранители.

Электрическая схема

Электродвигатель размещается в передней тумбе, щит с электрической аппаратурой — в задней. Снаружи на щите — кулачковый переключатель.