Особенности сварки низкоуглеродистых сталей

Металлы низкоуглеродистого типа имеют в своем составе 0,25 % углерода. Этот показатель обеспечивает положительные особенности основы:

- хорошая упругость;

- высокие свойства пластичности;

- значительная ударная вязкость;

- основа идеально подходит для сваривания.

Применяют низкоуглеродистую сталь для сварных конструкций. Также используют при изготовлении изделий методом холодного штампования.

Как сваривается низкоуглеродистая сталь

Технология сварки низкоуглеродистых сталей проводится с помощью ручного дугового сваривания с использованием электродов с обмазыванием. Обязательно запомните несколько нюансов:

- в первую очередь требуется выбрать марку электродов. За счет этого обеспечивается равномерная структура наплавленного металла;

- сваривание должно выполняться в быстром и точном режиме;

- перед тем как начинать рабочий процесс требуется заранее подготовить детали, которые нужно будет соединять.

Технология сварки углеродистых сталей может производиться газовым свариванием. К важным особенностям относят:

при этом процесс проводится без использования дополнительных флюсов;

для присадочной основы стоит использовать металлическую проволоку с низким уровнем углерода;

при правильном выполнении сваривании предотвращается образование пор;

изделия важного значения нужно сваривать аргоном.

Как сваривание будет выполнено, готовое изделие обязательно подвергают термической обработке при помощи метода нормализации. Во время данного процесса изделие нагревается до 4000С, затем охлаждается и выдерживается на открытом воздухе. Данная процедура делает структуру изделия равномерной.

Главные особенности

Сварка стали 30 с низкоуглеродистой основой обладает несколькими важными особенностями, на которые стоит обратить внимание:

- качественное сваривание конструкций из данного материала обеспечивает равнопрочность сварного соединения с основным металлом. Также оно защищает от образования дефектов;

- металлическая основа соединения имеет в составе низкое содержание углерода, но при этом показатели таких компонентов, как кремний и марганец повышены;

- во время ручной дуговой сварке околошовная зона может подвергаться перегреванию. Это способствует небольшому упрочнению шва;

- шов, который выполняется при помощи многослойной сварки, имеет повышенную хрупкость;

- в связи с тем, что в швах имеется низкий уровень углерода, они обладают повышенной стойкостью к воздействию межкристаллическому коррозийному поражению.

Разновидности сварки для низкоуглеродистой стали

Сварка низкоуглеродистых сталей может производиться при помощи нескольких методов. При этом каждый из них имеет важные особенности, которые обязательно нужно учитывать во время сваривания.

| Вид | Характеристика |

| Ручное дуговое сваривание электродами с покрытием | Чтобы точно выбрать расходный материал для сваривания этим методом, требуется учитывать несколько важных условий — готовый сварной шов должен быть без повреждений, равномерная прочность соединения, оптимальный химический состав металлической основы шва, стойкость соединения при ударах. Сварка стали 45 и других марок выполняется электродом. При этом могут использоваться различные марки электродов. |

| Газовая | Процесс производится в защитной аргоновой среде. Дополнительно в качестве присадочной основы используется проволока из металлической основы. |

| Электрошлаковая | Во время нее применяются флюсы. Электроды из проволочной и пластинчатой основы выбираются в зависимости от главного сплава. |

| Автоматическое и полуавтоматическое сваривание | Процесс сваривания производится в защитной среде. Во время него может применяться аргон или гелий в чистом виде, но в основном углекислый газ. |

| Автоматическая под флюсом | Сваривание выполняется с использованием электродной проволоки в диаметре от 3 до 5 мм. Сварка 45 стали (20, 30, 40 и других марок) полуавтоматом — 1,2-2 мм. Сваривание происходит за счет электрического тока с обратной полярностью. |

| Сваривание с применением порошковых проволок | Оно считается самым подходящим. Сила тока обычно находиться в пределах от 200 до 600 А. |

Как подготовиться к сварке

Перед выполнением работ необходимо:

- Подготовить средства индивидуальной защиты: щиток с темным стеклом, спецодежду, ботинки, рукавицы. Поражающим фактором служат брызги расплавленного металла и жесткое ультрафиолетовое излучение, вызывающее ожоги сетчатки глаз и кожи.

- Зачистить кромки соединяемых деталей (удалить грязь и ржавчину). Смазку нейтрализуют обезжиривателем.

- Закрепить заготовки на столе струбцинами или другими зажимами.

- Прокалить расходники в печи. Температура и длительность указаны в инструкции.

Последняя операция нужна для удаления влаги из обмазки. Без этого шов не получает защиты от окисления и насыщается водородом.

Виды и типы электродов для сварки

Существуют различные виды сварочных электродов: неплавящиеся, плавящиеся без покрытия и плавящиеся покрытые. Для ручной дуговой сварки применяются покрытые плавящиеся электроды. Они, в свою очередь, согласно ГОСТ 9466-75, имеют несколько типов покрытия. Рассмотрим наиболее распространенные из них.

![]()

Электроды с основным покрытием

Один из самых популярных типов. В маркировке обозначаются буквой «Б». Имеют хорошие сварочно-технологические свойства. Обеспечивают высокую прочность и ударную вязкость металла шва. Содержат малое количество водорода и обеспечивают стойкость к знакопеременным нагрузкам и низким температурам. Используются для сварки особо ответственных конструкций, в том числе нефтегазопроводных труб в условиях севера. Широко применяются в мостостроении и кораблестроении. Из недостатков: при сварке получается относительно много шлака, а при выполнении работ на длинной дуге в шве могут образоваться поры. Поверхность свариваемых элементов обязательно должна быть обезжирена и зачищена. Изделия с таким типом покрытия работают на постоянном токе обратной полярности. Наиболее распространенная марка – УОНИ-13/55.

Электроды с рутиловым покрытием

Вторыми по популярности можно назвать изделия с рутиловым покрытием. Они обозначаются буквой «Р». Основные преимущества – простой поджиг, устойчивое горение дуги, минимальное разбрызгивание и легкое отделение шлака. Электроды с обмазкой этого типа обеспечивают возможность сварки в любых пространственных положениях, а также по загрязненным и окисленным поверхностям. При этом они могут работать на постоянном и переменном токе. Такие расходные материалы хорошо подходят для сварки углеродистых и низколегированных сталей. Наиболее распространены марки: ОК-46, МР-3, ОЗС-12, АНО-21. Следует учитывать, что прежде чем приступить к сварке электроды нужно прокалить.

Помимо этого существуют электроды с кислым покрытием (А), целлюлозным покрытием (Ц), а также различные смешанные типы. Например, рутилово-целлюлозное (РЦ) или рутилово-кислое (АР) и другие. Однако, такие типы менее распространены.

1 Главные особенности сварки углеродистой стали

К углеродистым относят стали с содержанием углерода от 0,1 до 2,07 %. Сплавы, в которых данный элемент содержится в количестве 0,6–2,07 %, называют высокоуглеродистыми, 0,25–0,6 % – среднеуглеродистыми, менее 0,25 % – низкоуглеродистыми. Технология сварки для каждой из этих групп легированных сталей своя. При этом есть и общие рекомендации, коих следует придерживаться, осуществляя сварку изделий из сплавов, включающих в свой состав на правах главного легирующего элемента углерод. О них мы и поговорим.

Стыковые швы, соединяемые полуавтоматами при помощи порошковых проволок и в защитной атмосфере, электродами покрытого вида (вручную), а также с применением газосварки, в большинстве случаев сваривают на весу. Если же используется автоматическое оборудование, необходимо применять такие методики, которые, во-первых, гарантируют достаточный провар корня шва, а во-вторых, исключают вероятность образования прожогов.

Для разных методов сварки имеются собственные стандарты, которые описывают требования к параметрам швов и процессу подготовки кромок соединяемых деталей. Сварные конструкции с целью надежной фиксации между собой компонентов, входящих в них, рекомендовано собирать, используя специальные прихватки либо сборочные приспособления.

Прихватки, как правило, применяют при полуавтоматическом процессе в углекислом газе либо при использовании покрытых электродов для легированных углеродистых сталей. Толщина металла определяет длину указанных прихваток, а площадь их сечения обычно составляет порядка 2,5–3 сантиметров (до трети площади сечения получающегося сварного шва). Желательно производить их накладку с той стороны, которая является обратной по отношению к однопроходному главному шву. В тех случаях, когда речь идет о многопроходных швах, прихватки накладывают с обратной стороны по отношению к самому первому слою.

Перед началом сварки прихватки в обязательном порядке следует скрупулезно зачистить и провести их визуальный осмотр. Если при таком осмотре обнаруживают трещины, их обязательно удаляют. Еще один момент – необходимо добиваться полного переплавления используемых прихваток. В противном случае из-за повышенной скорости отвода тепла на них могут возникать трещины, которые ухудшают свариваемость и делают весь процесс сварки некачественным.

Электродуговая сварка углеродистых сплавов демонстрирует высокую эффективность при наложении нескольких швов и при сваривании изделий в двух сторон. Многослойная сварка рекомендована для деталей, имеющих большую толщину, а также для конструкций, работающих в ответственных условиях. Если после процесса в швах обнаруживаются подрезы, трещины, поры, непровары и прочие дефекты, следует:

- механически удалить металл в «опасном» месте;

- выполнить зачистку зоны дефекта;

- произвести подваривание зачищенной области.

При использовании электрошлакового способа сварки изделия нужно монтировать с некоторым зазором, который к концу должен иметь небольшое расширение. Фиксация взаимного расположения элементов свариваемой конструкции производится при помощи скоб (дистанция между ними – от 50 до 100 сантиметров). Кроме того, при электрошлаковом процессе и при дуговой автоматической сварке на шве (в начале и в конце) монтируют планки, которые облегчают процедуру и обеспечивают заданные параметры шва.

Способы сварки низкоуглеродистых сталей

Низкоуглеродистые стали относятся к хорошо свариваемым материалам и практически не требуют предварительной подготовки заготовок. Если их толщина не превышает 4 мм, кромкование не проводится, а все предварительные операции ограничиваются очисткой и обезжириванием стыка. В ряде случаев, например, при сварке крупногабаритных изделий, проводится предварительный прогрев в печи до 150-200℃. Другие особенности диктуются конкретным видом сварки.

Ручная дуговая сварка

Ручная дуговая сварка проводится покрытым плавящимся электродом с углом наклона в 40-50° в направлении движения инструмента.

Особые рекомендации даются в случае устранения трещин, сколов и других дефектов в деталях из низкоуглеродистой стали. В таком случае выбранный тип шва должен обеспечить достаточное заглубление сварочной ванны, что достигается повышением тока или сокращением длины дуги до 1-1,5 мм. Вне зависимости от размера дефекта, длина шва не должна быть меньше 100 мм. При работе с ответственными деталями зону стыка обрабатывают растворами, предотвращающими коррозию.

Дуговая сварка в защитных газах

Роль защитной среды при электродуговой сварке чаще всего играет углекислый газ (MAG-технология). Более эффективную защиту обеспечивает смесь активных газов (не более 30% кислорода) или сочетание углекислого газа с аргоном. Для ответственных соединений зачастую выбирается MIG-сварка, которая предполагает подачу к стыку аргона или гелия.

Самым распространенным присадочным материалом при дуговой сварке низкоуглеродистой стали в защитной среде является проволока Св-08Г2С. Ее подают одновременно с началом сварки, то есть через 5-15 секунд после поступления газа к стыку. Для верхнего положения используется проволока диаметром до 1,2 мм, для нижнего – до 3 мм. Угол ведения материала составляет 30-40°, электрод ведется строго перпендикулярно поверхности.

Сварка под флюсом

Автоматическая и полуавтоматическая сварка низкоуглеродистых сталей проводится под слоем флюса плавящимся прутком СВ-08 (-А, -ГА) диаметром от 1,2 до 3 мм. Роль защитных составов обычно играет смесь АН-348-А или ОСЦ-45.

Полуавтоматическая сварка малопригодна для создания угловых и сложносоставных соединений низкоуглеродистой стали, так как способствует образованию закалочных структур в околошовной зоне. Частично решить эту проблему позволяет предварительный прогрев заготовок.

Сварка изделий из низкоуглеродистых стальных сплавов

Сварка сталей, относящихся к категории низкоуглеродистых, не составляет больших сложностей для специалиста; для этого может быть использована любая из традиционных технологий. Выбор конкретной методики получения сварного соединения осуществляют, ориентируясь на параметры свариваемых деталей и требования, которые предъявляются к готовому соединению.

Особенность сварки низкоуглеродистых сталей, в составе которых дополнительно имеются легирующие добавки, состоит в том, что основной металл и металл соединения имеют ряд отличий, к которым относятся следующие:

- металл сварного шва характеризуется уменьшенным содержанием углерода, а вот доля марганца и кремния в нем повышена;

- металл соединяемых деталей в области, расположенной рядом со сварным швом, подвергается перегреву, что сопровождается его незначительным упрочнением; такая ситуация особенно характерна для тех случаев, когда используется сварка по ручной дуговой технологии;

- при сварке деталей, которые выполнены из нестареющих легированных сталей, наблюдается снижение ударной вязкости основного металла в области, расположенной в непосредственной близости со сварным швом;

- при выполнении сварки многослойным методом металл шва может отличаться повышенной хрупкостью.

Электроды для сварки сталей с легирующими добавками

Газовая сварка изделий из углеродистых сталей, в составе которых содержится до 0,25% углерода, также не вызывает особых сложностей. При выполнении сварки по данной технологии не требуется использование флюса, а ее особенностью является то, что при ее осуществлении правым способом расходуется большее количество горючего газа.

Изделия из углеродистых сталей, в составе которых содержится небольшое количество углерода, отлично свариваются и при использовании электродуговой технологии. Типами покрытий электродов, которые оптимально подходят для практической реализации данного метода, являются рутиловое (Э46Т) и кальциево-фтористорутиловое (Э42А). Кроме этого, многие специалисты-сварщики используют для сварки деталей из углеродистых стальных сплавов такой категории электроды, в покрытие которых добавлено некоторое количество железного порошка.

Электроды для сварки низкоуглеродистых сталей

Для сваривания деталей из низкоуглеродистых сталей при помощи электрошлаковой сварки используют следующие марки флюсов: АН-8, АН-8М, АН-22, ФЦ-1 и ФЦ-7. Тип сварочной проволоки традиционно подбирают в зависимости от того, каким химическим составом обладает материал изготовления элементов, которые необходимо соединить.

§ 63. Технология сварки углеродистых сталей

В зависимости от химического состава сталь бывает углеродистая и легированная. Углеродистая сталь делится на низкоуглеродистую (содержание углерода до 0,25%), среднеуглеродистую (содержание углерода от 0,25 до 0,6%) и высокоуглеродистую (содержание углерода от 0,6 до 2,0%). Сталь, в составе которой кроме углерода имеются легирующие компоненты (хром, никель, вольфрам, ванадий и т. д.), называется легированной. Легированные стали бывают: низколегированные (суммарное содержание легирующих компонентов, кроме углерода, менее 2,5%); среднелегированные (суммарное содержание легирующих компонентов, кроме углерода, от 2,5 до 10%), высоколегированные (суммарное содержание легирующих компонентов, кроме углерода, более 10%).

По микроструктуре различают стали перлитного, мартенситного, аустеннтного, ферритного и карбидного классов. По способу производства сталь может быть:

обыкновенного качества (содержание углерода до 0,6%), кипящая, полуспокойная и спокойная. Кипящую сталь получают при неполном раскислении металла кремнием, она содержит до 0,05% кремния. Спокойная сталь имеет однородное плотное строение и содержит не менее 0,12% кремния. Полуспокойная сталь занимает промежуточное положение между кипящей и спокойной сталями и содержит 0,05-0,12% кремния;

качественной — углеродистой или легированной, в которых содержание серы и фосфора не должно превышать по 0,04 каждого элемента;

высококачественной — углеродистой или легированной, в которых содержание серы и фосфора не должно превышать соответственно 0,030 и 0,035%. Такая сталь также имеет повышенную чистоту по неметаллическим включениям и обозначается буквой А, помещаемой после обозначения марки.

По назначению стали бывают строительные, машиностроительные (конструкционные), инструментальные и стали с особыми физическими свойствами.

Сварки низкоуглеродистых сталей. Такие стали имеют хорошую свариваемость. При выборе типа и марки электрода для сварки низкоуглеродистых сталей руководствуются следующими требованиями:

обеспечение равно прочности сварного соединения с основным металлом;

получение сварных швов без дефектов;

обеспечение требуемого химического состава металла шва;

получение стойкости сварных соединений в условиях вибрационных и ударных нагрузок, а также при повышенных или пониженных температурах.

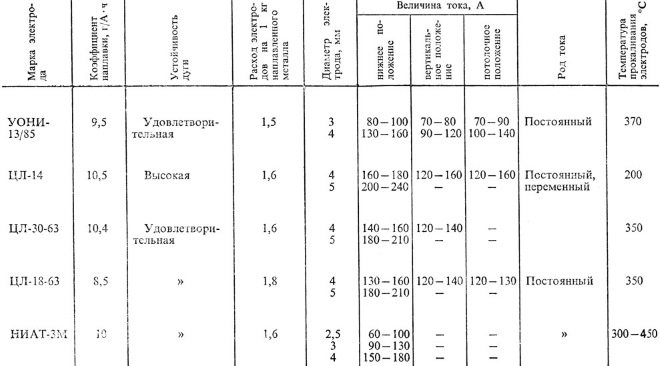

30. Технологические характеристики электродов для сварки низкоуглеродистых сталей

30. Технологические характеристики электродов для сварки низкоуглеродистых сталей

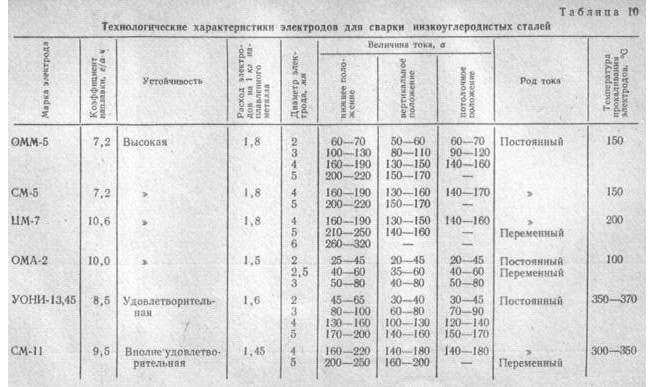

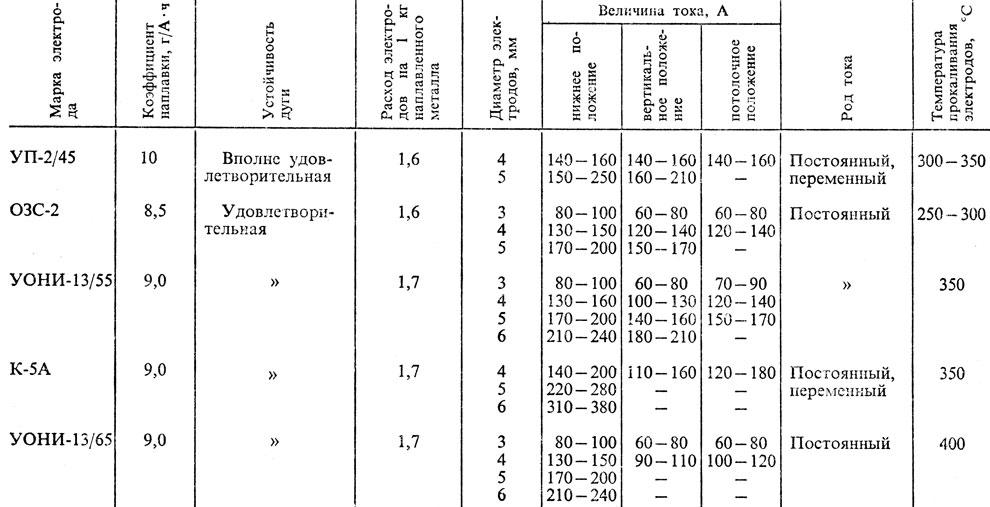

31. Технологические характеристики электродов для сварки среднеуглеродистых сталей

31. Технологические характеристики электродов для сварки среднеуглеродистых сталей

Для сварки низкоуглеродистых сталей применяют электроды марок ОММ-5, СМ-5, ЦМ-7, КПЗ-Э2Р, ОМА-2, УОНИ-13/45, СМ-11 и др. (табл. 30).

Сварка среднеуглеродистых сталей. Такие стали имеют повышенное содержание углерода, который является причиной образования кристаллизационных трещин при сварке, а также малопластичных закалочных структур и трещин в околошовной зоне. Поэтому для повышения стойкости металла шва против образования кристаллизационных трещин следует понизить количество углерода в металле шва. Это достигается применением электродов с пониженным содержанием углерода, а также уменьшением доли участия основного металла в металле шва.

Чтобы снизить вероятность появления закалочных структур, необходимо применять предварительный и сопутствующий подогрев изделия. Надежным способом достижения равнопрочности сварного соединения при низком процентном содержании углерода является дополнительное легирование металла шва марганцем и кремнием.

Среднеуглеродистые стали свариваются электродами УОНИ-13/45, УП-1/45, УП-2/45, ОЗС-2, УОНИ-13/55, К-5А, У ОНИ-13/65 и др. (табл. 31).

Вопросы для самопроверки

-

Как классифицируются стали?

-

Каковы особенности сварки низкоуглеродистых сталей?

- Как избежать возникновения кристаллизационных трещин при сварке среднеуглеродистых сталей?

Особенности сварки труб

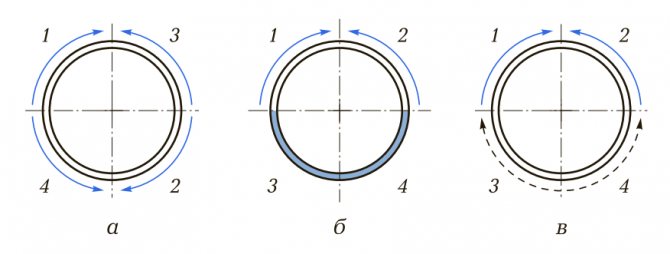

Газовую сварку достаточно широко применяют при монтаже труб небольшого диаметра (до 100 … 150 мм), при изготовлении угольников, тройников, отводов и других конструктивных элементов трубопроводов. Трубы сваривают стыковыми швами с допустимой выпуклостью шва (1 … 3 мм) в зависимости от толщины стенки.

В случае сварки труб с толщиной стенки s ≤ 3 мм скоса кромок не делают. Стык собирают с зазором до 0,5s. При сварке труб с s > 3 мм выполняют скос кромок под углом 35 … 45°. Острую часть кромок притупляют, чтобы они не оплавлялись при сварке и расплавленный металл не протекал внутрь трубы. В отдельных случаях в зависимости от назначения трубопроводов используют и другие, более сложные способы стыковки труб: без скоса кромок с подкладным кольцом; с раструбом и вставным кольцом; с разделкой кромок и внутренней выточкой в трубах для более точного их центрирования и др. При сварке указанных трубопроводов запрещается применять остающиеся подкладные кольца.

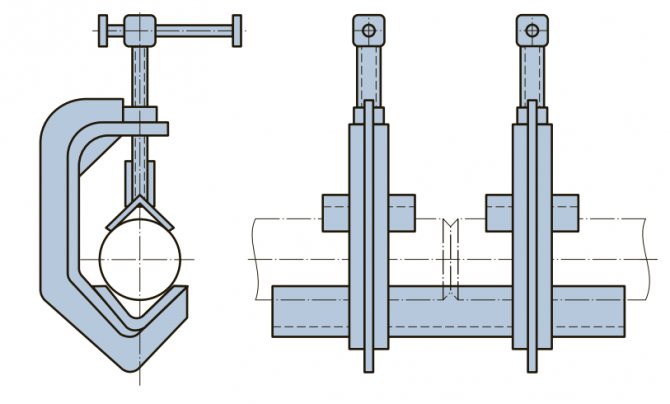

Для соединения труб применяют как левый, так и правый способ сварки. Перед сваркой трубы выравнивают, чтобы их оси совпадали, затем прихватывают в нескольких местах по окружности и приступают к сварке. Для центрирования труб во время сварки используют различные приспособления, одно из которых показано на рис. 3.

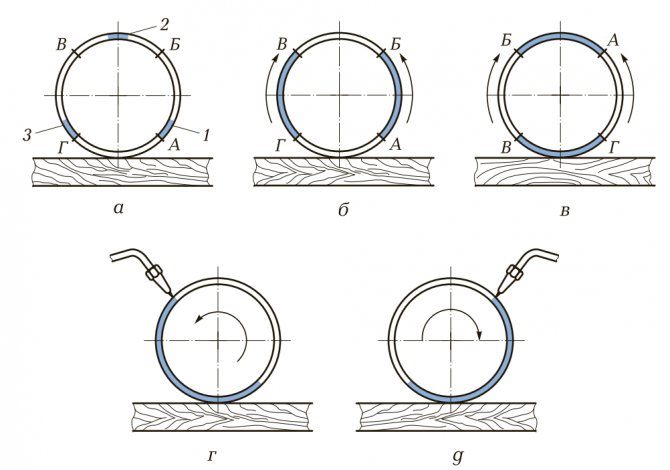

Если трубу можно поворачивать, то сварку лучше вести в нижнем положении (рис. 4).

Неповоротный стык сваривают последовательно нижним, вертикальным и потолочным швами. Этот случай является наиболее трудным для сварщиков, так как требует умения выполнять швы с различным положением в пространстве.

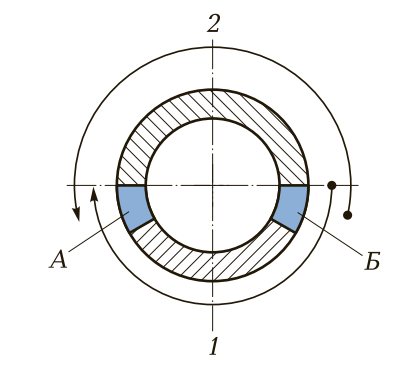

В неповоротных стыках труб диаметром до 150 мм (рис. 5) сначала сваривают нижнюю половину (участок 1), затем в обратном направлении — верхнюю (участок 2). Начало и конец верхнего шва сваривают с перекрытием в зонах А и Б. При сварке труб диаметром до 300 мм и более (рис. 6) сварку начинают с

Рис. 3. Струбцинный центратор для труб диаметром 60 … 100 мм

Рис. 4. Последовательность сварки стыков труб с поворотом: а — места размещения прихваток (1 — 3) и участков шва (А — Г ); б — выполнение первого слоя на участках АБ и ГВ; в — поворот стыка и выполнение первого слоя шва на участках ГA и ВБ; г, д — выполнение второго и третьего слоя шва соответственно какой-либо точки окружности и выполняют четырьмя участками (1 — 4).

При сварке промышленных и бытовых газопроводов с давлением газа до 1,2 МПа трубы предварительно сваривают в производственных условиях в секции, длину которых выбирают исходя из возможности транспортирования. Секции труб очищают и грунтуют противокоррозионной изоляцией, после чего проводят подготовительные работы. На сварочную проволоку должен быть сертификат.

Рис. 5. Последовательность сварки неповоротного стыка труб диаметром до 150 мм

Рис. 6. Последовательность сварки труб большого диаметра: а — диаметром 200 … 300 мм; б — диаметром 500 … 600 мм; в — без поворота труб

При отсутствии сертификата сваривают шесть специальных образцов для последующих испытаний по определенной методике (по три образца для испытаний на разрыв и на угол загиба).

После окончания подготовительных работ поверхность кромок и прилегающие к ним наружную и внутреннюю поверхности труб зачищают до металлического блеска на ширину не менее 10 мм по окружности. Сборку и сварку торцов труб с продольным швом следует проводить со смещением продольных швов на 50 мм по окружности по отношению к шву предыдущей трубы.

Поверхность наплавленного металла по всей окружности должна быть слегка выпуклой, с плавным переходом к основному металлу, без подрезов и незаваренных мест. Допускается высота выпуклости шва 1 … 3 мм, но не более 40 % толщины стенки трубы. Ширина шва не должна превышать толщину стенки трубы более чем в 2,5 раза. Не допускаются наплывы и грубая чешуйчатость. Стыки, не удовлетворяющие по внешнему виду перечисленным требованиям, бракуются или подлежат исправлению. Не допускается исправление стыков методом повторного наложения шва.

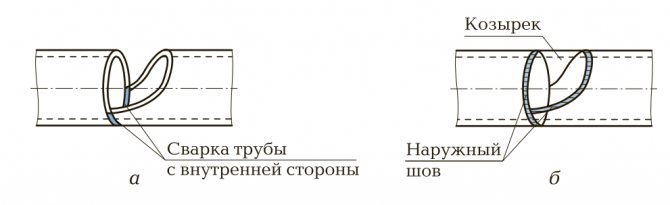

Рис. 7. Последовательность сварки стыков труб с козырьком: а, б — первый и второй этапы

При отсутствии возможности приблизиться с горелкой к объекту (например, при сварке труб для горячей или холодной воды, расположенных в помещениях вблизи стен) применяют газовую сварку с козырьком (рис. 7). Подготовка стыка под сварку требует определенных профессиональных навыков.

Технологии и оборудование сварки низкоуглеродистых сталей

Стали с низким содержанием углерода относятся к хорошо свариваемым. Однако сварка низкоуглеродистых сталей должна соответствовать ряду требований. Соединение должно быть равнопрочным основному металлу, а дефекты шва должны полностью отсутствовать. Для достижения этой цели применяются различные технологические ухищрения.

Перед тем как приступить непосредственно к сварке деталей необходимо стальной щеткой зачистить поверхность кромок.

Подготовка деталей

При сварке низколегированных малоуглеродистых сталей сформировать качественный сварной шов можно несколькими способами. Чаще всего применяются следующие методы:

- газовая сварка;

- РДС электродами с любым покрытием;

- сварка в среде углекислого газа плавящимся электродом;

- АСФ;

- сварка порошковой проволокой.

Независимо от способа, соединяемые части должны быть установлены специальное сборочное оборудование для надежной фиксации. При использовании дуговых способов свариваемые изделия можно предварительно прихватить покрытым электродом или полуавтоматическим способом в среде защитного углекислого газа. Длина прихваток выбирается исходя из толщины металла. Площадь сечения прихваток должна составлять около трети площади сечения шва, но не должна превышать 30 мм2.

Схема аргонной сварки фольфрамовыми электродами.

Качество прихваток в данном случае играет большую роль, поэтому перед выполнением процедуры их необходимо проверить на наличие дефектов. Если в прихватке обнаруживается трещина, ее необходимо удалить и нанести заново. Для выполнения электрошлаковой сварки деталей между ними следует расположить зазор с расширением к концу шва. Детали фиксируются скобами, которые удаляются по мере формирования валика. Перед АСФ по концам шва необходимо расположить выводные рамки для того, чтобы избежать недостаточного провара вначале и обеспечить вывод кратера в конце шва.

Газовая, ручная дуговая и полуавтоматическая сварка обычно выполняется на весу. При АСФ отсутствие дефектов шва обеспечивается правильным выбором режима сварки. Также свариваемые кромки нужно очистить от разного рода загрязнений.

При дуговой сварке ответственных конструкций следует накладывать швы с 2 сторон. При большой толщине металла желательно накладывать несколько швов. Таким образом можно достичь оптимального состава металла шва. Если в сварочном соединении появились какие-либо дефекты, металл на этом участке следует удалить, очистить и подварить.

РДС покрытыми электродами

РДС низкоуглеродистых сталей выполняется электродами групп Э38, Э42 и Э46 с любым покрытием. Диаметр электрода и параметры сварки подбираются исходя из толщины свариваемых фрагментов. Оптимальными марками электродов являются УОНИ-13/45, СМ-5, МР-3 (для ответственных конструкций), АНО-1, АНО-2 и др.

Схема покрытого электрода.

При РДС наименьшие напряжения и деформации получаются в нижнем пространственном положении. Поэтому все угловые и тавровые соединения лучше приводить в нижнее положение с помощью сборочных приспособлений.

Сварка газом – далеко не лучший способ соединения низкоуглеродистых сталей, но вполне может применяться. Процесс соединения осуществляется нормальным пламенем без использования флюсов присадочными проволоками СВ-08 с пониженным содержанием углерода во избежание окисления зоны сварки. Варить можно правым и левым способами. В первом случае мощность пламени должна составлять 120-150 л/мм, во втором – 100-130 л/мм. При газовой сварке невозможно достичь оптимальных механических свойств сварного шва, но их можно улучшить посредством нормализации, отжига или горячей проковки.

Полуавтоматическая и автоматическая сварка

Технология сварки низколегированных сталей полуавтоматом не позволяет получить шов, механические характеристики которого соответствуют параметрам основного металла. Это обусловлено тем, что процесс происходит без присадочного прутка, поэтому содержание марганца и силиция в металле шва очень незначительное. Для ответственных деталей лучше применять чистый аргон или гелий, в других случаях используется углекислый газ.

Полуавтоматический и автоматический способы сварки низкоуглеродистых сталей ведется в нижнем пространственном положении сварочными проволоками Св-08Г2С или Св-08ГС. Для многослойных швов ответственных конструкций используется проволока 12ГС. Если конструкция будет работать в условия коррозионного изнашивания, следует использовать проволоку Св-08ХГ2С. Хром, содержащийся в ней, придает металлу шва коррозионную стойкость, препятствуя интенсивному изнашиванию детали в воде.