Термическая правка

Этот метод подразумевает под собой нагрев сочленения при использовании газового пламени. Может также применяться электродуга, образующаяся от неплавящегося электродного стержня. Нагрев материала осуществляется до 750-850 °C. Затем происходит быстрое расширение сплава. Однако рядом расположенные слои не дают металлу расширяться. Из-за этого возникает пластическая деформация нагретой зоны. Когда происходит охлаждение, предварительно нагретый участок начинает сжиматься. В итоге деформация полностью или частично устраняется.

Зная, как снять напряжение металла после сварки, удастся уменьшить вероятность снижения прочности сварных конструкций

Это особенно важно в условиях, которые способствуют появлению хрупкого разрушения шва. Используя вышеописанные методы, удается избежать дефектов при эксплуатации сварной металлоконструкции

Термическая обработка сталей – одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Также вам не помешает знать, как правильно варить полуавтоматом.

Как закалялась сталь

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

Читать также: Как устроен заклепочник ручной схема

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск – зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Природа возникновения явления

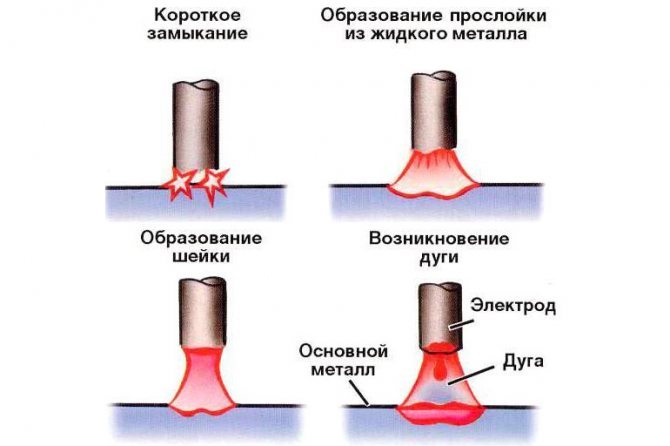

Процесс формирования дуги выглядит следующим образом:

- Сварщик на долю секунды касается электродом металлической заготовки.

- В момент контакта происходит короткое замыкание, сопровождающееся протеканием тока большой силы и, как следствие, мощным выделением тепла.

- Металл в точке прикосновения плавится. Он становится вязким, тягучим.

- В момент отрыва расходника от заготовки за ним тянется капля расплава.

- Удлиняясь, она утоньшается с образованием т.н. шейки. В какой-то момент та испаряется и превращается в облако заряженных частиц. Одновременно вследствие высокой температуры в данной зоне ионизируется воздух или защитный газ.

- Под действием электрического поля носители отрицательного заряда устремляются к аноду, положительного — к катоду. Начинается процесс протекания тока в плазме.

В момент контакта происходит короткое замыкание, металл в точке прикосновения плавится. Каждый этап длится миллисекунды, разряд возникает практически мгновенно. Далее ток поддерживается эмиссией электронов на катоде. По пути к аноду они ионизируют газ и пары металла, увеличивая число свободных носителей заряда.

При каких условиях начинается горение

Электрическая сварочная дуга возникает при силе тока от 10 до 1000 А и разности потенциалов 15-40 В. В холодном воздухе розжиг затрудняется, поскольку тот слабо ионизируется. В таких условиях прогревают заготовку либо подают теплый защитный газ.

Источники питания дуги

Для создания разряда используют и постоянное, и переменное напряжение. В первом случае сварной шов получается более качественным, а металл разбрызгивается меньше.

Ток из сети 220 В преобразуется трансформатором, дающим на выходе 15-40 В.

С целью уменьшения его габаритов в современных сварочных аппаратах используют схему, состоящую из таких узлов:

- Входного выпрямителя.

- Инвертора — электронного устройства с быстропереключающимися транзисторами, управляемого микросхемой.

- Трансформатора.

- Выходного выпрямителя.

Инвертор является источником питания дуги.

Инвертор превращает постоянный ток в переменный с частотой до 80 кГц. Это позволяет не только уменьшить размеры трансформатора, но и повысить КПД аппарата.

Параметры источника подбирают с учетом способа выполнения работ. Например, при ручной сварке длина дуги колеблется, поэтому нужен аппарат с крутопадающей вольт-амперной характеристикой. Благодаря ему разряд при растягивании не гаснет, а при его укорочении ток не становится слишком большим.

При сварке плавящимся электродом с него стекают на заготовку капли металла. В такие моменты возникает ток короткого замыкания, превышающий дуговой на 20%-50%. Он пережигает образовавшийся металлический мостик, и плазменный разряд образуется снова. Эти колебания происходят в короткие моменты времени, поэтому источник должен быстро реагировать на них, стабилизируя разность потенциалов.

Чем и как определяется мощность

Плазма представляет собой проводник с протекающим по нему электрическим током. Значит, на вопрос о том, чем определяется мощность сварочной дуги, дается тот же ответ, что и для любого резистора: напряжением и амперажем. Скорость выделения тепла равна произведению этих величин.

Мощность варьируют силой тока, которая зависит от длины дуги.

Чаще мощность варьируют силой тока, которая, в свою очередь, зависит от длины дуги. Одновременно меняется и температура нагрева металла, а с ней и скорость выполнения работ.

методы борьбы и уменьшения, причины

Во время сварки массивных металлических изделий, таких, как трубопроводы большого диаметра или крупногабаритные емкости зачастую возникает явление магнитного дутья. Магнитное поле большой массы металла взаимодействует с электродугой, вызывая ее отклонение. Отклонение может достигать значительных величин, затрудняя электросварку или делая ее вовсе невозможной. Инженерами и учеными разработано несколько способов борьбы с этим негативным явлением.

Магнитное дутье

Сущность и основные причины появления

Сильный электроток, протекающий по электродуге, создает собственное магнитное поле. Оно взаимодействует с постоянным полем массивной металлической конструкции. В результате этого взаимодействия возникает сила, направленная к центру поля. Если массовый провод подключен близко к месту работы, то эта сила действует вдоль столба и не вызывает ее смещения от вертикали. Однако чем дальше подключена масса, тем более проявляется поперечная составляющая этой силы. Под ее действием электродуга отклоняется в сторону подключения. Степень отклонения пропорциональна расстоянию от места подключения, намагниченности металлической конструкции и квадрату рабочего тока.

Эффект проявляется особенно сильно при высоких значениях сварочного тока и при сварке постоянным напряжением. При работе переменным током эффект дуться ослабляется изменением направления отклонения с частотой сварочного напряжения. Кроме того, возникающая электродвижущая сила наводит вихревые токи в поверхностных слоях металла, также стабилизирующие положение электродуги. Даже при больших значениях рабочего электротока, достигающих тысяч ампер, магнитное дутье проявляется незначительно.

Причины отклонения дуги

Особую трудность создает эффект при работе с угловыми и стыковыми швами. Для определения степени намагниченности конструкции применяют — индикатор магнитного дутья

Влияние полей на сварочную дугу

На эффект дутья оказывают влияние несколько факторов

- Положение подключения массового провода. При присоединении кабеля в непосредственной близости к месту сварки возникает только вертикальная составляющая усилия, не отклоняющая, а, наоборот, стабилизирующая положение электродуги. По мере увеличения расстояния места сварки до места подключения горизонтальная составляющая силы проявляет себя все больше. Она действует на гибкий проводник, которым является столб электродуги, и отклоняет его по направлению, противоположному месту подключения.

- Угол наклона сварочного электрода. При наклоне в сторону подключения отклонение возрастает. При наклоне в противоположную сторону смещение ослабевает.

- Ферромагнитные массы. Массивные металлические конструкции обладают сильным собственным постоянным полем. Столб смещается к этим массам. Особенно сильно это проявляется при выполнении угловых и стыковых швов

- Сила тока. Отклонение увеличивается пропорционально квадрату электротока.

Магнитное дутье сварного шва

В некоторых случаях эффект магнитного дутья в сварке удается компенсировать, комбинируя воздействие этих факторов так, что их влияние взаимно компенсируется.

Методы борьбы

Для снижения негативного воздействия эффекта магнитного дутья применяют следующие меры борьбы с ним:

- Ведут сварку переменным напряжением (если это допустимо по техническим условиям).

- Массовый провод присоединяют по возможности ближе к месту сварных работ.

- Тщательно заземляют заготовки.

- Место работ ограждают антимагнитными металлическими экранами. Это помогает снизить влияние ферромагнитных масс и излучаемых ими полей.

В некоторых случаях эти меры не дают желаемого результата. Тогда для устранения явления дутья применяют более сложный метод размагничивания, связанный с использованием дополнительного оборудования. На заготовки наматывают по 5-7 витков сварного кабеля сечением от 25 кв. мм. По нему несколько минут пропускают ток 200-300 ампер от сварочного выпрямителя.

Результат размагничивания проверяют индикатором намагниченности.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Борьба с магнитным дутьем

Уже понятно, что эффект магнитного дутья просто мешает специалистам работать. Теперь осталось только понять, как бороться с этой проблемой. Абсолютно полностью устранить магнитное поле невозможно, а вот сделать так, чтобы оно не оказывало воздействия на результат сварочных работ, можно. Сразу оговоримся, что существуют определенные общепринятые нормы. Обычно специалисты при работе с важными объектами ориентируются на стандарт СТО Газпром 2-2.2-136-2007. В инструкции очерчен максимально допустимый предел намагниченности, который установлен на показателе в 2 мТл или 20 Гс. В случае, если остаточная намагниченность переступает этот рубеж, специалисту стоит приступить к размагничиванию.

Всего же принято выделять три уровня намагниченности стуков трубопроводов: слабый до 20 Гс, средний — 20–100 Гс, высокий — свыше 100 Гс.

Конечно, истории известны случаи, когда сварщикам приходилось справляться с намагниченностью без дополнительных приспособлений, просто подстраиваясь под угол и силу отклонения дуги. Но получить шов достойного качества таким методом просто не получится. Поэтому мы предлагаем вашему вниманию три основных способа борьбы с намагниченностью:

- Импульсный. В его основе приложение нескольких импульсов магнитного поля к свариваемой поверхности. При этом направлены они должны быть в противоположную сторону относительно уже имеющегося поля. В результате этого общая намагниченность заметно снижается.

- Циклический. В данном случае размагничивание происходит благодаря приложению знакопеременного поля с амплитудой, которое постепенно уменьшается. При этом тут просматривается определенная закономерность. Чем будет больше проницаемость детали и ее толщина, тем ниже требуется частота поля.

- Компенсационный. Он считается самым простым и часто используемым. Суть метода в том, что к трубе прикладывают постоянное поле, которое обычно создают специальные магниты. Вектор его направлен навстречу намагниченности. Таким образом происходит компенсация, сварщик может спокойно выполнять свою работу. При этом по окончанию работ магниты убирают, тем самым отключая поле.

В нашем каталоге вы найдете все необходимое не только для размагничивания, но и для дальнейших работ. Мы предлагаем инверторы, комплектующие, аксессуары, расходные материалы, магниты для устранения магнитного дутья при сварке по отличным ценам и с быстрой доставкой. Заходите, выбирайте и заказывайте!

ЛАБС-7К блок управления размагничиванием и компенсации магнитного поля трубопроводов.

ТУ — 3415 — 001 — 58895390 – 20

ТУ — 3415 — 001 — 58895390 – 20

Известный факт, что намагниченность труб и трубопроводов создает большие трудности при строительстве и ремонте, где используется сварка на постоянном токе. Сегодня размагничивание производится в “ручную” — дедовским способом, либо морально-устаревшим оборудованием требующим высокой квалификации персонала. В связи с такими часто встречающимися факторами как: анамально-высокие уровни намагниченности, неравномерная намагниченность стыка, обратное «натекание» магнитного поля и пр., использование вышеперечисленных способов не позволяет эффективно произвести размагничивание. Всё это вновь влечет за собой “магнитное дутье” шва и в последствии уменьшение срока эксплуатации участков трубопровода и увеличение локальных ремонтов.

ЛАБС-7К (базовая модель) позволяет осуществлять размагничивание труб и компенсацию магнитного поля в зоне стыка перед сваркой с целью исключения эффекта “магнитного дутья” и получения качественного шва. Блок ЛАБС-7К предназначен в основном для компенсации магнитного поля в зоне сварки, что является наиболее эффективным методом при монтаже намагниченных труб и элементов трубопроводов. В комплектацию к этому устройству по желанию заказчика может быть добавлен дополнительный контур для увеличения мощности, а также система локализации магнитного поля ЛАБС-7ЭМ. ЛАБС-7К идеально подходит для небольших строительно-монтажных организаций. Назначение прибора ЛАБС-7К.

Размагничивание трубы и компенсация магнитного поля в зоне стыка перед сваркой с целью исключения эффекта “магнитного дутья” и получения качественного шва. Прибор является новейшей разработкой в этой области, современная импортная элементная база и использование высоких технологий позволили нам в десятки раз уменьшить вес и габариты прибора, а также увеличить надежность и удобство эксплуатации. Комплект поставки блока управления размагничиванием ЛАБС-7К состоит: блок ЛАБС-7К, универсальная катушка компенсатора, магнитометр, комплект чехлов и аксессуаров а также подробные инструкции по эксплуатации.

Основные параметры:

— Входное напряжение 220В/50Гц — Выходной ток — до 100А. — Выходное действующее напряжение не более 110В — Время процесса размагничивания в автоматическом режиме 1-10 сек. — Время работы в режиме компенсации магнитного поля — неограниченно. — Прибор рассчитан на эксплуатацию при температуре от –40С до +40С, влажности не более 98%.

Область применения

Монтажные и ремонтные работы на магистральных трубопроводах. Размагничивание труб на базах хранения (подготовка к монтажу).

Преимущества ЛАБC-7К

Удобство и простота в эксплуатации не требуется специально подготовленного, квалифицированного персонала. В связи с автоматизированным процессом размагничивания, из органов управления только: переключатель полярности и регулятор мощности. Размагничивание может производиться как в момент сварки (для данного блока — рекомендуется производителем), так и в режиме “свободных концов”. Время работы в режиме компенсации магнитного поля не ограниченно. Время монтажа (демонтажа) не более 3 минут.

Магнитное дутье

Магнитное дутье проявляется преимущественно при сварке дугой постоянного тока. Заметное отклонение дуги и сильное ее блуждание наблюдается при токе 300 — 400 А и выше. Под воздействием магнитного дутья капли электродного металла разбрасываются в стороны, резко повышается разбрызгивание, ухудшается качество швов и снижается производительность, так как сварку швов приходится выполнять короткими участками.

|

Отклонение дуги магнитными полями. |

Магнитное дутье проявляется преимущественно при сварке дугой постоянного тока.

Магнитное дутье в некоторых случаях затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу.

Магнитное дутье создается электромагнитом, катушка которого включается последовательно в контур дуги. Важным элементом выключателя является камера гашения, которая способствует растягиванию и охлаждению дуги. На рис. 5 — 22, а показана камера с плоской узкой щелью, в которую дуга затягивается магнитным дутьем из широкой части камеры. Отдавая теплоту стенкам камеры, дуга гаснет. Третий тип камеры гашения показан на рис. 5 — 22, в. В этой конструкции узкая щель образуется за счет соответствующего расположения поперечных дугоегойких перегородок со смещенными относительно оси симметрии щелевыми вырезами.

|

Эффект магнитного дутья при дуговой сварке. |

Магнитное дутье ведет к непроварам и ухудшает внешний вид шва. Уменьшить или устранить влияние магнитного дутья на качество сварного шва можно изменением места токоподвода к изделию и угла наклона электрода, временным размещением в зоне сварки дополнительного ферромагнитного материала, создающего симметричное магнитное поле, а также заменой постоянного тока переменным, если это допустимо по условиям свариваемости данного металла.

Параллельное магнитное дутье обычно используется в контакторах, рассчитанных на небольшие номинальные токи. Контактор с системой параллельного дутья реагирует на направление тока. Если направление магнитного поля сохранится неизменным, а ток изменит свое направление, то сила F будет направлена в противоположную сторону. Дуга будет перемещаться не в дугога-сительную камеру, а в противоположную сторону — на катушку магнитного дутья, что может привести к аварии в контакторе. Это является недостатком рассматриваемой системы. Недостатком этой системы является также необходимость повышения уровня изоляции катушки в расчете на полное напряжение сети. Понижение напряжения сети приводит к уменьшению намагничивающей силы катушки и ослаблению интенсивности магнитного дутья, что снижает надежность дугогашения.

Меньшее магнитное дутье в дуге переменного тока является существенным преимуществом последнего.

|

Удельное сопротивление некоторых металлов. |

Магнитное дутье дуги переменного тока значительно слабее, чем дуги постоянного тока. В ряде случаев это является существенным достоинством использования переменного тока для сварки.

Если магнитное дутье вызывается наличием в свариваемой конструкции больших ферромагнитных масс, рекомендуется присоединить обратный провод со стороны, противоположной отклонению дуги.

Уменьшить магнитное дутье можно применением многостороннего или переносного токопровода, наклоном сварочного электрода при сварке ( этим практически широко пользуются сварщики), наложением внешних ( продольных или поперечных) магнитных полей, стабилизацией столба дуги потоком защитных газов, а также другими приемами. В каждом конкретном случае необходимо опробовать несколько приемов и выбрать лучший.

Система магнитного дутья состоит из последовательной катушки 15, размещенной на стальном сердечнике 14 с двумя стальными пластинами — полюсами 13, охватывающими дугогасительную камеру. Ток нагрузки, протекающий по катушке 15, создает магнитный поток Фк ( рис. VII.4, б) в зоне горения дуги. Дуга растягивается, интенсивно охлаждается и гаснет. Для облегчения гашения дуги могут применяться камеры с изоляционными перегородками 10, которые способствуют увеличению длины дуги и ее сопротивления.

|

Схема отклонения элек — сумме магнитных потоков сва-трической дуги магнитным полем рочного и вихревых токов, значительно меньше магнитного. |

4.2 Магнитное дутье

Вокруг дуги и в свариваемом металле возникает магнитное поле, как вокруг любого проводника с током. Если эти поля несимметрично расположены, то они отклоняют дугу по закону Ленца, что затрудняет сварку. Это отклоняющее действие магнитных полей на дугу называется магнитным дутьем. На магнитное дутье влияют род тока (при постоянном токе дутье больше), его величина (больший ток вызывает большее дутье), место подключения обратного проводаи расположение ферромагнитной массывблизи места сварки (см. рис.23).

Fe

а) б) в) г)

Рис. 22.

а)отклонение дуги влево в)отклонение дуги вправо при подключении

обратного провода слева на большом расстоянии от дуги

б)нормальное положение дуги г)отклонение дуги в сторону ферромагнитной массы

Чтобы магнитное дутье было меньше, следует вести сварку короткой дугой, подводить ток под место сварки, изменять угол наклона электрода так, чтобы нижний конец электрода был обращен в сторону отдувания дуги, переходить на переменный ток, если это возможно.

4.3 Плавление и перенос металла в дуге

Основное тепло выделяется в катодной и анодной областях. Тепловая мощность дуги за единицу времени определяется формулой:Q = I·Uдуги Дж/сек (5)

Т

I · Uдуги·

V

W=Дж/см (6),

где, I – сварочный ток, А

Uдуги– напряжение дуги, В

— коэффициент полезного действия

V- скорость сварки, см / сек.

Это количество тепла, вводимого в металл на единицу длины шва.

Примерные тепловые балансы сварочных дуг приведены в таблице № 2.

Производительность плавления металла

Это количество металла, расплавленного за определенное время сварки

Мр = Кр · I·t(г), (7)

где Кр – коэффициент расплавления, г / А × час

I — ток, А

t – время горения дуги, час

Мр

I · t

Из (7) имеем: Кр = ,

Кр зависит от материала электродного покрытия, стержня, рода тока. Часть металла теряется, поэтому было введено понятие коэффициента наплавки Кн, который меньше Кр на величину потерь.

Потери выражаются коэффициентом потерь

Кр – Кн

Кр

= · 100% (8)

при ручной сварке электродом составляет 10-12%, в защитных газах 3-6%, под флюсом 1-3%.

Таблица №2

|

Показатель |

Затраты тепла в % от полной тепловой мощности |

|

|

Сварка покрытым электродом |

Сварка под флюсом |

|

|

1. Эффективная тепловая мощность дуги, в том числе а) перенос с каплями металла, б) поглощение основным металлом 2. Потери в окружающую среду 3. Потери на разбрызгивание 4. Потери на плавление флюса |

75 25 50 20 5 — |

81 27 54 — 1 18 |

|

Итого |

100 |

100 |

5 Металлургические процессы при сварке

Сварка – металлургический процесс, протекающий с большой скоростью и в малом объеме металла с быстрым отводом тепла от сварочной ванны, с воздействием окружающего воздуха и шлаков на жидкую ванну металла. При высокой температуре дуги (2100 –2300ºС) металл, окружающие газы и флюсы изменяются и реагируют друг с другом. Одним из вредных газов для сварки является кислород, который окисляет элементы, входящие в состав металла шва, образуя окислы

Fе + О2→ Fе О → Fе2 О3→ Fе3 О4 (9)

Присутствие кислорода в металле шва в виде твердого раствора или включений окислов сказывается на ухудшении механических свойствпонижаютсяв,т,%,н%, снижаются антикоррозионные свойства.

Таким образом, от кислорода сварочную ванну надо защищать, создавая защитную среду из газов или шлаков, а также раскисляя окисленные элементы металл шва.

Те элементы, у которых сродство к кислороду больше, будут окисляться интенсивнее.

На этом и основан принцип удаления кислорода или раскисления сварочной ванны.

Можно все элементы по степени уменьшения сродства к кислороду поставить в рядС, Аl,Ti,Si,Mn,Cr,Mo,Fe,Ni,Cu

Раскислениеосуществляется путем введения в сварочную ванну раскислителей: элементов, обладающих большим сродством к кислороду, чем железо, например, ферросплавов: ферросилиция и ферротитана.

2FeO + Si = 2Fe + SiO2 (10)

2FeO + Ti = 2Fe + TiO2

SiO2 , TiO2 — не растворимы в жидком металле и всплывают в шлак.

Из истории исследований

В области северного магнитного экватора, отличного от географического, северный конец отходит вниз, а в южном, наоборот, — вверх. В 1600 году английским врачом Уильямом Гильбертом впервые были сделаны предположения о наличии магнитного поля Земли, вызывающего определённое поведение предметов, предварительно намагниченных. В своей книге он описал опыт с шаром, снабжённым железной стрелкой. В результате исследований он пришёл к выводу о том, что Земля представляет собой большой магнит. Эксперименты проводил и английский астроном Генри Геллибрант. В результате своих наблюдений он пришёл к выводу о том, что магнитное поле Земли подвержено медленным изменениям.

Советуем изучить — Искусственные механические характеристики асинхронного двигателя

Хосе де Акоста описал возможность использования компаса. Он также установил, чем отличаются Магнитный и Северный полюсы, а в его знаменитой Истории (1590) была обоснована теория о линиях без магнитного отклонения. Значительный вклад в изучение рассматриваемого вопроса внес и Христофор Колумб. Ему принадлежит открытие непостоянства магнитного склонения. Трансформации поставлены в зависимость от изменения географических координат. Магнитное склонение — это угол отклонения стрелки от направления Север-Юг. В связи с открытием Колумба активизировалось исследование. Сведения о том, что собой представляет магнитное поле Земли, крайне необходимы были мореплавателям. Работал над этой проблемой и М. В. Ломоносов. Он для изучения земного магнетизма рекомендовал вести системные наблюдения, используя для этого постоянные пункты (подобие обсерваторий)

Также очень важно было, по мнению Ломоносова, это осуществлять и на море. Эта мысль великого учёного была реализована в России спустя шестьдесят лет. Открытие Магнитного полюса на Канадском архипелаге принадлежит полярному исследователю англичанину Джону Россу (1831 год)

А в 1841 он же открыл другой полюс планеты, но уже в Антарктиде. Гипотезу о происхождении магнитного поля Земли выдвинул Карл Гаусс. Вскоре он же доказал, что большая часть его питается из источника внутри планеты, но причина его незначительных отклонений находится во внешней среде

Открытие Магнитного полюса на Канадском архипелаге принадлежит полярному исследователю англичанину Джону Россу (1831 год). А в 1841 он же открыл другой полюс планеты, но уже в Антарктиде. Гипотезу о происхождении магнитного поля Земли выдвинул Карл Гаусс. Вскоре он же доказал, что большая часть его питается из источника внутри планеты, но причина его незначительных отклонений находится во внешней среде.

![§ 25. основные мероприятия по уменьшению деформаций и напряжений при сварке [1979 рыбаков в.м. - сварка и резка металлов]](http://mehanik35.ru/wp-content/uploads/7/5/b/75b6fab0cdcf12d6b1c8b1c70ba3fda9.jpeg)