Общие сведения

Использование или отсутствие сварки – главное отличие при изготовлении востребованных изделий. Половина всех выпускаемых стальных труб – сварные.

Технология сварки в защитном инертном газе применяется в производстве изделий из стали с высоким содержанием легирующих элементов, и из нержавейки.

В современной промышленности метод сварки находится на должном уровне, созданные шовные изделия получаются наилучшего качества, не уступая по своим характеристикам цельнометаллическим. Стальные металлические сварные трубы дешевле бесшовных и по своим характеристикам (с использованием инновационных технологий) не уступают трубам без швов.

Сварные разновидности имеют тонкие стенки, а это значит, они легкие и удобные для транспортировки и проведения монтажных работ. Затраты на спецоборудование по перевозке труб, на оплату персонала могут быть снижены.

Еще одно преимущество труб со сваркой –одинаковая толщина по всей длине, т.к. они создаются из готового стального листа одной толщины.

Стальные трубы выпускаются современными производителями круглой формы и в виде овалов, прямоугольников, квадратов. Это диктуется потребителями и запросами заказчиков. Горячекатанная круглая заготовка из стали при помощи пресса приобретает необходимые формы, калибруется под нужные размеры и используется покупателями в зависимости от цели назначения этих профильных изделий.

Трубы производятся на металлургических заводах

Технология производства

Процесс изготовления электросварных труб состоит из нескольких этапов, начиная с подготовки штрипса (рулона легированной стали установленной ширины, толщины). Изначально поставляется листвой металлопрокат в таком же рулоне, но «типовых» габаритов. Его нарезают перед монтажом на гибочный станок в зависимости от запланированного диаметра трубы. Оборудование для резки и гибки перенастраивается в определенном диапазоне ширина-сечения.

Следующие этапы (на примере изготовления прямошовных труб):

- правка металла прогоном через систему спаренных горизонтальных валов, благодаря этому устраняются дефекты поверхности (волнистость, загибы);

- формовка трубной заготовки за счет комплекса валков с постепенным уменьшением радиуса заготовки вплоть до максимального сближения противоположных краев;

- сварка продольного шва путем сжатия конструкции обжимными роликами после нагрева ее поверхности высокочастотным напряжением.

Индукционный (бесконтактный) метод предполагает прохождение заготовки через индуктор, куда поступает высокочастотный переменный ток. Созданное электромагнитное поле быстро нагревает края, которые на момент сжатия оказываются «подплавленными». Процесс занимает не более трех секунд, с учетом этого периода и настраивается скорость продвижения металла через станок. Если запустить оборудование на повышенную производительность, качество сварного шва упадет. При замедленном режиме уменьшается выпускаемый за смену объем продукции.

Контактный способ сварки проводится при помощи неподвижных контактов. В процессе работы вдоль них непрерывно перемещается трубная заготовка, со скоростью достаточной для получения высококачественного шва. В отличие от индукционного варианта периодически требуется замена контактных групп, чтобы сохранялось плотное соединение со свариваемой поверхностью. Норма производительности в обоих случаях достигает до 50 погонных метров в минуту. Выбор зависит от диаметра трубы, толщины стенки.

После сварки осуществляется окончательная обработка. Она включает:

- снятие грата – процедура улучшает вид сварочного шва, позволяет выявить участки, где он плохо проварен;

- калибровка – устраняется овальность, обеспечивается точность геометрических размеров и форм (делается после остужения водой);

- профилирование – имеет отношение только к профильным трубам, когда круглая заготовка прогоняется через формовочные валки, создающие квадратное или прямоугольное сечение;

- нарезка – разделение сплошного металлопроката на отрезки установленной длины.

Остается провести контроль качества труб. В этом направлении используется три вида проверки: неразрушающий, гидроиспытание, сплющивание. Первый вариант согласно ГОСТ 10705-80 имеет четыре разновидности – магнитный, ультразвуковой, вихретоковой, рентгеновский. Применяется чаще второй способ. Он недорогой, но неэффективен для обнаружения дефектов в сварных швах. Дефектоскоп обычно устанавливается на линию, чтобы проверку проходило 100% трубы.

Гидроиспытание проводится выборочно, до 15% от каждой новой произведенной партии. Сама процедура описана в ГОСТ 3845-75. Она заключается в кратковременном повышении давления (на 5 секунд) до 30 или 60 кгс/кв. см. Трубы должны выдерживать его без деформации, на поверхности не должно появляться трещин, разрывов.

Расплющивание проводится в соответствии с ГОСТ 8695-75. Ему подвергается две трубы из партии, при этом расстояние между точками сплющивания устанавливается в зависимости от диаметра труб и толщины стенок. По результату испытания на поверхности не должно появляться надрывов или трещин. К техническим методам добавляют визуальный контроль, после которого труба проходит упаковку и отгружается потребителю.

Материалы для изготовления

Сварной трубопрокат делается из листовой стали толщиной до 5 см или ленты свернутой рулонами. Для изготовления производителями используется углеродистое или низколегированное железо. В зависимости от процентного содержания углерода сталь подразделяется на низко, средне и высокоуглеродистые сорта. Чем его больше, тем прочнее металл. Однако при отрицательных температурах высокоуглеродистая сталь становится хрупкой, что ограничивает область применения.

У низколегированного металла, содержащего не больше 2,5% легирующих добавок, высокая прочность сохраняется в широком диапазоне температур. Это дает возможность снизить вес за счет уменьшения толщины стенок. Такие сварные трубы дороже, чем из простой стали. Однако за счет уменьшенного износа и повышенной стойкости к коррозии увеличивается срок эксплуатации. Поэтому расходы окупаются с лихвой. Сварные трубы из нержавейки делают из холоднокатаной (толщина 0,4 — 5 мм) или горячекатаной (2 — 50 мм) листовой стали.

Марки стали

Стали, из которых возможно изготовление и дальнейшее применение электросварных труб, описаны в данной таблице:

Описание и марка сталиИспользованиеСтандартные и качественные углеродистые (08, 10, 15, 20, Ст3-6сп)Для коллекторов, водо-, газо- и трубопроводов, отопления, котлов с высоким давлением.Легированные нержавеющие жаростойкие и коррозионностойкие (03Х18Н11, 08Х18Н10Т, 08Х18Н12Т, 12X18H12T, 12X18H10T)Для работы при повышенных температурах; для транспортировки коррозионно-активных и в меру опасных сред.Конструкционные легированные и низколегированные (09Г2С, 10Г2, 12ГСБ, 12Х1МФ, 15ХМ, 15Х5М, 15ГС, 17ГС)Для магистральных нефтепродуктопроводов, газопроводов, котлов водоподготовки, для транспортировки стандартных, сероводородосодержащих и подверженных к коррозии сред.

Применение труб электросварных по ГОСТ 10704

Электросварные прямошовные трубы высоко ценятся своей универсальность и относительно небольшой ценой. Многие промышленные организации и строительные компании широко применяют электросварные трубы в различных видах деятельности.

- Трубопроводные системы — водопроводы, тепловые сети, газопроводы с маленьким давлением. При этом по трубопроводам из электросварной трубы можно передавать химически агрессивные жидкости и среды

- Металлоконструкции — ангары промышленные, легкосъемные бытовые и дорожные конструкции, ограждения, строительные леса и прочее.

- Хозяйственная деятельность – уличные скамьи, поручни, лестничные перила, остановки общественного транспорта, заборы, навесы и другие конструкции.

- Отдельные трубные элементы — отводы, переходы, тройники, сгоны

- Автомобилестроение – каркасы, рамы, детали

Безусловно, электросварная продукция значительно уступает в своих технических характеристиках горячекатаным бесшовным трубам по ГОСТ 8732-78. Продукцию со швом нельзя использовать в ответственных магистралях для передачи нефти и газа, непозволительно применять такую продукцию там, где планируется высокое давление в трубопроводе. Если изначально прокладка трассы происходит в агрессивных средах, то нужно тщательно взвесить все возможные риски при использовании электросварной магистрали.

Классификация и виды

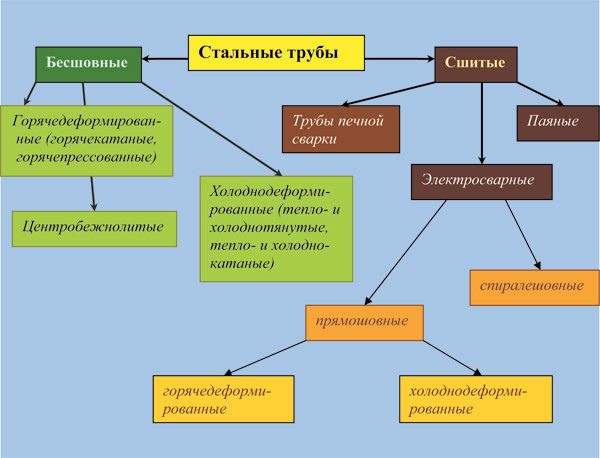

Стальные трубы делятся на виды:

- Бесшовные. Они представляют собой цельную конструкцию без шва и характеризуются как толстостенные.

- Прямошовные. Их получают методом сваривания полос из стали на высокочастотном оборудовании. Выпускают их из низколегированной и углеродистой стали. В сравнении с первыми они являются тонкостенными.

Прямошовные изделия могут различаться по длине и быть мерными или немерными. Все эти металлические продукты отличаются не только своими свойствами, но и технологией изготовления. В продажу они поступают как прокатная продукция и имеют черный цвет, но могут покрываться цинком. Оцинкованная продукция стоит дороже.

Электросварные изделия могут быть различного профиля: овального, круглого, квадратного или прямоугольного. Все они выпускаются по требованиям государственного стандарта. Также изделия могут быть различного качества.

Нормирование при изготовлении по механическим свойствам отмечается литерой «А», по химическому составу — маркировкой «Б». Варианты с нормированием обоих показателей обозначают литерой «В». Маркировку «Д» имеет продукция с нормированием испытательного гидравлического давления.

Нормирование при изготовлении по механическим свойствам отмечается литерой «А», по химическому составу — маркировкой «Б». Варианты с нормированием обоих показателей обозначают литерой «В». Маркировку «Д» имеет продукция с нормированием испытательного гидравлического давления.

Термическую обработку могут иметь квадратные и прямоугольные изделия. Также они выпускаются горячередуцированными и не имеющими при производстве термической обработки. Диаметр и длина изделий будет зависеть от области их применения. Точность наружного диаметра торцов может быть повышенной или обычной.

В зависимости от характеристик шва изделия подразделяются на два типа:

- Спиралешовные трубы. На таких изделиях шов выполняется по винтовой линии.

- Прямошовные трубы. В таких изделиях шов делается параллельно их оси.

Прямошовный способ изготовления пользуется популярностью из-за своей доступности и экономичности. Такой способ применяют для изготовления продукции с большим диаметром.

Металл для производства обрабатывают способами холодного или горячего деформирования. Метод горячей деформации отличается высокой стоимостью, что делает его невыгодным. В силу этого в промышленности применяется метод холодной деформации.

Преимущества

Бесшовные и прямошовные изделия обладают такими преимуществами:

- Антикоррозийные свойства.

- Широкий спектр применения.

- Ценовая доступность.

- Устойчивость к температурным колебаниям.

Область применения

Такие изделия принято считать универсальными в силу того, что область их применения многогранна. Их чаще всего используют:

- В автомобильной промышленности.

- В мотостроительной отрасли.

- В текстильной промышленности.

- При вагоностроении и машиностроении.

- При оборудовании сельскохозяйственной отрасли.

- В качестве оборудования на мебельных фабриках.

- В различных строительных областях.

- При изготовлении конструкций детских игровых площадок.

- При изготовлении металлоконструкций, например, каркасов для оград.

- В судостроительной промышленности.

- В авиапромышленности.

Широкий спектр применения эта продукция получила благодаря способности выдерживать большие нагрузки. Современные технологии и сварочное оборудование обеспечивают сварным изделиям прочность, равную бесшовным аналогам. Они не уступают таким аналогам по качественным и эксплуатационным свойствам.

Такие изделия можно использовать для строительства перил. Из стальных изделий собирают конструкции опоры для телевизионных и радиовышек. Что бы ни делал современный человек, стальная труба является незаменимым элементом в различных областях промышленности.

Требования к изготовлению труб

На каждый отдельный вид металлических труб разработаны отдельные государственные стандарты, которыми пользуются как специалисты, так и потребители. Рассмотрим требования, предъявляемые к изготовлению стальных электросварных конструкций, выполненных по ГОСТ 10704–91 :

1. Для изготовления металлоконструкций по ГОСТ 10704–91 используют:

- углеродистую сталь, имеющую в составе качественные легирующие добавки, улучшающие физико-механические свойства материала;

- низкоуглеродистую сталь, имеющую низкое содержание легирующих добавок;

- сталь нержавеющих марок (нержавейку).

2. Согласно действующему ГОСТу, в зависимости от диаметра, сварные трубы изготавливают любой, согласованной с заказчиком, длины:

2. Согласно действующему ГОСТу, в зависимости от диаметра, сварные трубы изготавливают любой, согласованной с заказчиком, длины:

- мерной длины;

- немерной длины;

- кратной мерной.

Трубы мерной длины обладают следующими нормативами:

- с диаметром до 30 мм выпускаются допустимой длиной до 2 м;

- от 30 мм до 70 мм — длиной от 5 м до 9 м;

- от 70 мм до 219 мм — от 6 м до 9 м;

- от 219 мм до 426 мм — длина труб составляет от 10 м до 12 м;

- диаметром более 426 мм мерные трубы не изготавливаются.

Трубы немерной длины:

- имеющие диаметр до 30 мм — производятся длиной, начинающейся от 2 м;

- диаметр от 30 мм до 70 мм — выпускаемая длина от 4 м;

- диаметр от 70 мм до 152 мм — длина от 5 м;

- диаметр более 152 мм — от 10 м;

- диаметром более 426 мм изготавливаются только немерные трубы, их размер согласовывается с потребителем и может быть от 6 до 12 м.

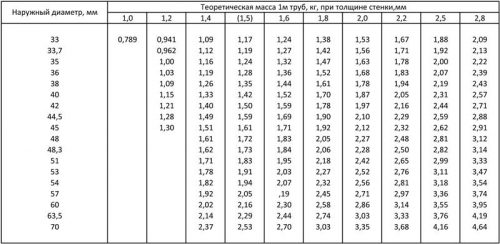

При заказе немерных размеров металлопродукции необходимо учитывать вес. Он будет важен для перевозки и монтажа многомерного продукта. В этом случае удобно воспользоваться размещённым на любом тематическом сайте весовым калькулятором труб. Кроме того, из-за дополнительного усиления сварного шва, масса изделия увеличится примерно на 1%.

Трубы кратной длины.

Трубы кратной длины.

При кратной длине изготавливают трубы диаметром начиная от 250 мм и до нижнего предела мерных конструкций, то есть до 426 мм.

Изготавливаются они по регламентам, соответствующим изделию мерной длины. Если индивидуально не оговорены условия производства, то принято делать припуск каждого реза размером по 5 мм, который входит в каждую допустимую кратность.

3. При заказе, надо знать, что трубопрокат длины мерной и кратной бывает двух классов точности и производятся со следующими допустимыми нормативами:

3. При заказе, надо знать, что трубопрокат длины мерной и кратной бывает двух классов точности и производятся со следующими допустимыми нормативами:

- класс I — обрезка концов производится с заторцовкой, то есть, со снятием заусенцев;

- класс II — обозначает изделие без снятия заусенцев и производится путём резки металлоконструкции на режущем стане.

Все возможные и допустимые отклонения мерных размеров при резке изделий, приведены в сортаментных таблицах ГОСТ 10704–91 :

- для класса точности I — это плюс-минус 15 мм;

- для класса II — 100 мм.

Однако, по индивидуальному заказу потребителя, и металлоизделия, относящиеся ко II классу, то есть, выполненные по ГОСТ без снятия заусенцев, могут быть заторцованы как с одной, так и с обеих сторон.

4. В нормативном ГОСТ 10704–91 на изделия стальные электросварные, вы найдёте информацию на все предельные отклонения размеров наружных диаметров металлоконструкций, выпускаемых промышленным способом. В сортаменте эти наименьшие или наибольшие допустимые значения будут округлены до 1 мм.

4. В нормативном ГОСТ 10704–91 на изделия стальные электросварные, вы найдёте информацию на все предельные отклонения размеров наружных диаметров металлоконструкций, выпускаемых промышленным способом. В сортаменте эти наименьшие или наибольшие допустимые значения будут округлены до 1 мм.

5. Отклонения размеров по толщине стенки должны удовлетворять нормативным требованиям. При диаметре трубы до 152 мм — толщина стенок не должна иметь отклонения от ГОСТ в ту или иную сторону более 10%. Трубопрокат большего диаметра должен соответствовать по толщине требованиям, предъявляемым к стальным листам, из которых они изготавливаются.

6. Электросварные конструкции больших диаметров (от 478 мм), применяемых в основном для наружных трубопроводов, имеют градацию ещё и по параметрам овальности концов изделий.

Точность овальности бывает трёх классов:

- 1-й класс — отклонение не может быть больше 1% от величины наружного диаметра;

- 2-й класс — 1,5% от величины наружного диаметра;

- 3-й класс точности — не более 2% от наружного диаметра.

7. Государственными стандартами установлен предельный норматив и на такой параметр труб, как кривизна, которая не должна быть больше 1,5 мм на 1 м длины. Общая кривизна всего готового изделия любой длины не должна быть более 0,2%. Кривизна 1 м длинномерных изделий в этом случае не определяется.

Виды и особенности сварных труб

Прямошовные виды делаются из свернутого по окружности металлического листа или ленты с последующим свариванием кромок. Линия соединения проходит вдоль оси. Поскольку ширина листов ограничена изделия большого диаметра сваривают из двух полусфер, накладывая швы на обе стороны.

Прямошовная сварная труба

Для производства спиралешовных разновидностей используется длинная стальная лента в рулонах. Линия сварки проходит по внешней поверхности в виде спирали. Этот способ дает возможность производить изделия диаметром до 2,5 м на одном прокатном стане из материала равномерной ширины. По данной технологии делаются сварные трубы с соотношением диаметра и толщины стенки более 100.

Спиралешовная сварная труба

Для производства спиралевидного вида не нужно сложного оборудования используемого при производстве трубы прямой прямошовной. Из достоинств отмечается, что спиральная форма шва не позволяет образоваться длинной продольной трещине при разрыве. Однако из-за повышенной длины шва увеличивается расход материалов для сварки.

Области применения металлических труб: ГОСТ, соответствие образцу

Стальные трубы общего назначения широко используются для транспортировки неагрессивных жидкостей, газов и сыпучих материалов. Их можно применять в качестве элементов ограждения, для создания опор и строительных лесов. Трубу круглую (ГОСТ регламентирует технические требования) употребляют как футляр для протаскивания кабельной продукции. Это незаменимый элемент для оросительных и ирригационных систем. Трубы из стали нашли свое применение в газо- и нефтедобывающей промышленности.

Для возведения стальных конструкций широко используются гнутые замкнутые стальные прямоугольные и квадратные профили (ГОСТ 30245-2003). Сортамент квадратных стальных труб определяет размеры сечений изделий 40-300 мм с толщиной стенки 2-12 мм.

Стальные трубы используются при монтаже системы отопления, холодного и горячего водоснабжения, газопроводов

Профильные стальные трубопроводы широко применяются в авиа-, судо- и машиностроении, в химических лабораториях. При монтаже системы отопления, холодного и горячего водоснабжения, газопроводов преимущественно используются водогазопроводные изделия. Благодаря высоким эксплуатационным особенностям трубы из стали часто применяются в производстве элементов мебели. Прямошовные трубопроводы из стали используются в системах с умеренным давлением и при создании металлоконструкций.

Спиралешовные изделия употребляются при прокладке теплотрасс, магистральных трубопроводов высокого давления. Их не рекомендуется использовать для магистральных нефтегазопроводов.

Для транспортировки высокотоксичных материалов применяются исключительно бесшовные трубы из стали. Их также эксплуатируют для магистралей, способных выдерживать очень высокое давление, куда входят гидравлические системы, нефтепромысел, переработка газа и нефти, энергетика.

Критерии выбора труб

Технические характеристики и особенности труб являются основными критериями при выборе изделий. Рекомендуется учитывать:

- тип шва, при помощи которого изготавливаются трубы;

- способ изготовления труб;

- размеры.

Особенности труб в зависимости от типа шва

Электросварные трубы из стали могут быть изготовлены:

с прямым швом, который проходит параллельно оси трубы. Такие трубы получили название прямошовные;

Электросварная труба с прямым швом

со швом, проходящим по спирали (спиралешовные трубы).

Электросварные трубы со швом, расположенным по спирали

Прямошовные трубы отличаются:

- меньшей стоимостью, так как процесс их изготовления легче;

- большим ассортиментом. В продаже можно найти трубы различных диаметров и с разной толщиной стенки;

- универсальностью. Их можно использовать для отопления, водоснабжения, канализации, в качестве опорных конструкций для фундамента и так далее.

Спиралевошные трубы более дорогие и изготавливаются исключительно больших диаметров, что значительно ограничивает область их использования. Основное предназначение изделий со спиральным швом – укладка трубопроводов в сейсмических зонах, так как такой вид отличается большей прочностью.

Преимущества различных способов изготовления

Электросварные трубы могут изготавливаться двумя методами:

- холодного деформирования;

- горячего деформирования.

Толщина стенки горячедеформированных труб больше из-за особенности изготовления, что влияет на прочность и стоимость изделий (стоимость значительно выше). Эти факторы приводят к сужению области применения таких видов труб. Они используются для сооружения трубопроводов, требующих повышенной прочности, например, для магистральных теплопроводных или газовых систем.

Холоднодеформированные трубы целесообразно использовать для бытовых трубопроводов, сооружения фундамента, прокладки линий электропередач.

Размеры труб

При выборе труб для определенных целей следует учитывать:

- диаметр труб;

- марку стали, из которой изготовлены трубы.

Диаметр труб для различных систем трубопроводов определяется в зависимости от основных характеристик. Например, при выборе труб для системы водоснабжения учитывается длина трубопровода и суточный объем водопотребления.

Сортамент выпускаемых электросварных труб регулируется ГОСТ 10704-91 (ознакомиться можно на странице “Документы“). В соответствии с этим документом изготавливаются прямошовные трубы диаметром от 10 мм до 1 420 мм с разной толщиной стенки. Таблица, указанная в ГОСТе, позволяет определить соответствие наружного диаметра, толщины стенки и вес труб.

Фрагмент таблицы выпускаемого сортамента

Длина изготавливаемых труб может быть:

- мерной (стандартной);

- немерной (по согласованию с потребителем).

Мерная длина зависит от диаметра труб и составляет:

| Диаметр, мм | Длина, м |

| Менее 70 | 5 – 10 |

| 70 – 219 | 6 – 9 |

| 219 – 426 | 10 – 12 |

Если диаметр труб более 426 мм, то они могут быть только немерной длины.

Немерная длина также зависит от диаметра и в настоящее время может составлять:

| Диаметр, мм | Длина, м (не менее) |

| Менее 30 | 2 |

| 30 – 70 | 3 |

| 70 – 152 | 4 |

| Более 152 | 5 |

Еще одним существенным параметром, который учитывается при выборе, является марка стали, использованная для изготовления труб. Электросварные трубы могут производиться:

- из углеродистой стали;

- из легированной стали.

Трубы из углеродистой стали (например, марок 08, 10, Ст3сп) отличаются высокой прочностью в нормальных условиях, но при понижении температуры этот показатель значительно снижается. Трубы преимущественно применяются для изготовления:

- бытовых водопроводов;

- бытовых газопроводов;

- систем отопления;

- трубопроводов к котлам высокого давления.

Легированная сталь (например, 10Г2, 15ХМ) применяется для изготовления труб, используемых при строительстве магистральных трубопроводов, в том числе и для транспортировки агрессивных сред. Легированная сталь является более прочной и менее подвержена воздействию низких температур, но стоимость такого материала больше.

Существенным минусом стальных труб любого вида является сильная подверженность изделий влиянию коррозии. Для устранения этого недостатка трубы подвергаются дополнительной обработке – цинкованию.

Труба стальная электросварная оцинкованная обладает следующими преимуществами:

- неподверженностью к коррозии;

- легкостью обработки для монтажа;

- привлекательным видом.

Стальная труба с защитным покрытием от коррозии

Существенными минусом оцинкованных труб является значительное увеличение стоимости изделий.

Труба стальная электросварная прямошовная

Классификация металлопроката

Трубы разных размеров и технических характеристик являются самой востребованной категорией металлопроката. Свойства их зависят от исходного сырья и способа производства. Последнее имеет даже большее значение, так как обеспечивает те или иные механические характеристики.

По наличию или отсутствию шва изделия разделяются на две группы:

- электросварные – готовое изделие имеет сварной шов. Такой способ производства легче и требует меньших затрат, соответственно, продукция отличается более доступной стоимостью;

- бесшовные – холоднокатаные и горячедеформированные, изготавливаются из цельной металлической заготовки. Процесс этот сложнее и занимает больше времени. Бесшовные изделия характеризуются высокой стоимостью, но отличаются повышенной механической прочностью и высокой точностью формы.

В свою очередь электросварные также делятся на два вида:

- электросварная прямошовная труба – шов на заготовке продольный. Таким способом производят практически все водоводы общего назначения. Параметры продукции регулируется ГОСТ 10704-91;

- спиральношовная – шов на заготовке имеет вид спирали. Метод обеспечивает высокую прочность на разрыв.

Исходным сырьем для трубопровода выступают углеродистые и легированные стали.

Производство электросварных прямошовных труб

Материалом изготовления являются листы стали соответствующей толщины – штрипс. Поставляется он в виде рулонов.

- Штрипс разворачивается и нарезается на полосы.

- Полосы свариваются в ленту. Технология процесса подразумевает непрерывность, поэтому такая лента изготавливается постоянно и называется бесконечной.

- На вальцовочных станах лента формируется в заготовку с круглым сечением и открытым швом.

- Шов заваривается. На сегодня применяется не менее 4 способов сварки, каждый из которых имеет свои достоинства и недостатки. Приоритетом при выборе выступает прочность и надежность полученного шва, так как от этого зависит класс изделия.

- Прямошовная труба калибруется для достижения точного размера диаметра и толщины стенок.

- Шов подвергается контролю: используется ультразвук или вихревые токи, так как они не разрушают структуру.

- Готовый трубопровод нарезается фрагментами нужной длины и отгружается в склад.

Если продукция предназначена для устройства водоснабжения и отопления, то проводится цинкование. Изделие погружается в ванну с расплавом цинка. Последний формирует на внутренней и внешней поверхности тонкий слой. Таким образом создается эффективная защита от коррозии.

Труба прямошовная ГОСТ 10704-91: параметры

ГОСТ 10704-91 определяет точные размерные параметры изделия и допустимые отклонения по параметрам и массе.

- Внешний диаметр – составляет диапазон от 10 до 1620 мм.

- Толщина стенок – от 1 до 20 мм, в соответствии с размером диаметра.

- Длина – параметр определяется диаметром изделия.

- Немерная длина при диаметре до 30 мм составляет не менее 2 м, от 30 до 70 мм – не менее 3. Для размера от 70 до 152 допускается длина от 4 м, а больше 152 – от 5 м.

- Мерная длина при диаметре до 70 мм может быть от 5 до 9м, до 219 – колебаться от 6 до 9м. До 426 мм диапазон составляет 10–12 м. Изделия с большим диаметром выпускаются только немерные.

Трубы стальные электросварные прямошовные выпускаются в двух классах точности:

- – с обрезкой концов, заусенцы удаляются.

- – без обрезки, снятие заусенцев не проводится.

Согласно ГОСТ 10704-91 возможные отклонения по длине зависит от класса точности: +15 мм для 1 класса и +100 мм для 2.

Область применения

Водоснабжение – стальные прямошовные трубы одинаково эффективны и для горячего, и для холодного водоснабжения, так как металл к таким перепадам температур и давления малочувствителен.

Системы отопления – как городские, так и локальные. В случае, если теплоноситель имеет рабочую температуру выше 95 С, а в тепловую магистраль от котельной передается перегретая жидкость, применять можно только стальные водоводы.

- Нефтепровод и газопровод – материал выдерживает давление до 16 МПа и достаточно стоек к агрессивной химической среде.

- Изделия первого класса точности находят свое применение в машиностроении.

Изготовление

Производство стальных труб может вестись несколькими способами.

В зависимости от выбора сырья и метода изготовления различают:

- Электросварные прямошовные трубы;

- Электросварные спиральношовные;

- Бесшовные горячедеформированные;

- Бесшовные холоднокатаные.

Основные этапы производства таковы:

Электросварные прямошовные

- Штрипс — свернутый в рулон стальной лист — разматывается и режется на продольные полосы;

- Полосы свариваются в бесконечную ленту, что необходимо для обеспечения непрерывности производства;

- Лента в вальцах деформируется, превращаясь в круглую в сечении заготовку с открытым швом;

- Шов проваривается. Применяется несколько типов сварки — дуговая, индукционными токами, лазером, плазмой и пучками электронов;

- Затем стальная круглая труба калибруется в вальцах;

- Проходит неразрушающий контроль шва вихревыми токами или ультразвуком;

- Режется на отрезки необходимой длины и складируется.

Так начинается производство сварной трубы

Электросварные спиральношовные

Само производство этих труб выглядит примерно так же, как у прямошовных; однако лента заготовки сворачивается вальцами не в трубку, а в спираль. Спиральный шов обеспечивает трубе большую прочность на разрыв.

Спиральношовные трубы легко узнать

Бесшовные горячедеформированные

Бесшовная (или, как ее еще называют, цельнотянутая) труба методом горячей деформации производится из цилиндрической монолитной заготовки:

- Заготовка разогревается в печи;

- Прошивной пресс превращает ее в гильзу — полый цилиндр;

- Горячая гильза проходит несколько вальцов, вытягиваясь (отсюда термин «цельнотянутые трубы») и приобретая нужные диаметр и толщину стенок;

- Затем готовая круглая стальная труба остужается, режется по длине и отправляется на склад готовой продукции.

Методом горячей деформации могут производиться трубы с очень толстыми стенками

Бесшовные холоднодеформированные

Отличия от предыдущих труб всего два:

- После прошивного стана гильза охлаждается и все последующие операции проходит в холодном виде;

- По окончании формирования трубы она обязательно отжигается — нагревается до температуры рекристаллизации стали и охлаждается.

Это делает сталь более вязкой; кроме того, металл покидают неизбежные при холодной деформации внутренние напряжения.

Рынок предлагает бесшовные холоднодеформированные (холоднокатаные) трубы с толщиной стенок от 0,3 до 24 мм при диаметре 5 — 250 мм.

Разновидности по типу шва

Классификация стальных труб по методу производства.

Труба электросварная имеет достаточное количество разновидностей. К примеру, по типу шва они делятся на два вида: параллельная сварка и винтовая.

- параллельная сварка. Такие трубы называют прямошовными. При их изготовлении сварка производится параллельно оси. Полное название модификации – трубы стальные электросварные прямошовные;

- винтовая сварка. В данном случае сварка осуществляется по винтовой линии. Еще такие типы труб называют спиралешовными.

В свою очередь, труба прямошовная на сегодняшний день считается наиболее универсальной, а посему получила большую популярность. К тому же ее производство на порядок дешевле, а соответственно, и стоимость тоже. Спиралевидные аналоги изготавливаются только большого диаметра.

Говоря об этом типе труб более подробно, стоит отметить, что они подразделяются на два типа: горячедеформированные и холоднодеформированные.

- холоднодеформированные: более распространенный тип материала, так как менее затратный при производстве;

- горячедеформированные: характерная черта их – это более высокая себестоимость и толстые стены, которые далеко не в каждом случае становятся пригодными к эксплуатации.

1 Что нужно знать о ГОСТ 10704 перед его изучением

Пожалуй первое, что необходимо знать любому, кто собрался ознакомиться с сортаментом и характеристиками изделий стандарта 10704, это следующее. В этот ГОСТ с момента его разработки (судя по номеру стандарта – это 1991 г) и введения в действие в 1993 г было внесено немало изменений, затрагивающих как сортамент производимых труб (были добавлены диаметры, а также толщины стенок), так и их некоторые параметры.

Труба электросварная ГОСТ 10704 91

Труба электросварная ГОСТ 10704 91

Поэтому, в случае поиска ГОСТ 10704 в интернете либо других источниках следует обращать внимание на наличие в найденном материале этих самых изменений. Они обычно идут в виде приложения либо уже внесены в текст, о чем в нем должны быть соответствующие замечания

Иначе придется иметь дело с устаревшей и отчасти искаженной информацией. Это, кстати, относится и ко всем другим ГОСТам, особенно если они старше 5–10 лет.

Теперь о том, что еще желательно знать перед ознакомлением со стандартом 10704. В этом ГОСТе, как многим известно, приведены сортамент (перечень изготовляемых типоразмеров) и основные характеристики: размеры, вес, допустимые от них отклонения и подобная информация. А технические условия (требования) к изготовлению (классификация по показателям качества, марки стали, механические и другие свойства и так далее) не указаны. Они приведены сразу в 2-х других стандартах: 10705-80 и 10706-76.

Материалы для изготовления

Сварной трубопрокат делается из листовой стали толщиной до 5 см или ленты свернутой рулонами. Для изготовления производителями используется углеродистое или низколегированное железо. В зависимости от процентного содержания углерода сталь подразделяется на низко, средне и высокоуглеродистые сорта. Чем его больше, тем прочнее металл. Однако при отрицательных температурах высокоуглеродистая сталь становится хрупкой, что ограничивает область применения.

У низколегированного металла, содержащего не больше 2,5% легирующих добавок, высокая прочность сохраняется в широком диапазоне температур. Это дает возможность снизить вес за счет уменьшения толщины стенок. Такие сварные трубы дороже, чем из простой стали. Однако за счет уменьшенного износа и повышенной стойкости к коррозии увеличивается срок эксплуатации. Поэтому расходы окупаются с лихвой. Сварные трубы из нержавейки делают из холоднокатаной (толщина 0,4 — 5 мм) или горячекатаной (2 — 50 мм) листовой стали.

Вывод

Сварные трубопроводы применяются при создании различных инженерных сетей, сложных технологических систем и строительстве зданий. По сравнению с цельнометаллическими аналогами они имеют меньший вес, более доступную цену и менее значительные отклонения по толщине.

Классифицировать сварной трубопрокат можно по различным критериям, но наиболее общим является его разделение по назначению. В соответствии с этим выделяют конструкционные, трубопроводные и магистральные изделия. Первые из них используются в строительстве, вторые – при создании инженерных сетей и технологических систем, третьи – в газо- и нефтепроводах.

При производстве сварного проката используются технологии печной сварки, электросварки, а также применяется проведение сварочных работ в защитном газе. Самым распространенным является первый способ, поскольку он наименее затратен и позволяет создавать тонкостенную продукцию.

Наиболее прочное соединение обеспечивает сварка в защитном газе, он вместе с тем, она является наиболее затратным методом. Дополнительные сведения по этой теме вы сможете узнать, посмотрев видео в этой статье.