Резцы, которые применяются для чистовой обточки

Для чистовой обточки необходимо применять резцы такой формы, которые обеспечат самое малое образование шероховатостей на обрабатываемых поверхностях. На этом этапе лучше использовать обычный проходной резец, если его применение позволяет обеспечить это требование. Случается, что при обработке различные вкрапления в сплаве металлов, из которого изготовлена деталь, вырываются, и тогда не ее поверхности возникают углубления. Добиться чистоты поверхности и предупредить возможность деформации позволит обработка деталей резцами, установленными на пружинном держателе. Резцы в этом случае будут сглаживать неровность, а не усугублять ее.

Этот метод демонстрирует свои наилучшие результаты при выполнении неоднократных проходов. Его применяют для выполнения индивидуальных заказов, так как он значительно снижает общую производительность.

Работа с внутренними поверхностями металлических деталей

Обработка внутренних поверхностей существенно сложнее, чем работа с внешним цилиндром. Это связано с тем, что визуально невозможно контролировать качество работ, труднодоступностью к обрабатываемой поверхности.

Внутренние цилиндры – это отверстия в металлическом изделии, которые делятся на три категории:

- сквозные (проходные). Их используют для соединения элементов конструкции посредством крепежа;

- глухие. Их используют для установки осей, валов, втулок и пальцев. Отсутствие сквозного отверстия обеспечивает деталям дополнительную фиксацию;

- сложной формы. Диаметр отверстия на протяжении всей его длины может меняться от двух до пяти раз. Такая конфигурация применяется для деталей с разным диаметром.

Обработка внутренних цилиндрических поверхностей происходит в два этапа:

- черновой. На этой стадии высверливается отверстие диаметром и глубиной немногим меньше заданного значения;

доводка. При помощи специальных сверл или расточек мастер доводит класс чистоты поверхности, диаметр и глубину до нужного уровня.

Этот способ называется растачиванием. Методы обработки внутренних поверхностей зависят от заданных технических характеристик, типа отверстия и типа материала.

Обработка наружных и внутренних поверхностей относится к разряду технически сложных и высокоточных операций, которые выполняются в полуавтоматическом режиме с непосредственным участием оператора.

Разряд токаря определяет его уровень квалификации и степень сложности работ, которые он делает.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ

2.1. Вспомогательные

знаки для обозначения сварных швов приведены в таблице.

|

Вспомогательный |

Значение |

Расположение |

|

|

с |

с |

||

|

Усиление шва |

|||

|

Наплывы и |

|||

|

Шов выполнить |

|||

|

Шов |

|||

|

Шов |

|||

|

Шов по Диаметр знака |

|||

|

Шов по |

Примечания:

1. За лицевую сторону одностороннего шва сварного соединения принимают

сторону, с которой производят сварку.

2. За лицевую сторону двустороннего шва сварного соединения с

несимметрично подготовленными кромками принимают сторону, с которой производят

сварку основного шва.

3. За лицевую сторону двустороннего шва сварного

соединения с симметрично подготовленными кромками может быть принята любая

сторона.

В условном обозначении шва

вспомогательные знаки выполняют сплошными тонкими линиями.

Вспомогательные знаки должны быть

одинаковой высоты с цифрами, входящими в обозначение шва.

2.2. Структура условного обозначения стандартного

шва или одиночной сварной точки приведена на схеме (черт. 5).

Черт. 5

Знак выполняют

сплошными тонкими линиями. Высота знака должна быть одинаковой с высотой цифр,

входящих в обозначение шва.

2.3. Структура условного обозначения

нестандартного шва или одиночной сварной точки приведена на схеме (черт. 6).

Черт. 6

В технических требованиях чертежа или

таблицы швов указывают способ сварки, которым должен быть выполнен

нестандартный шов.

2.4. Условное обозначение шва наносят:

а) на полке линии-выноски, проведенной от

изображения шва с лицевой стороны (черт. 7а);

б) под полкой линии-выноски, проведенной

от изображения шва с оборотной стороны (черт. 7б).

Черт. 7

2.5. Обозначение шероховатости

механически обработанной поверхности шва наносят на полке или под полкой

линии-выноски после условного обозначения шва (черт. 8), или указывают в таблице швов,

или приводят в технических требованиях чертежа, например: «Параметр

шероховатости поверхности сварных швов…»

Примечание.

Содержание и размеры граф таблицы швов настоящим стандартом не

регламентируются.

Черт. 8

2.6. Если для шва сварного соединения

установлен контрольный комплекс или категория контроля шва, то их обозначение

допускается помещать под линией-выноской (черт. 9).

В технических требованиях или таблице

швов на чертеже приводят ссылку на соответствующий нормативно-технический

документ.

2.7. Сварочные материалы указывают на

чертеже в технических требованиях или таблице швов.

Допускается сварочные материалы не

указывать.

Черт. 9

2.8. При наличии на чертеже одинаковых

швов обозначение наносят у одного из изображений, а от изображений остальных

одинаковых швов проводят линии — выноски с полками. Всем одинаковым швам

присваивают один порядковый номер, который наносят:

а) на линии-выноске, имеющей полку с

нанесенным обозначением шва (черт. 10а);

б) на полке линии-выноски, проведенной от

изображения шва, не имеющего обозначения, с лицевой стороны (черт. 10б);

в) под полкой линии-выноски, проведенной

от изображения шва, не имеющего обозначения, с оборотной стороны (черт. 10в).

Количество одинаковых швов допускается

указывать на линии-выноске, имеющей полку с нанесенным обозначением (см. черт. 10а).

Черт. 10

Примечание. Швы

считают одинаковыми, если:

одинаковы их типы и размеры конструктивных элементов в поперечном

сечении;

к ним предъявляют одни и те же технические требования.

2.9. Примеры условных обозначений швов

сварных соединений приведены в приложениях 1 и 2.

Разновидности инструментов для развертывания

Работа при развертывании предполагает применение нескольких видов инструмента:

- Ручная цилиндрическая цельная развертка. Размерные характеристики получаемых отверстий: глубина – до 150 мм, диаметр от 1 до 32 мм.

- Ручная цельная коническая. Специально для углублений в форме конуса.

- Машинная цельная цилиндрическая, предназначена для отверстий с диаметром до 150 мм.

- Машинная цельная коническая для любых вариантов конических отверстий.

- Ручная раздвижная цилиндрическая с возможностью регулировки диаметра развертки до 32 мм.

- Машинная раздвижная цилиндрическая с возможностью регулировки диаметра.

Перечисленные типы разверток в нормативных документах классифицируются по форме:

- Цилиндрические.

- Конические.

- Ступенчатые

Классификация по точности:

- Величина квалитета применительно к цилиндрическим.

- Качество обработки применительно к коническим.

По этому параметру различаются: черновые, промежуточные, чистовые. - Калиброванный припуск с указанием величины, различаются по номерам: N1, N2, N3, N4, N5, N6. Это относится к разверткам цилиндрического типа. Калиброванный припуск означает возможность дальнейшей обработки с достижением заданного размера.

- Регулируемость. Параметр предполагает различную конструкцию инструментов: они могут быть раздвижными, разжимными, шкворневыми.

Функциональные характеристики разверток допускают разные способы закрепления. По этому критерию они бывают:

- Ручными, оснащенными квадратным хвостовиком.

- Машинными с хвостовиком цилиндрического вида.

- Машинными с хвостовиком конической формы.

- Насадными.

Другие характеристики, которые важны для производства и работы инструмента:

Материал.

Материалом для производства разверток служат чаще всего инструментальные среднелегированные стали. Может использоваться металлический материал из серии быстрорежущих, иногда углеродистых сталей. Оснащены сплавами твердого типа.

Количество режущих кромок.

Количество лезвий сказывается на качестве обработки и скорости.

ОБОЗНАЧЕНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ

1.1. Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

1.2. Структура обозначения шероховатости поверхности приведена на черт.1.

При применении знака без указания параметра и способа обработки его изображают без полки.

1.3. В обозначении шероховатости поверхности применяют один из знаков, изображенных на черт.2.

Высота должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота равна (1,5…5) . Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак (черт.2а).

В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, применяют знак (черт.2б).

В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак (черт.2в) с указанием значения параметра шероховатости.

1.2, 1.3. (Измененная редакция, Изм. N 2, 3).

1.4. Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должны быть отмечены знаком без указания параметра шероховатости.

Состояние поверхности, обозначенной знаком , должно соответствовать требованиям, установленным соответствующим стандартом или техническими условиями, или другим документом, причем на этот документ должна быть приведена ссылка, например, в виде указания сортамента материала в графе 3 основной надписи чертежа по ГОСТ 2.104-2006.

(Измененная редакция, Изм. N 2).

1.5. Значение параметра шероховатости по ГОСТ 2789-73 указывают в обозначении шероховатости после соответствующего символа, например: 0,4 ; 6,3; 0,63; 70; 0,032; 50.

Примечание. В примере 70 указана относительная опорная длина профиля =70% при уровне сечения профиля =50%.

1.5а. При указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений, например: ; .

1.5б. При указании наименьшего значения параметра шероховатости после обозначения параметра следует указывать «min», например: ; .

1.6. При указании диапазона значений параметра шероховатости поверхности в обозначении шероховатости приводят пределы значений параметра, размещая их в две строки, например:

В верхней строке приводят значение параметра, соответствующее более грубой шероховатости.

1.7. При указании номинального значения параметра шероховатости поверхности в обозначении приводят это значение с предельными отклонениями по ГОСТ 2789-73, например:

; ; ; и т.п.

1.5-1.7. (Измененная редакция, Изм. N 2, 3).

1.8. При указании двух и более параметров шероховатости поверхности в обозначении шероховатости значения параметров записывают сверху вниз в следующем порядке (см. черт.3):

параметр высоты неровностей профиля

параметр шага неровностей профиля

относительная опорная длина профиля

(Измененная редакция, Изм. N 3).

1.9. При нормировании требований к шероховатости поверхности параметрами , , базовую длину в обозначении шероховатости не приводят, если она соответствует указанной в приложении 1 ГОСТ 2789-73 для выбранного значения параметра шероховатости.

(Измененная редакция, Изм. N 2).

1.10. Условные обозначения направления неровностей должны соответствовать приведенным в таблице. Условные обозначения направления неровностей приводят на чертеже при необходимости.

Виды фасонных резцов и их основные характеристики

Фасонный резец, по сути, является инструментом, чья режущая кромка в точности повторяет профиль обрабатываемой поверхности, то есть она имеет криволинейную либо ступенчатую форму. Основные виды подобных резцов представлены на рисунке 1. Это инструменты, которые предназначены для изготовления фасонных деталей.

![]()

Рисунок 1. Основные типы фасонных резцов

На представленном изображении под буквой «а» представлен стержневой резец, используемый для получения вогнутой поверхности. Его преимущества сводятся к простоте конструкции и дешевизны производства. Что касается недостатков, то наиболее значимым является быстрый износ инструмента. После определенного числа переточек (выполняется по передней поверхности, чтобы можно было сохранить профиль) пластинка истирается, за счет чего высота по центру, определяемая при закреплении инструмента, становится недопустимо маленькой. Из этого следует, что дальнейшую обработку такой резец производить не может. По этой причине стержневые резцы чаще всего применяются на производствах, которые не отличаются массовым характером.

Под буквой «б» на этом же рисунке представлен призматический резец. Его передняя поверхность представляет собой торцевую часть бруска, использованного при производстве данного инструмента. При этом задний угол образуется за счет наклонного расположения резца 1 в державке 3. Для такого соединения оба этих элемента оснащаются специальными пазами, выполненными в форме ласточкиного хвоста. Более того, державка несколько надрезана, поэтому она сжимается все сильнее с затягиванием винта 2, за счет чего гарантируется надежная фиксация резца. Главные «минусы» этого типа фасонного резца связаны со сложностями его производства.

С дисковым фасонным резцом также можно ознакомиться, глядя на рисунок 1 (он расположен под буквой «в»). На изображении показано, что передняя поверхность инструмента находится несколько ниже, чем ось. Эта величина обозначается h и составляет десятую часть диаметра резца. За счет такого расположения образуется требуемый задний угол и в большинстве случаев он равен 12°, а передний угол — 0°. Такое исполнение не доставляет трудностей при изготовлении инструмента. К тому же, оно предотвращает затягивание резца в заготовку и благодаря этому полученная поверхность характеризуется отменным качеством. Ширина дискового резца, как правило, не превышает 40 мм, хотя в некоторых ситуациях она достигает 100 мм.

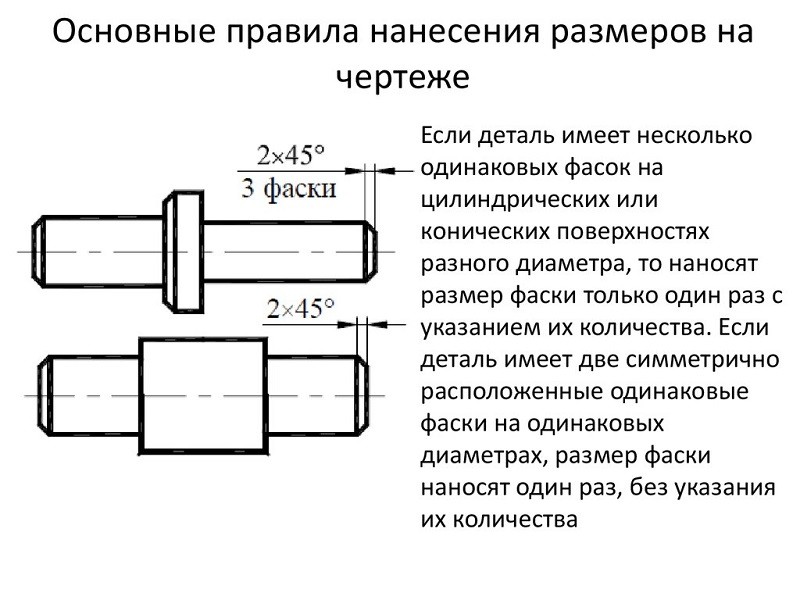

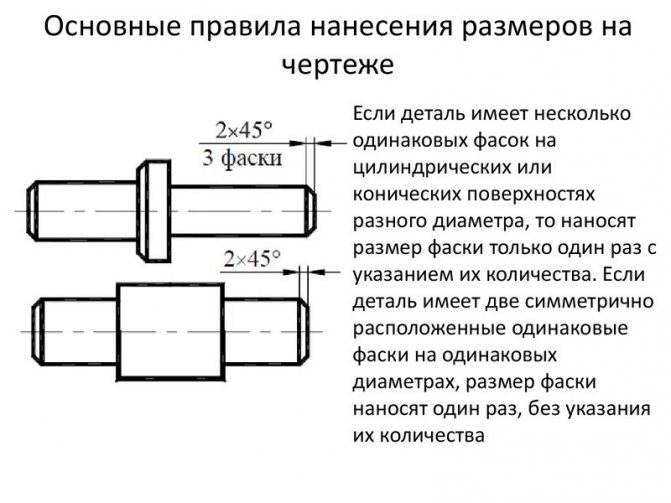

Нанесение размеров

Стандартными и чаще всего используемыми являются скругления, выполненные под углом 45 градусов. Поэтому если на чертеже отсутствует точное значение, подразумевается именно этот наклон. В противном случае, когда должен быть использован другой угол, например, 30 градусов, необходимо указать подобную особенность. Сделать это можно теми же способами — с помощью выносной линии, а также применив линейные обозначения размеров.

Наличие на чертеже 2 фасок, которые расположены симметрично и на одинаковом диаметре, требует указания их величины без дополнительных пометок. Но если диаметр нанесения различен (например, объект представляет из себя конус или цилиндры разного радиуса), необходимо указать их точное количество. При этом стоит учесть, что скосы на внутренних и внешних поверхностях суммируются отдельно, даже когда их величины одинаковы. В случае, когда деталь имеет закономерно меняющийся диаметр, возможно использовать разрывы, чтобы не усложнять чертеж. Нанесение размеров фаски при этом выполняется в обычном виде, учитывается лишь волнообразная линия, которую нельзя использовать функционально, так как она определяет пропущенное расстояние.

Возможно следующее решение: одинаковые для всех параметры указываются в описании под цифровым обозначением (1, 2, 3 и т. д.), а непосредственно на чертеж переносится лишь номер ссылки в описании. В результате отпадает необходимость ставить размер в каждом отдельном случае. Однако стоит помнить, что идентичную величину, которая встречается в других местах, нужно обозначать этой же цифрой, даже если она относится к другой странице.

Во многих отраслях промышленности для обработки дерева, стали и других материалов используются машинные комплексы, в которые чертежи закладываются автоматически. В этих случаях для обеспечения безопасности и лучшего контакта с соседними узлами и деталями фаски предусматриваются заранее. В зависимости от вида производства, возможно термическое или механическое воздействие, заменить которое ручным трудом не представляется возможным

Поэтому крайне важно выполнять техническое изображение продумано, не забывая указать точные числовые обозначения фасок, а также их количество

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

§ 6. УГЛЫ ЗАТОЧКИ РЕЗЦА И ИХ НАЗНАЧЕНИЕ

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>>

Углы заточки делят на главные, вспомогательные, углы в плане и углы наклона главной режущей кромки.

Главными являются углы (рис. 10) α, β , γ , δ, вспомогательным—угол α1 углами в плане φ и φ1, углом наклона главной режущей кромки λ.

Главные углы резца (рис. 10, б) измеряются в главной секущей плоскости, перпендикулярной к плоскости резания и основной плоскости.

Главным задним углом α (альфа) называется угол между главной задней поверхностью и плоскостью резания.

Углом заострения β (бета) называется угол между передней и главной задней поверхностями резца.

Передним углом γ (гамма) называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку.

Углом резания δ (дельта) называется угол между передней поверхностью резца и плоскостью резания.

Рис. 10. Углы заточки резца: а —в плане, б — главные, в — наклона главной режущей кромки

Главным углом в плане φ (фи) называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательным углом в плане φ1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом при вершине в плане ε (эпсилон) называется угол между проекциями режущих кромок на основную плоскость.

Углом наклона главной режущей кромки λ (лямбда) называется угол, образованный режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости, и считается положительным, когда вершина резца является наинизшей точкой режущей кромки; отрицательным, когда вершина резца является наивысшей точкой режущей кромки, и равен нулю при параллельности главной режущей кромки и основной плоскости (см. рис. 10, в).

Рабочая часть резца, являющаяся режущей, представляет собой клин. Подобно клину, врезающемуся в металлический брус под действием силы Р и Разрезающему его на части (рис. 11,а), резец снимает слой металла с обрабатываемой заготовки (рис. 11, б).

Рис. 11. Работа клина (а) и резца (б)

Стороны, образующие клин, расположены под некоторым углом β, называемым углом заострения. Чем меньше угол заострения, тем легче клин врезается в металл, но с уменьшением угла заострения прочность клина (режущей части инструмента) снижается, происходит выкрашивание. Это обстоятельство заставляет подбирать угол заострения β в зависимости от твердости и прочности обрабатываемого материала.

Работа резца отличается от работы клина тем, что главная задняя поверхность резца частично освобождена от трения (см. рис. 11, б). Главный задний угол α обеспечивается заточкой резца и его установкой.

Главный задний угол облегчает работу резца и уменьшает его нагрев, что значительно удлиняет срок службы резца. Величина заднего главного угла 5—8°.

В процессе работы под действием силы резания Pр режущее лезвие врезается в заготовку и отделяет слой металла, сходящего по передней поверхности в виде стружки. С увеличением переднего угла облегчается врезание резца в металл, уменьшаются деформации срезанного слоя, усилие резания, следовательно, и расход энергии на срезание одного и того же слоя металла, улучшаются сход стружки и качество обработанной поверхности. Вместе с тем увеличение переднего угла приводит к уменьшению угла заострения β, а следовательно, и к уменьшению его прочности. Поэтому для обработки твердых металлов резец затачивают с меньшим передним углом, а при обработке мягких, вязких металлов — с большим.

Главный угол в плане φ (см. рис. 10) оказывает влияние на продолжительность работы резца между переточками его, на чистоту поверхности, на усилие резания, на толщину а и на ширину b среза (рис. 12).

Рис. 12. Элементы резания: а — при строгании, б — при долблении

Вспомогательный угол в плане φ1 (см. рис. 10) в основном оказывает влияние на теплоотвод, а следовательно, и на продолжительность работы резца между переточками.

Угол наклона главной режущей кромки λ у строгальных резцов, работающих с ударной нагрузкой, предохраняет вершину резца — самую слабую часть его — от преждевременного разрушения. При положительном угле заточки основная ударная нагрузка приходится на несколько удаленные от вершины резца точки режущей кромки.

Перейти вверх к навигации

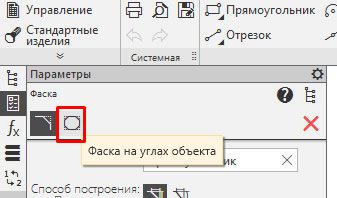

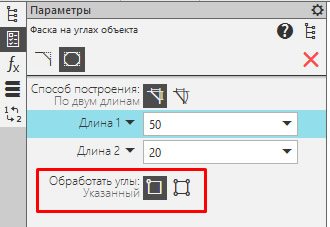

Построение фаски на углах объекта

Если контур представляет собой макроэлемент, например, прямоугольник, то поставить фаску обычной командой «Фаска» не получится. Нужно использовать команду из расширенного списка — «Фаска на углах объекта». Чтобы переключится на команду, можно вызвать обычную команду «Фаска», а потом на Панели параметров выбрать «Фаска на углах объекта»

Фаска на углах объекта строится как обычная фаска, способы мы рассмотрели выше. Из нового есть выбор: обработать указанный угол или все углы. Данная настройка находится в самом низу Панели параметров и позволяет за одно действие построить фаски на всех углах макроэлемента

Нанесение размеров

Стандартными и чаще всего используемыми являются скругления, выполненные под углом 45 градусов. Поэтому если на чертеже отсутствует точное значение, подразумевается именно этот наклон. В противном случае, когда должен быть использован другой угол, например, 30 градусов, необходимо указать подобную особенность. Сделать это можно теми же способами — с помощью выносной линии, а также применив линейные обозначения размеров.

Наличие на чертеже 2 фасок, которые расположены симметрично и на одинаковом диаметре, требует указания их величины без дополнительных пометок. Но если диаметр нанесения различен (например, объект представляет из себя конус или цилиндры разного радиуса), необходимо указать их точное количество. При этом стоит учесть, что скосы на внутренних и внешних поверхностях суммируются отдельно, даже когда их величины одинаковы. В случае, когда деталь имеет закономерно меняющийся диаметр, возможно использовать разрывы, чтобы не усложнять чертеж. Нанесение размеров фаски при этом выполняется в обычном виде, учитывается лишь волнообразная линия, которую нельзя использовать функционально, так как она определяет пропущенное расстояние.

Возможно следующее решение: одинаковые для всех параметры указываются в описании под цифровым обозначением (1, 2, 3 и т. д.), а непосредственно на чертеж переносится лишь номер ссылки в описании. В результате отпадает необходимость ставить размер в каждом отдельном случае. Однако стоит помнить, что идентичную величину, которая встречается в других местах, нужно обозначать этой же цифрой, даже если она относится к другой странице.

Во многих отраслях промышленности для обработки дерева, стали и других материалов используются машинные комплексы, в которые чертежи закладываются автоматически. В этих случаях для обеспечения безопасности и лучшего контакта с соседними узлами и деталями фаски предусматриваются заранее. В зависимости от вида производства, возможно термическое или механическое воздействие, заменить которое ручным трудом не представляется возможным

Поэтому крайне важно выполнять техническое изображение продумано, не забывая указать точные числовые обозначения фасок, а также их количество

![[команда автокад фаска] как сделать фаску (произвести скос углов)](http://mehanik35.ru/wp-content/uploads/6/e/c/6eca8e4737a944ca6e3bbea5ba304905.jpeg)