2Е450АФ1 станок координатно-расточный одностоечный с оптической системой отсчёта координат по осям X и Y. Назначение и область применения

Серийное производство координатно-расточного станка 2Е450АФ1 началось в 1980 году. Модель 2Е450АФ1 пришла на смену станку .

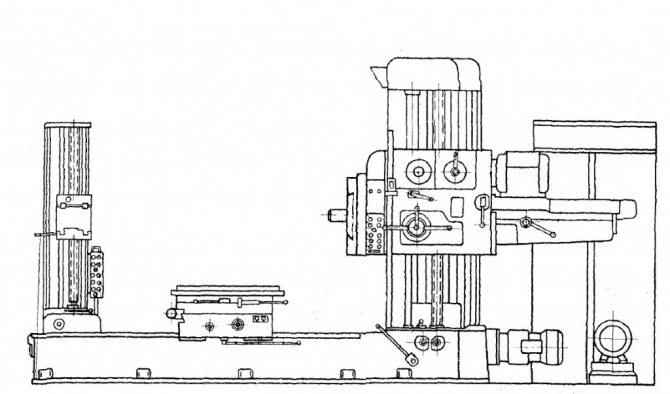

Координатно-расточный станок 2Е450АФ1 (2Е450АФ1-1) предназначен для обработки отверстий с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат чистового и получистового фрезерования плоскостей, расположенных вдоль осей X и У торцовыми и концевыми фрезами.

Поставляемые со станком поворотные столы позволяют производить обработку отверстий, заданных в полярной системе координат, а также взаимно перпендикулярных и расположенных под различными углами отверстий и плоскостей.

На станке 2Е450АФ1 (2Е450АФ1-1) также могут выполняться: нарезание резьбы, разметка и проверка линейных размеров на деталях, в частности, межцентровых расстояний.

На станке можно выполнять сверление, легкое (чистовое) фрезерование, разметку и проверку линейных размеров Станок снабжен поворотными столами, что дает возможность производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Станок 2Е450АФ1 (2Е450АФ1-1) используется для работ в инструментальных цехах (обработка кондукторов и приспособлений) и в производственных цехах для точной обработки деталей без специальной оснастки.

Станок оборудован оптическими экранными отсчетными устройствами, позволяющими отсчитывать целую и дробную части координатного размера. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат — 0,004 мм и в полярной системе — 5 угловых секунд. Точность расстояний между осями отверстий, обработанных в нормальных для координатного растачивания условиях, 0,006 мм.

Установка оси отверстия на изделии относительно оси шпинделя на требуемую координату осуществляется движением стола или салазок, перемещение которых контролируется специальным оптическим устройством. Последнее базируется на точных линейках, закрепляемых в одном случае на столе (подвижная линейка), в другом — на станине (неподвижная линейка). Линейка стола имеет 1000 высокоточных делений через 1 мм, линейка станины — 630 делений. Штрихи делений проектируются на матовый экран с 75-кратным увеличением. Для оценки сотых долей одного интервала линейки в плоскости экрана имеется шкала со 100 делениями. Для получения отсчета большой точности на экране имеется дополнительная шкала, позволяющая производить отсчет до 0,001 мм.

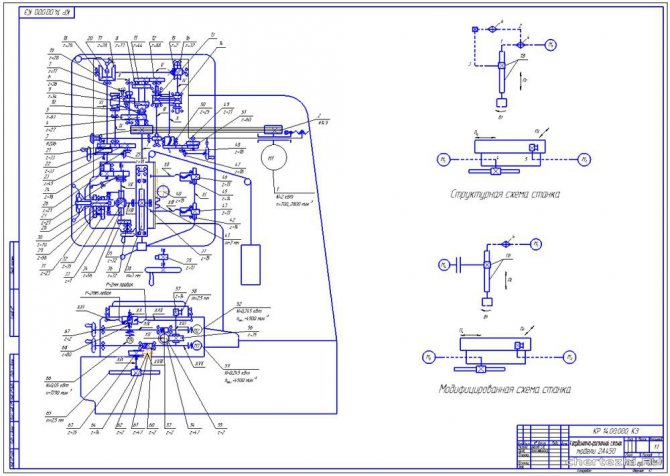

Вращение шпинделя осуществляется от регулируемого электропривода переменного тока через трехступенчатую коробку скоростей. Подачи шпинделя осуществляются бесступенчато при помощи фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине.

В станке предусмотрены ручной зажим стола, салазок и шпиндельной бабки.

Станок снабжен устройством предварительного набора координат. Фрезерование можно производить как при ручном управлении станком, так и с использованием устройства предварительного набора координат.

Конструктивные особенности станка

- Установка более мощного привода главного движения

- Увеличение жесткости корпусных деталей приводов стола и салазок

- Применение более мощных приводов подачи

- Расширение диапазона рабочих подач и частоты вращения шпинделя

- Применение устройства предварительного набора координат (УПНК), позволяющего сократить время позиционирования стола и салазок

- Исполнение приводов подач с шариковой винтовой парой в качестве конечного звена

- Привод перемещения стола и салазок осуществляется от регулируемых высокомоментных электродвигателей постоянного тока, которые допускают широкий диапазон регулирования скорости

- Отсчетная система станка — экранная оптическая с точными стеклянными масштабами. Выносное оборудование связано со станком готовой электропроводкой со штепсельными разъемами

Корректированный уровень звуковой мощности LpA не должен превышать 93 дБА.

Класс точности станка А по ГОСТ 8—71.

Станок соответствует высшей категории качества.

Проектная организация — Московский завод координатно-расточных станков.

Год принятия станка к серийному производству — 1980.

Расточный станок: общее описание и назначение

Устройство расточного станка

Расточный станок – машина для создания и последующей обработки отверстий различной формы. Кроме того, они пригодны для фрезеровки, зенковки (высверливания конусообразных отверстий), нарезания резьбы. Расточные станки в обязательном порядке имеются на заводах по производству металлических деталей. Станки данного направления подразделяются на:

- Горизонтальные;

- Координатные;

- Алмазные (с головкой из сверхпрочных материалов)

Безусловным преимуществом расточного станка является перемещение детали без ее снятия с рабочей поверхности, удобное закрепление детали, замена элементов станка. Минус – ограниченная возможность резки заготовки.

Принцип работы расточного станка

Плоская деталь специальными прочными зажимами фиксируется в пазах на рабочем столе. Инструменты, необходимые для текущего вида работы, вставляются в шпиндель или суппорты расточного станка. Рабочий стол в процессе двигается в горизонтальной плоскости, шпиндель – в вертикальном направлении. В случае, когда более активен стол, получаются глубокие отверстия, когда шпиндель – более мелкие. При фрезеровочных работах оператор расточного станка может выбирать подачу со стороны стола (по горизонтали) или шпинделя (по вертикали)

Виды расточных станков

В основном расточные станки отличаются друг от друга скоростью работы шпинделя: чем она выше, тем выше точность обработки деталей. Шпиндель в горизонтальных расточных станках находится в горизонтальном положении и одновременно вращается и движется вперед-назад. Такие станки предназначены для высверливания сверхточных отверстий диаметром несколько микрометров. Отверстия получаются идеально круглыми, за незначительной погрешностью, а также для расточки цилиндров и ремонта моторов CUMMINS, CATERPILLAR, KOMATSU и др. Повышенная эффективность работы достигается движением стола вокруг своей оси с точностью до пяти секунд.

Координатные расточные станки называются так потому, что работают в соответствии с точными координатами отверстий. Их применяют в том случае, когда точности горизонтального станка не хватает. В таких станках меняется не только поворот стола, но и угол его наклона. Чаще всего координатные станки оснащены ЧПУ. Помимо основного назначения они используются в качестве контрольных устройств, с их помощью можно наносить разметку на детали, которые затем обрабатываются уже на горизонтальном расточном станке.

Алмазные (или отделочные) расточные станки применяются не только для выпиливания отверстий, но и желобов, обработки поверхностей. Они специализируются на выполнении сверхтонких работ расточки или обточки с помощью головки из прочного материала типа синтетического алмаза и т. п. Идеальны в изготовлении параллельных отверстий на осях и стенках. Погрешность работы такого станка практически стремится к нулю.

Станки всех трех видов могут быть одностоечными и двухстоечными, одностоечные с вертикальной компоновкой шпинделя.

Изготовление своими руками

При сборке станка в домашних условиях рекомендуется применять подручные материалы высокого качества.

Направляющие элементы

При самостоятельном изготовлении допускается использовать втулки и стержни круглой формы. Недостатком самоделки может стать преждевременный износ. Применение оригинальных направляющих приведет к высоким затратам.

Настройку расстояния между салазками и рабочей поверхностью производят при помощи винтов. Движение по направляющим осуществляют при помощи системы привода.

Разработчики оборудования рекомендуют использовать устаревшие печатные машинки, так как они изготовлены из стали высокого качества. Их следует аккуратно разобрать, снять каретку и направляющие со всеми вспомогательными элементами. Каждую каретку используют отдельно, чтобы обеспечить движение в двух направлениях.

Старая печатная машинка (Фото: Instagram / yulekmoto)

Привод

Для обеспечения движения стола необходимо применять электродвигатель с подшипниковым узлом. Передается движение при помощи винта.

Кардан

Изготавливается из бронзовой втулки необходимого размера. На валу двигателя и трубке сверлят отверстие и закрепляют между собой при помощи спиц от велосипедного колеса или иглы от подшипников. После соединения с валом мотора рекомендуется смазать место стыка.

Ходовой вал

В качестве данного элемента могут применяться стержни из стали, прошедшей термическую обработку. Предварительно необходимо нарезать резьбу на поверхности заготовки. При этом используется стандартный шаг.

Разрезная гайка из бронзы

Данную деталь следует закрепить на движущихся частях оборудования. Изготавливается из бронзового бруска, в котором сначала сверлят отверстие, а затем нарезают резьбу. Перед использованием рекомендуется полностью провернуть гайку.

Модели с ЧПУ

Необходимо учесть тот фактор, что координатно-расточной современный станок с числовым программным управлением получил очень обширное распространение в наши дни. Связывают это с тем, что по ГОСТу размеры многих деталей обязаны быть очень точными

По этому если по ГОСТ точность должна быть слишком высокой, а производство проходит в течение быстрого времени, необходимо уделять свое внимание координатно-расточным станкам с числовым программным управлением

Координатно-расточной станок с числовым программным управлением

Почему этот тип оборудования сегодня настолько востребован?

Координатно-расточные станки с программным обеспечением оборудуются компьютерами, через которые проходит установка координат и режимов обработки. Благодаря тому, что ГОСТ выполняется не ручным способом оператором, а точность находится под контролем компьютером значительно уменьшается вероятность возникновения неточности. По этому ГОСТ сегодня соблюсти возможно лишь при установке моделей, которые снабжены блоком ЧПУ.

Модели с ЧПУ используют как для черновой, так же и для чистовой обработки. Впрочем необходимо учесть, что оператором могут стать только подготовленные люди, не обращая внимания на нет потребности в ручном управлении. Токари и остальные профессионалы должны пройти переподготовку для того чтобы правильно управлять оборудованием.

Плюсами моделей с блоком числового программного управления можно назвать:

- Большую точность работы.

- Больший коэффициент продуктивности.

- Вероятность установки на автоматических линиях.

- Безопасность зоны резания от внешней среды.

- Вероятность получения трудных заготовок, которые имеют разные плоскости и отверстия: глухие, пересекающиеся, наклонные и так дальше.

- Небольшие размеры при большой производительности.

Но существует и несколько серьёзных недостатков:

- Слишком большая цена. Использование новейших технологий определяет значительное подорожание оборудования. По этому рентабельность установки станков с числовым программным управлением должна быть тщательно высчитана.

- Сложность в обслуживании. Необходимо не забывать про то, что координатно-расточной станок с числовым программным управлением может эксплуатировать и ремонтировать исключительно профессионал, который имеет необходимые способности. Если вдруг произойдет повреждение или выхода из строя одного из узлов придется обращаться к продавцу или компаниям, предоставляющие услуги по ремонту. Избавится от проблемы собственными силами будет почти что не возможно.

- В большинстве случаев для наладки производства во время установки станков с числовым программным управлением необходимо нанимать специалиста. Это связано со сложностями, которые появляются при создании программы по отделке и наладке оборудования.

- Критерий затрат труда уменьшается до 80%, а продуктивности возрастает приблизительно на 50%. Данная информация определяет то, что один станок с числовым программным управлением может заменить три обыкновенных.

Современные нормы изготовления самых разных деталей принуждают заводы и другие организации, которые занимаются производством ставить станки с программным обеспечением. Связывают это с тем, что только они могут обеспечить большую точность размером и критерия шероховатости поверхности.

Прекрасными изготовителями считают МЗКРС и «Стан-Самара». Они выпускают модели, которые ставятся фактически на всех заводах и линиях на производстве. Самыми популярными моделями назовем 2В440А, 2Д450, 2А450

При подборе наиболее оптимальной модели уделяют внимание на такие моменты:

- Самые большие размеры заготовки.

- Масса конструкции.

- Самый большой и самый маленький диаметр отверстия.

- Скорость, с какой может вращаться режущийся инструмент.

- Самый большой вес заготовки.

- Мощность основного привода и всех дополнительных электрических двигателей.

https://youtube.com/watch?v=BD7nBt361qw

Практически всегда это оборудование для металлообработки монтируется в машиностроительных цехах. Сегодня распространение получили и модели, выпускаются под брендом Newall (Британия). Еще сравнительно небольшое распространение получили модели, выпускаются под брендами WHN и WKV.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Основные типы

В зависимости от назначения и специфики конструкции, выделяют 4 варианта, каждый из которых стоит рассмотреть подробнее.

Координатные

Оснащены универсальными столами, способными поворачиваться. Это конструктивное решение позволяет обрабатывать любые детали, даже крупногабаритные или нестандартные. На таком оборудовании изготавливают штампы, шаблоны, кондукторы.

Особенности:

- • обладают набором дополнительных устройств – механических, оптических, электронных, – что обуславливает высокую точность расположения функциональных узлов;

- • обрабатывают без смещения режущего инструмента;

- • передвижение борштанги происходит в горизонтальной плоскости;

- • могут быть одно- и двухстоечными.

Алмазные

Предназначены для нарезания резьбы, расширения отверстий и выполнения других технологических операций на заготовках, выполненных из особенно прочных металлов. Также могут фрезеровать поверхности цилиндрических и конусных предметов. Актуальны в сфере приборостроения – с их помощью выпускают особо точную аппаратуру.

Конструкция не отличается чем-то принципиальным, алмазная модель оригинальна только исполнением режущей части инструмента, который может быть прямоугольной или квадратной формы, с резьбовым, канавочным, проходным или подрезным профилем.

Переносные токарные станки

Являются классическим решением для заводов. Могут быть прецизионными и обеспечивать высокую точность создания нужного диаметра низкую степень шероховатости посадочного места. Их плюсом является сравнительная жесткость – в процессе эксплуатации они эффективнее всего сопротивляются упругим деформациям, что позволяет поддерживать серьезные скорости вращения борштанги.

Способны выполнять широкий круг задач, но в данную категорию обычно относят не передвижное, а стационарное оборудование.

Горизонтально-расточные мобильные станки

Одни из самых распространенных видов. Свою популярность, несмотря на наличие и развитие высокоточных координатных, сохраняют из-за ключевой конструктивной особенности. Шпиндель у них не просто расположен в одной плоскости (давшей название всему типу), а еще и может выдвигаться. Такое решение позволяет расширять диаметры даже на труднодоступных участках рам, стрел и других подобных металлоконструкций.

Еще один нюанс в том, что вращательно-поступательные движения совершает и заготовка, а не только инструмент. Это расширяет возможности подачи, особенно вместе с использованием дополнительных комплектующих, например, шпиндельных бабок.

Расточные станки

Расточные станки по металлу

Расточные станки предназначены для работы с крупными заготовками. Расточной станок широко используют как в серийном, так и в индивидуальном производстве.

На расточных станках можно не только проводить сверление и растачивание, но и более тонкие операции, в частности нарезку резьбы и зенкерование. Современные расточные станки дают возможность выполнять полную обработку различных заготовок без необходимости использования дополнительного оборудования. В отличие от других станков, расточные обладают горизонтальным или вертикальным шпинделем. В шпиндель помещают инструмент для обработки заготовок. В расточном станке используют борштанги с резцами, зенкера, сверла, фрезы.

Все расточные станки подразделяются на 3 большие группы: координатно-расточные, горизонтально-расточные и алмазно-расточные станки.

Расточные станки имеют следующие доступные к заказу модификации:

| 262Г | 2650Ф2 | 2А680Ф1 | ИР1400ПМФ4 |

| 278 | 2651Ф1 | 2А754В | ИР1400ПФ4 |

| 2410 | 2651Ф2 | 2А776В | ИР1600МФ4 |

| 2411 | 2653Ф1 | 2А777В | ИР1600Ф4 |

| 2421 | 2655ГФ1 | 2А78 | ИР200ПМ1Ф4 |

| 2431 | 2655ДФ1 | 2А78Н | ИР200ПМФ4 |

| 2450 | 2655Ф1 | 2Б460 | ИР2637КМФ4 |

| 2455 | 2655Ф2 | 2Б460А | ИР2637КФ4 |

| 2457 | 2705В | 2Б660Ф1 | ИР2637ПМФ4 |

| 2458 | 2705П | 2В423 | ИР2637ПФ4 |

| 2459 | 2706А | 2В440А | ИР320ПМФ4 |

| 2615 | 2706В | 2В460 | ИР500 |

| 2620 | 2706П | 2В620 | ИР500ПМФ4 |

| 2622 | 2706С | 2В622Ф11 | ИР600 |

| 2636 | 2711В | 2В622Ф11-1 | ИР800МФ4 |

| 2637 | 2711П | 2В622Ф13 | ИР800ПМ1Ф4 |

| 2656 | 2712В | 2В622Ф4 | ИР800ПМ8Ф4 |

| 2657 | 2712П | 2Г660ГФ2 | ИР800ПМФ4 |

| 2665 | 2713В | 2Г660Ф2 | ИС1250 |

| 2431С | 2713П | 2Д450 | ИС1250ПМФ4 |

| 2431СФ10 | 2714В | 2Д450АМФ2 | ИС1250ПФ40 |

| 243ВМФ2 | 2733П | 2Д450АФ10 | ИС1250С |

| 243ВФ2 | 2754В | 2Д450АФ2 | ИС2000 |

| 2440СФ4 | 2776В | 2Д450ПР | ИС2А636 |

| 2455АФ1 | 2777В | 2Е440А | ИС2А637 |

| 2455И | 2781В | 2Е450А | ИС320 |

| 245ВМФ2 | 2781П | 2Е450АМФ4 | ИС320ГЛОБУС |

| 24К40СФ4 | 2782В | 2Е450АФ1-1 | ИС500ПМФ4 |

| 24К60АФ4 | 2782П | 2Е450АФ30 | ИС630 |

| 24К70АФ4 | 278Л | 2Е450АФ4 | ИС800 |

| 24К70СФ4 | 278Н | 2Е460А | ИС800ГЛОБУС |

| 2614Ф1 | 2А430 | 2Е460АФ1 | ИС800ПМФ4 |

| 2620В | 2А450 | 2Е470А | КУ533 |

| 2620ВФ1 | 2А450АФ10 | 2Е470АФ1 | КУ533МФ4 |

| 2620Г | 2А459АМ1Ф4 | 2Е470Н | ЛГ7 |

| 2620ГФ1 | 2А459АФ4 | 2Е656 | ЛГ8 |

| 2620Д | 2А470 | 2Е78Л | ЛР355Ф1 |

| 2620Е | 2А620 | 2Е78П | ЛР372Ф1 |

| 2620Ф11 | 2А620-1 | 2Л450А | ЛР380Ф1 |

| 2622В | 2А620Ф1 | 2Л614 | ЛР395ПМФ4М |

| 2622ВФ1 | 2А620Ф11 | 2Л614Ф1 | ЛР434Ф4 |

| 2622Г | 2А620Ф1-1 | 2М614 | ЛР501ПМФ4 |

| 2622ГФ-1 | 2А620Ф1-2 | 2М614Г | ЛР521ПМФ4 |

| 2622Д | 2А620Ф2 | 2М614ГФ1 | ЛР543МФ4 |

| 2622К | 2А622 | 2М615 | ЛТ520 |

| 2622П | 2А622-1 | 2М615Г | МСГ1200МФ4-1 |

| 2623ПМФ4 | 2А622МФ2 | 2М615ГФ1 | МСГ1200Ф13-1 |

| 2623ПФ4 | 2А622МФ4-1 | 2Н636ГФ1 | МСГ1200Ф4-10 |

| 2627МФ4 | 2А622ПФ1 | 2Н636Ф2И-01 | МСГ6062МФ4 |

| 2627ПМФ4 | 2А622Ф1 | 2Н636Ф2И-11 | МСГП6101МФ4-10 |

| 2627ПФ4 | 2А622Ф2 | 2Н637ГФ1 | МСГП6101МФ4-6 |

| 2636Г | 2А622Ф4 | 2Н637Ф2И-01 | МСГП6101МФ4-8 |

| 2636ГФ1 | 2А636Ф1 | 2Н637Ф2И-11 | МСГП6101Ф13-10 |

| 2636ГФ2 | 2А636Ф2 | 2П637МФ4 | МСГП6101Ф13-6 |

| 2636Ф1 | 2А637Ф1 | 2Р637 | МСГП6101Ф13-8 |

| 2637Г | 2А637Ф2 | 2Р637-10 | РТ965 |

| 2637ГФ1 | 2А656РФ11 | ИР1250ПМФ4 | РТ965Ф3 |

| 2637ГФ2 | 2А656Ф11 | ИР1250ПФ40 | СРС-2И |

| 2637Ф1 | 2А660Ф1 | ИР1250Ф40 | |

| 2650Ф1 | 2А680 | ИР1400МФ4 |

Горизонтально-расточные станки отличаются от остальных моделей горизонтальным расположением шпинделя. В технологическом цикле необходимые движения сообщаются отдельным компонентам. Основным движением устройства считается вращательно-поступательное перемещение шпинделя вдоль собственной оси. Движение может сообщаться как непосредственно инструменту в шпинделе, так и заготовке, которая установлена на столе. В данных станках выделяют и вспомогательные движения. К ним относятся перемещения бабки в вертикальной плоскости и перемещение стола в двух координатах.

Координатно-расточные станки применяют для работы с различными отверстиями. Расточные станки дают возможность не только работать с отверстиями различных диаметров, но и учитывать взаимное расположение некоторых компонентов, относительно базовой плоскости. Этот тип станков очень широко применяют в серийной промышленности. Есть и возможность производить разметку. Для более точного учета перемещений, станки нового поколения снабжаются дополнительными измерительными приборами, в частности оптическими устройствами. Универсальные поворотные столы дают возможность работать с заготовками и в полярной системе координат. Выделяют станки с двумя и тремя стойками. Основным движением в станке считается перемещение шпинделя.

Кинематическая схема горизонтально-расточного станка 2А620

Кинематическая схема горизонтально-расточного станка 2а620

Привод главного движения горизонтально-расточных станков 2А620Ф1

Привод вращения шпинделя и планшайбы осуществляется посредством двухступенчатого агрегата скоростей с электромагнитными муфтами, монтируемого на шпиндельной бабке. Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Для защиты от динамического воздействия в механизме главного привода имеется упругая муфта (рис. 16).

Передача движения на шпиндель осуществляется двумя парами зубчатых колес 63, 64 (100) и 65, 66 (69) (рис. 17, 18, 19). Большее колесо 64 (100) приводит во вращение шпиндель в нижнем диапазоне скоростей с большими моментами, а другое, меньшее колесо 66 (99) — в верхнем диапазоне скоростей с меньшими моментами. Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы (рис. 20), вертикальное перемещение шпиндельной бабки и продольное перемещение стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на станине станка (рис. 21).

Распределение движения в цепи перемещения шпинделя, шпиндельной бабки, радиального суппорта и стола продольно производится посредством электромагнитных муфт.

В кинематической цепи привода радиального суппорта имеется планетарный механизм с сателлитами 26 и 71, обеспечивающий возможность перемещения суппорта во время вращения планшайбы (рис. 22).

Осевое перемещение расточного шпинделя осуществляется шарико-винтовой передачей 86 и 84, расположенной в хвостовой части шпиндельной бабки (рис. 23).

Вертикальное перемещение шпиндельной бабки осуществляется посредством вращающейся гайки, расположенной в редукторе на шпиндельной бабке, и неподвижного шарикового винта, закрепленного на стойке (рис. 24).

На станках смонтирован механизм предотвращения падения шпиндельной бабки при обрыве троса противовеса (рис. 25).

При подвешенном противовесе шпиндельной бабки деталь 243, соединенная с тросом противовеса, находится в верхнем положении, сжимая пакет тарельчатых пружин 244. При этом шарик 245, упираясь в бурт детали 243, через систему рычагов фиксирует смонтированную в редукторе шпиндельной бабки деталь 248 в верхнем положении.

При обрыве троса противовеса деталь 243 под воздействием пакета тарельчатых пружин 244 переместится вниз, освобождая шарик 245 и через систему рычагов деталь 248. Деталь 248 под воздействием пружины 249 переместится в нижнее положение и зацепится с деталью 247, фиксирующей вал 246 от проворота. При этом шпиндельная бабка надежно фиксируется от падения.

Привод поперечного перемещения и поворота стола

Поперечное перемещение стола и поворот стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на заднем торце нижних саней.

Распределение движения к цепи поперечного перемещения и поворота стола производится посредством электромагнитных муфт в редукторе (рис. 26).

Кинематика нарезания резьбы

Станок позволяет нарезать метрическую и дюймовую резьбу (см. „Таблица набора сменных шестерен для нарезания резьбы»).

Нарезание резьбы производится выдвижным шпинделем при его осевом перемещении или радиальным суппортом планшайбы при продольном перемещении стола.

Для нарезания резьбы цепь подачи шпинделя соединяется с приводом вращения шпинделя посредством гитары с набором сменных зубчатых колес, расположенной па переднем торце шпиндельной бабки.

Для нарезания левых резьб па гитаре устанавливается паразитная шестерня.

Для перемещения суппорта планшайбы от штурвала при нарезании резьбы подачей стола следует включить рукоятку, расположенную на крышке шпиндельной бабки.

Кинематика штурвала

На шпиндельной бабке имеется штурвальное устройство для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и продольного перемещения стола.

турвал позволяет осуществлять тонкое перемещение подвижного органа и быстрое перемещение выдвижного шпинделя.

Включение штурвала осуществляется кнопкой с пульта на шпиндельной бабке.

Преимущества моделей с ЧПУ

На отечественные станки координатно-расточные часто устанавливается и достаточно дорогое импортное ЧПУ (к примеру, марок Newall, Funac и т. д). Использование старых моделей, усовершенствованных подобным образом, дает предприятию следующие преимущества:

- снижение трудозатрат до 80 %;

- увеличение производительности труда до 50 %;

- увеличение точности изготовления деталей в 3 раза.

Один станок с ЧПУ в некоторых случаях может заменить три обычных. В результате на заводе становится возможным сокращение площадей и штата рабочих. Еще одним преимуществом использования такого дополнения для координатно-расточных станков, как ЧПУ, является улучшение качества выпускаемых деталей.