Инструкция по первому запуску и эксплуатации

Перед первым запуском, нужно проверить внешние параметры надежности, устойчивость установки агрегата. Закончив осмотр, стоит выключить питание для каждого электродвигателя и используя вводный автоматический выключатель F1 в цеховую сеть.

Все блокировочные устройства должны соответствовать данным, указанным в инструкции:

- Главный привод вращается против часовой стрелки в сторону вала.

- Электронасос вращается согласно указанной схеме на корпусе.

- Гидроэлектростанция вращается в сторону вентилятора, по часовой стрелке.

- Электродвигатель быстрого перемещения вращается по часовой стрелке.

Важно!

Проверьте срабатывание магнитного пускателя и реле. После проверки правильности работы каждого электроаппарата, присоедините прежде выключенные провода. После полной проверки электродвигателя, можно приступать к работе.

Ремонт ключевых узлов

Станина 16К20 — это литая конструкция с жесткими ребрами, на которой устанавливаются все другие оборудование токарного станка. На верхней части станины размещены 4-ре продолговатые направляющие токарного станка: две плоские и две призматические. От состояния их поверхностей зависит точность позиционирования задней бабки и каретки суппорта, а еще соосность задней и передней бабок. Состав и порядок проведения работ регламентируется разделом 6.1 технического руководства «Ремонт токарно-винторезного станка 16К20».

Есть 4-ре способа механообработки, благодаря которым выполняют ремонт направляющих токарного станка:

- ручная шабровка;

- шлифовка с использованием переносного шлифовального оборудования;

- шлифовка на плоскошлифовальном оборудовании;

- строгание на продольно-строгальном станке;

https://youtube.com/watch?v=sJgzGG_6PU0

В общем случае, если износ составляет меньше 15 мкм на 1000 мм, геометрию поверхности возрождают методом ручной шабровки. Если больше — с использованием станочного оборудования или методом напыления.

Более того, таким вариантом можно обрабатывать только незакаленные поверхности. Шабрить станину токарного станка можно без демонтажа станины, по этому вместе с ручной шлифовкой — это самый популярный способ восстановления поверхностей направляющих.

Шлифовка направляющих с использованием переносного шлифовального оборудования, устанавливаюемого на станине, используется в обоих случаях: при невозможности доставки станины в цех по ремонту и например если длина станины больше длины стола шлифовального оборудования. Наиболее эффективный способ восстановления направляющих станины — это обработка на шлифовальных и продольно-строгальных станках в ремонтных цехах или на специальных фирмах. Он обеспечивает самую большую точность и гарантирует качество.

Станина для станка 16К20

Регенерация глубоких повреждений станины токарного станка происходит путем напыления латуни или цинка, а еще заливкой баббитом. После наполнения металлом вмятин и выбоин поверхность направляющей отделывают шлифовкой или шабровкой.

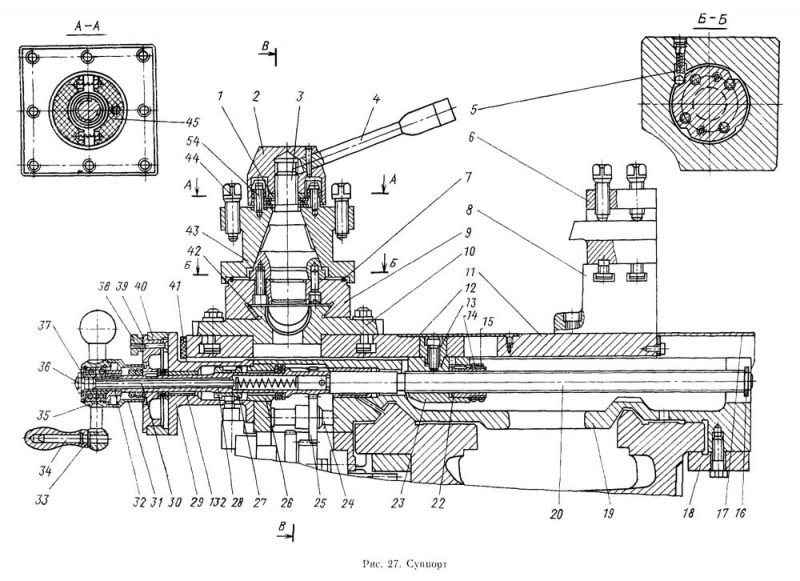

В согласии с разделом 6.2 Технического руководства ремонт каретки суппорта токарно-винторезного станка 16К20 включает две технологичные операции:

- регенерация нижних направляющих, сопряженных с направляющими станины;

- регенерация поперечных направляющих, примыкающих к направляющим нижней части суппорта.

В начале работы каретку ставят на поставленную станину одновременно с планкой и коробкой подач. После чего на каретку устанавливают прижимные рейки, фартук, ходовой винт и ходовой вал, выставляют ее на точность, делают обмеры и проверяют зацепление шестерни фартука с планкой.

Каретка для станка 16К20

По результатам контрольных замеров формируют степень износа поверхностей направляющих и отделывают их ручным и механическими способами до достижения нормативных прямолинейности, плоскостности и параллельности. На финальном этапе точность примыкания к станине токарного станка обеспечивается обработкой шабером и шлифовальными устройствами.

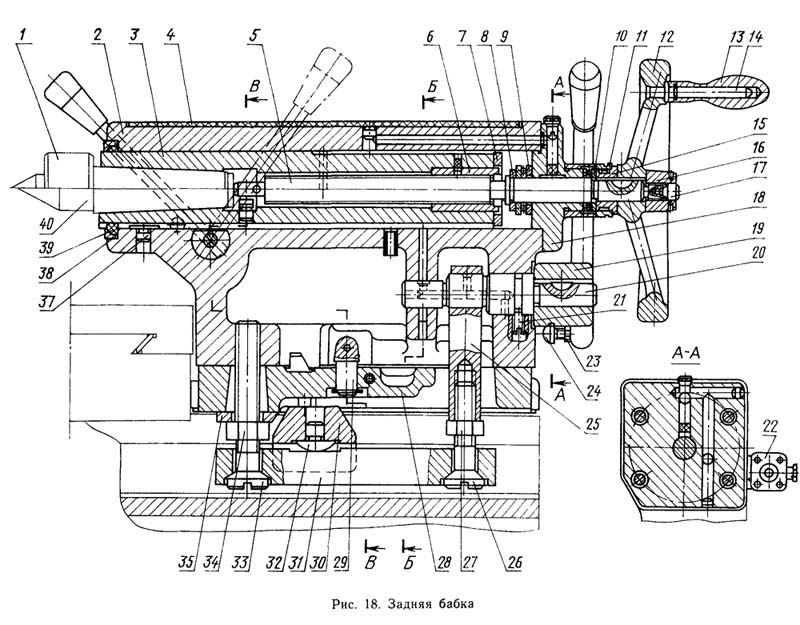

Задняя бабка

Согласно разделу 6.7 Руководства в номенклатуру ремонтных работ задней бабки токарного станка 16К20 входят технологичные операции, по восстановлению показателей следующих элементов:

- поверхности корпуса, сопряженные с поверхностями плиты;

- поверхности плиты, примыкающие к корпусу и станине;

- отверстие под пиноль.

При восстановлении ровных поверхностей используют шабровку и шлифовку, а во время обработки пиноли — расточку.

Шлифовку ровных поверхностей направляющих выполняют на продольно-шлифовальном станке. Призматические поверхности доводятся до нормативного качества шабровкой. Расточка отверстия под пиноль выполняется двумя вариантами: на самом станке при помощи борштанги и с демонтажом на расточном станке.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Краткая история серии

Еще два года спустя, в 1934 году, происходит запуск производства таких моделей, как ДИП-300, ДИП-400, ДИП-500.

К 1937 году разрабатывают специальные типажи по номенклатуре и размерам. Принимают единую систему условных обозначений. Таким образом, первый выпущенный заводом станок получил название 1Д62, но аббревиатуру ДИП – 20 сохранили.

1940 год ознаменовался созданием станка 162К 26А, как одного из версий ДИП-200.

Затем выпускают разные модернизированные станки, и в 48 году XX века, появляется легендарный 1А62. Модели выпускались по крупносерийному тиражу.

И, наконец в 1971 году, изготавливается первый опытный образец станка 16 к 20. Станок даже получил золотую медаль на ярмарке в 72 году.

С 1972 по 1973 года производят реконструкцию на заводе, связано это с масштабным выпуском новых моделей 16К20. Компания занимается освоением серийного производства этой модели и вот в конце 1973 года месячный оборот производства достигает 1 тыс. экземпляров. Экспортируется порядка 10% от общего числа.

Затем появились различные модификации модели 16 к 20, среди которых 16 К 25, 16 К2 0М, 16 К2 0П, 16 К 20В, 16 К 20Г, 16 К 20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и другие. Все они были основаны на базовых стандартах модели 16 к 20.

1988 год ознаменует прекращение производства станков этой модели. Его сменила серия МК.

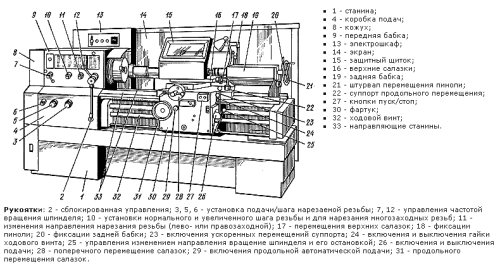

Типовой блок управления

Рассматривая современный универсальный токарно-винторезный станок следует уделить внимание блоку управления. Для указания основных параметров обработки устанавливаются рычаги и рукоятки, кнопки и другие блоки управления. К основным особенностям отнесем следующие моменты:

К основным особенностям отнесем следующие моменты:

- Как правило, устанавливается рукоятка для указания количества оборотов. Универсальный токарно-винторезный современный станок может изменять данный показатель, который выбирают в зависимости от требуемых режимов резания.

- Токарно-винторезный станок имеет устройство, позволяющее образовывать резьбовую поверхность. Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес.

- Есть и рукоятки, которые позволяют управлять суппортом. Токарно-винторезные станки имеют основные узлы, которые позволяют обеспечивать механическую подачу для быстрой установки позиции и обработки с неизменяемым показателем скорости перемещения.

Органы управления токарно-винторезных станков на примере модели 16К20

Токарно-винторезный станок с ЧПУ имеет более сложную компоновку. Это связано с тем, что подобное оборудование может работать без вмешательства оператора на промежуточных этапах.

Технические характеристики, описание и паспорт 16К20

16К20 Токарно-винторезный станок является универсальным оборудованием для точной обработки металлических изделий в полном соответствии с международными стандартами качества. К объективным преимуществам станков данного типа можно отнести удобное управление, широкие функциональные возможности и превосходные эксплуатационные показатели, которые гарантируют высокие результаты и максимальную эффективность при правильном использовании на ремонтных, производственных и других металлообрабатывающих предприятиях. Как правило, станки токарные винторезные применяются для выполнения технологических операций различной сложности с наружными и внутренними поверхностями деталей, включая тела вращения, имеющих разнообразный профиль оси. Помимо этого, станок токарный 16К20 очень часто используется для быстрой и удобной нарезки левой и правой резьбы (метрической, дюймовой, модульной и питчевой), полностью обеспечивая нужды предприятий всех отраслей современной промышленности. Станок токарно-винторезный 16К20 имеет расширенную комплектацию, которая включает в себя все необходимое оборудование для обеспечения успешной работы:

- коробку передач

- электрический шкаф

- коробку подач

- переднюю бабку

- ограждение патрона

- станину

- каретку и суппорт

- фартук

- ограждение суппорта

- заднюю бабку

Технические характеристики токарного станка 16К20

|

Класс точности по ГОСТ 8-82 |

Н |

|

Наибольший диаметр заготовки устанавливаемой над станиной, мм |

400 |

|

Высота оси центров над плоскими направляющими станины, мм |

215 |

|

Наибольший диаметр заготовки обрабатываемой над суппортом, мм |

220 |

|

Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм |

710, 1000, 1400, 2000 |

|

Наибольшее расстояние от оси центров до кромки резцедержателя, мм |

225 |

|

Наибольший диаметр сверла при сверлении стальных деталей, мм |

25 |

|

Наибольшая масса детали, обрабатываемой в центрах, кг |

460..1300 |

|

Наибольшая масса детали, обрабатываемой в патроне, кг |

200 |

|

Шпиндель |

|

|

Диаметр отверстия в шпинделе, мм |

52 |

|

Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм |

50 |

|

Частота вращения шпинделя в прямом направлении, об/мин |

12,5..1600 |

|

Частота вращения шпинделя в обратном направлении, об/мин |

19..1900 |

|

Количество прямых скоростей шпинделя |

22 |

|

Количество обратных скоростей шпинделя |

11 |

|

Конец шпинделя по ГОСТ 12593-72 |

6К |

|

Коническое отверстие шпинделя по ГОСТ 2847-67 |

Морзе 6 |

|

Диаметр фланца шпинделя, мм |

170 |

|

Наибольший крутящий момент на шпинделе, Нм |

1000 |

|

Суппорт. Подачи |

|

|

Наибольшая длина продольного перемещения, мм |

645, 935, 1335, 1935 |

|

Наибольшая длина поперечного перемещения, мм |

300 |

|

Скорость быстрых продольных перемещений, мм/мин |

3800 |

|

Скорость быстрых поперечных перемещений, мм/мин |

1900 |

|

Максимально допустимая скорость перемещений при работе по упорам, мм/мин |

250 |

|

Минимально допустимая скорость перемещения каретки (суппорта), мм/мин |

10 |

|

Цена деления лимба продольного перемещения, мм |

1 |

|

Цена деления лимба поперечного перемещения, мм |

0,05 |

|

Диапазон продольных подач, мм/об |

0,05..2,8 |

|

Диапазон поперечных подач, мм/об |

0,025..1,4 |

|

Количество подач продольных |

42 |

|

Количество подач поперечных |

42 |

|

Количество нарезаемых резьб — метрических |

|

|

Количество нарезаемых резьб — модульных |

|

|

Количество нарезаемых резьб — дюймовых |

|

|

Количество нарезаемых резьб — питчевых |

|

|

Пределы шагов метрических резьб, мм |

0,5..112 |

|

Пределы шагов дюймовых резьб, ниток/дюйм |

56..0,5 |

|

Пределы шагов модульных резьб, модуль |

0,5..112 |

|

Пределы шагов питчевых резьб, питч диаметральный |

56..0,5 |

|

Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н |

5884 |

|

Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н |

3530 |

|

Резцовые салазки |

|

|

Наибольшая длина перемещения резцовых салазок, мм |

150 |

|

Перемещение резцовых салазок на одно деление лимба, мм |

0,05 |

|

Шкала угла поворота резцовых салазок, град |

±90° |

|

Цена деления шкалы поворота резцовых салазок, град |

1° |

|

Наибольшее сечение державки резца, мм |

25 х 25 |

|

Высота от опорной поверхности резца до оси центров (высота резца), мм |

25 |

|

Число резцов в резцовой головке |

4 |

|

Задняя бабка |

|

|

Диаметр пиноли, мм |

|

|

Конус отверстия пиноли задней бабки по ГОСТ 2847-67 |

Морзе 5 |

|

Наибольшее перемещение пиноли, мм |

150 |

|

Перемещение пиноли на одно деление лимба, мм |

0,1 |

|

Величина поперечного смещения корпуса бабки, мм |

±15 |

|

Электрооборудование |

|

|

Электродвигатель главного привода, кВт |

11 |

|

Электродвигатель привода быстрых перемещений, кВт |

0,12 |

|

Электродвигатель насоса СОЖ, кВт |

0,125 |

|

Габариты и масса станка |

|

|

Габариты станка (длина ширина высота) РМЦ=1000, мм |

2795 х 1190 х 1500 |

|

Масса станка, кг |

3010 |

3 Другие основные узлы и механизмы станка

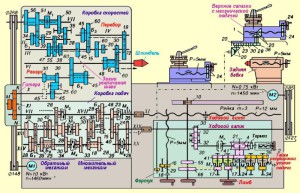

Кинематическая схема рассматриваемого агрегата имеется в его паспорте, в котором, кроме того, дается общее описание всех элементов, входящих в устройство станка (резцедержатель и люнет 16К20, коробка подач, суппорт, передняя бабка, вал фрикционный в сборе 16К20 и так далее). Дублировать в этой статье все данные, которые содержит паспорт (руководство по эксплуатации) установки мы не будем. Но о некоторых важных узлах станка добавим несколько слов.

Его кинематическая схема не будет работать без следующих механизмов:

- Коробка передач. Она нужна для передачи вращения, представляет собой набор сменных шестерен, которые устанавливаются в различных комбинациях (расшифровка схемы их расположения дается в паспорте станка). Устройство данной коробки простое, ее ремонт требуется редко, система подач нуждается лишь в регулярной смазке через масленку колпачкового типа.

- Резцедержатель. Располагает специальным отверстием, куда помещается втулка. После того, как в резцедержатель крепят рабочий инструмент, конструкция фиксируется винтом.

- Люнет неподвижный 16К20. Приспособление для повышения точности обработки изделий (в частности, валов) на станке.

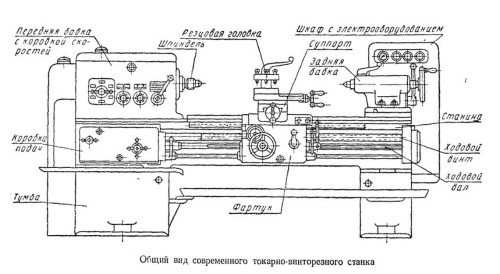

Основные рабочие узлы

Основные узлы токарно-винторезного станка на ниже представленном рисунке выделены текстом в подробном описании:

- На станине монтируются все основные узлы станка.

- Передний узел (бабка) является пусковым устройством для вращения обрабатываемой заготовки. В ее корпусе находится коробка скоростей.

- Задний узел (бабка) при обработке отверстий удерживает сверло, цинкер и развертку.

- Ходовой вал и ходовой винт запускает в работу коробка подач. Она также меняет количество их оборотов.

- Преобразователем вращательных движений ходового вала и винта в прямолинейное движение суппорта является фартук.

- Суппорт, в свою очередь, двигает резцом на резцовой головке.

Основное отличие токарного и токарно-винторезного станков состоит в наличии или отсутствии одной детали – ходового винта. В последнем эта деталь присутствует, благодаря чему устройство может выполнять нарезку резьбы резцом.

Принципиальная схема токарно-винторезного станка с обозначением всех основных узлов и крепежных деталей представлена ниже на рисунке.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000,1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб – метрических | ||

| Количество нарезаемых резьб – модульных | ||

| Количество нарезаемых резьб – дюймовых | ||

| Количество нарезаемых резьб – питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

Список литературы

Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25. Руководство по эксплуатации, НИИМАШ, 1976

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Головин Г.М., Пешков Е.О. Специальные станки в приборостроении, 1952

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Локтева С.Е. Станки с программным управлением, 1986

Модзелевский А. А., и др. Токарные станки, 1973

Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Станок 16К20

Данную модель начали производить в 70-е годы XX века на Московском станкостроительном заводе, до сих пор он остаётся основным универсальным токарно-винторезным агрегатом. Он предназначен для выполнения разного вида токарных работ:

- Обтачивание и расточка поверхностей конической и цилиндрической формы.

- Нарезание резьбы — внутренних, наружных, дюймовых, метрических, модульных и питчевых.

- Сверление с разными видами свёрл, зенкерования, развёртывания и другие виды работ с горячекатаного и холодного проката.

Буквенно-цифровые обозначения на оборудовании имеют свою расшифровку: цифра 1 — означает токарный станок, 6 — указывает, что станок токарно-винторезный, буква «К» на поколение агрегата, цифра 20 — высота центра (220 мм). В конце индекса также стоит ещё одна буква, в этом станке наличие буквы «П» указывает на характеристику повышенной точности.

В настоящее время агрегат уже не выпускается в таком виде, как раньше, но на его смену пришли более современные и усовершенствованные модели. Они проектируются с помощью компьютерных программ, поэтому станины имеют повышенный класс точности.

https://youtube.com/watch?v=IRvR9x47u8U

Технические характеристики токарно-винтового станка 16К20

Основные технические характеристики являются главными показателями готовности станка к выполнению широкого спектра работ.

- Класс точности — P.

- Максимальный диаметр обработки заготовки над станиной — 400 мм, точения над суппортом поперечным — 220 мм, обрабатываемого прутка — 50 мм.

- Максимальная длина изделия для обработки — 710, 1000,1400,2 тыс. мм.

- Предельное число оборотов шпинделя — 12,5–1200 об/мин.

- Пределы подач продольных — 0,05–2,8 мм/об, поперечных — 0,0025–1,4 мм/об.

- Максимально допустимое усилие механизмом подач на упоре (продольное) — 800 кгс, поперечное — 460 кгс.

- Максимально допустимое усилие механизмом подач на резце (продольное) — 600 кгс, поперечное — 360 кгс.

- Электродвигатель главного движения, его мощность — 11 квт.

- Наибольший вес детали, которую в состоянии обработать станок — 1300 кг.

- Габариты станка — длина — 2605,2795,3195, 3795 мм, ширина — 1190 мм, высота — 1500 мм.

- Масса токарно-винторезного станка — 2635,3005, 3225, 3685 кг.

Все модификации станка 16К20, выполненные на его базе, имеют схожую конструкцию, поскольку максимально унифицированы. Все модели установок имеют также и другие важные показатели в процессе работы:

- безопасность использования;

- надёжность в работе;

- нормальная и повышенная точность;

- удобство обслуживания;

- производительность;

- долговечность при активной эксплуатации.

Агрегат запускается при помощи кнопки, её должен нажать оператор. Кнопка замыкает электрическую цепь катушки контактора. В электросхеме также есть и другие кнопки, которыми можно управлять, переключать, все они помогают:

- Управлять перемещениями суппорта и каретки на высокой скорости — толчковая кнопка.

- В нужный момент остановить двигатель.

- Запустить и остановить электрический насос охлаждения.

- В конструкции станка предусмотрено реле времени, чтобы оно могло ограничить холостой ход двигателя установки.

https://youtube.com/watch?v=o6jnsOUivS0

Общее описание универсального токарно-винторезного станка

Для любого из промышленных предприятий металлообрабатывающие станки – один из ключевых узлов для производственного процесса. Через токарные станки проходят до 50% деталей из дерева и металла, реализуемые на рынке. В обработке заготовок кроется главное назначение оборудования. Одна единица подобной техники имеет цену от 30 тысяч до 9 миллионов рублей.

Стоимость приборов формируется на основе нескольких показателей:

- Функциональные возможности.

- Технические характеристики.

- Габариты.

Что касается функциональных возможностей, то их у современных моделей достаточно много, ни одна не нарешает принцип работы:

- Создание дюймовой резьбы.

- Модульная резьба.

- Метрическая резьба.

- Выточка конусов.

- Отделка токарного типа для цветных и чёрных металлов.

Назначение станков позволяет выделять специализированные и универсальные модели, на последних выполняют такие операции:

- Развёртывание отверстий.

- Обрезка.

- Шлифование.

- Обработка торцов, конусов и цилиндров внутри, снаружи.

Шпиндель на универсальных моделях расположен горизонтально, либо вертикально.

У специализированных станков задачи стоят более конкретные, связанные с обработкой тех или иных деталей:

- Муфты.

- Трубы.

- Прокатные валки.

- Валы с гладкими поверхностями, в форме ступеней.

Такелаж токарного станка

Такелажные работы включают: погрузку, перемещение, разгрузку оборудования.

Токарный станок имеет большую массу. Поэтому во время работ необходимо соблюдать правила технической безопасности. Токарные станки имеют вес от 300 кг до 5 тонн

Перед тем как начать такелаж станка, нужно сделать точные технические расчеты, замеры агрегатов и проемов, учесть технические характеристики оборудования. Составить план перевозки, чтобы не загромоздить площадку, где планируется монтажу токарного станка, и не парализовать производство.

Опытные специалисты нашей компании произведут профессиональный такелаж токарного станка с применением подъемного оборудования и оснащения (талрепы, канаты, ремни, стропы, цепи, тележки, автопогрузчики и автокраны).

Основные правила такелажных работ:

- Рабочее пространство необходимо оснастить настилами, стеллажами для запчастей;

- Крупногабаритные элементы экранизируются деревянной рамкой с наклеиванием сигнальных флажков;

- Движущиеся агрегаты фиксируются в статичном неподвижном состоянии;

- Вспомогательные детали (гайки, крепежи) фасуются в отдельные чехлы с бирками.

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

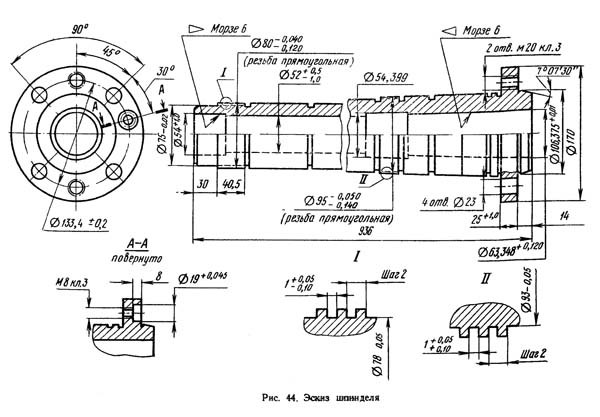

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

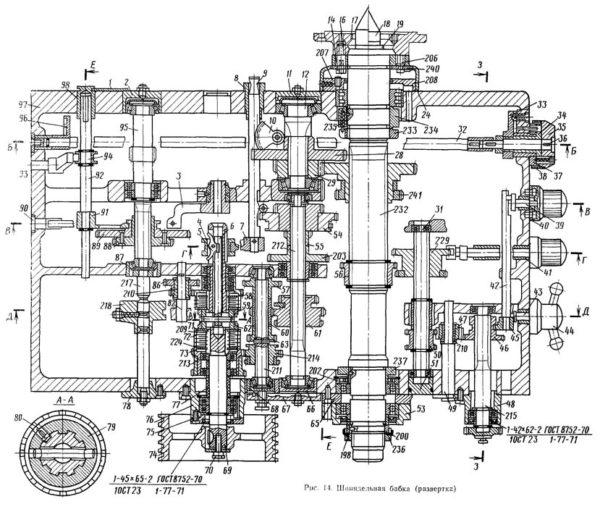

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

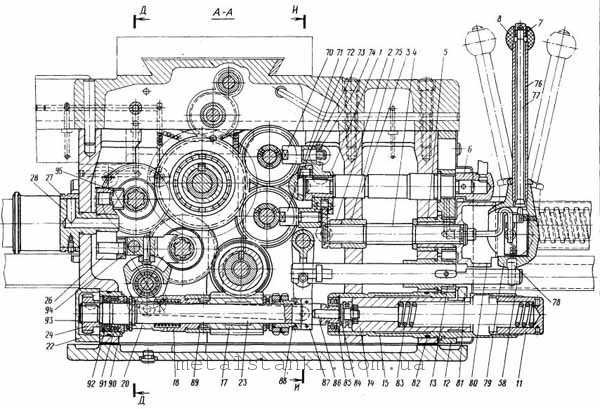

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

Передняя бабка токарного станка 16к20

В передней бабке собраны коробка скоростей и шпиндельный узел. Шпиндель передает заготовке вращающий момент посредством приспособлений. Для установки и центрирования приспособлений служат фланец , коническая шейка — для установки патронов, а также коническое отверстие – для установки центров. В токарных станках это отверстие выполняют по конусу Морзе. Передние концы шпинделей стандартизованы (для токарных станков с фланцевыми передними концами шпинделей ГОСТ 12593-81).

Гитара служит для настройки цепи подач с помощью подбора сменных зубчатых колес на нарезание метрической , дюймовой , модульной , питчевой резьб, а также для настройки на шаг (ход) резьбы при нарезании нестандартных резьб. В двухпарных гитарах расстояние L между валом I; валом II является постоянным. На валу II свободно установлен приклон , который крепится к стенке шпиндельной бабки с помощью болта .

Фартук токарного станка 16к20

Фартук — механизм для преобразования вращения ходового винта или ходового вала в поступательное перемещение суппорта. Суппорт получает поступательное перемещение от ходового винта посредством разъемной гайки, от ходового вала — через ряд зубчатых передач посредством зубчато-реечной передачи.

Это интересно: Токарный станок ТВ-6 — устройство, технические характеристики

Ремонт токарного станка 16К20

Токарно-винторезный станок 16К20 и его аналоги — один из самых распространенных видов металлорежущего оборудования на постсоветском пространстве. Он начал выпускаться почти пятьдесят лет назад (в 1971 году) и до сих пор применяется на разных производствах: от небольших мастерских до крупных промышленных предприятий. 16К20 имеет множество модификаций и аналогов, которые выпускаются не только в бывших союзных республиках, но и на нескольких станкостроительных заводах Китая и Болгарии.

Ремонт этих токарных станков хорошо освоен на многих предприятиях, поскольку за многие годы компоновка и состав механизмов у 16К20 практически не изменились. Также остались неизменными порядок и состав ремонтных работ, хотя сейчас это оборудование ремонтируют не только традиционными методами, но и с применением современных технологий и материалов.

Ремонт станка: подготовка

Ремонт токарного станка 16К20 предполагает необходимость установки оборудования для проверки работы на холостом ходу. При этом обычно удается выявить шумы и вибрации на разных ступенях оборотов шпинделя. На этом этапе можно обработать образец, чтобы определить состояние опор. Данные проверки являются обязательными, ведь с их помощью удается установить дефекты, которые в работе довольно сложно выявить.

Схема токарного станка 16К20 позволит справиться с этими работами, но другие проверки на точность, которые рекомендованы в некоторых источниках, осуществлять нецелесообразно, ведь точность сборки устройства обеспечивается на каждом этапе технологического процесса ремонта.

Современные аналоги

Уже упоминалось, что завод прекратил производство модели 16 к 20, поэтому актуален подбор станков с аналогичными характеристиками. Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Белорусские аналоги, выпускаемые на Гомельском заводе, предлагают 16ВТ20П-21. Еще можно отметить модели TRENS, от Словацкого производителя SN 50 С и SN 500 SA.

Они имеют современную конструкцию и качественные немецкие комплектующие, с относительно небольшой стоимостью за свои характеристики.

Цены на товары других производителей начинаются от полутора миллиона до двух, без расчета доставки и установки агрегатов.