Технические параметры

Кинематическая схема станка

Объективно лучшим источником информации относительно токарно-винторезного станка является паспорт. Но проблема заключается в том, что отыскать оригинальный паспорт от завода-производителя сложно. В век Интернета всю информацию можно получить там. Потому не переживайте, если у вас в руках не оказалось бумажной инструкции по эксплуатации и руководство к токарно-винторезному станку.

Ваша задача в процессе покупки и начала эксплуатации станка — сравнить номинальные и эталонные технические характеристики.

Отметим наиболее значимые технические параметры, с которыми вы должны сравнить данные, актуальные для приобретенного вами токарно-винторезного агрегата с индексом ТВ 320.

- Габариты устройства для токарных и винторезных операций составляют 161 на 95 на 125 сантиметров;

- Масса агрегата — 900 кг;

- Предельный диаметр заготовки, которую можно обрабатывать на токарно-винторезном станке, зависит от ее расположения. Устанавливая под суппортом, максимальный диаметр детали — 320 мм, а если установка осуществляется над станиной — до 170 мм;

- Длина заготовки, которую способен обработать ТВ 320 — 500 мм;

- Резцы имеют сечение 20 на 20 миллиметров;

- Сквозное отверстие шпинделя отличается диаметром 26 мм. Это позволяет использовать на станке прутки, диаметр которых достигает 25 мм;

- Число ступеней для прямого и обратного вращения шпинделя одинаковое и составляет 18 единиц;

- Вне зависимости от направления вращения шпиндельной головки, частота ее вращения регулируется в пределах 36-2000 оборотов за минуту;

- Движение хода каретки идентично для работы по винту, валу и от руки — 580 мм;

- У токарно-винторезного станка количество поперечных и продольных подач одинаковое. Оно составляет 16 единиц;

- Максимальное смещение пиноли задней бабки составляет 90 миллиметров;

- Поперечное смещение — до 15 миллиметров.

Электрические двигатели

На токарно-винторезном устройстве рассматриваемой модели устанавливается пара электрических двигателей. Каждый из них отвечает за выполнение строго отведенных функций.

Оба электрических двигателя имеют надежную конструкцию, отличные технические характеристики и продолжительный срок службы.

- Главный электромотор. Он имеет мощность 2,8 кВт. Данный электродвигатель выполняет функции привода шпиндельной головки токарно-винторезного устройства.

- Дополнительный электрический двигатель. В его роли выступает двигатель, установленный в электронасос. Данный насос предназначен для работы системы охлаждения жидкостью. Мощность этого электромотора составляет 0,125 кВт. Этих параметров более чем достаточно для обеспечения эффективного охлаждения узлов токарно-винторезного оборудования.

Стоит добавить, что с целью повысить качество выполняемой обработки, на станке установили упоры для продольного движения.

Дополнительно токарно-винторезное оборудование получило систему защиты от возникающих перегрузок и систему блокировки рукоятки. Их функциональность не вызывает нареканий, о чем свидетельствуют соответствующие отзывы от владельцев данного токарно-винторезного устройства.

При всех объективных недочетах станка, он имеет целый ряд положительных характеристик. Его технические параметры, надежность и функциональные возможности позволяют сохранять актуальность спустя несколько десятков лет после прекращения производства. Но только вам решать, стоит ли оснащать свою мастерскую подобным агрегатом.

Техника безопасности

Работа токаря всегда связана с повышенным риском. Опасность связана с очень быстрым вращением заготовок, с летящей металлической стружкой, с высоким напряжением. Поэтому оператор должен предварительно пройти полный инструктаж.

Требования предъявляются и к одежде токаря, и к его самочувствию.

Допускается работать только на полностью исправном оборудовании. Перед запуском проверяется заземление, защитные щитки, система отведения стружки, отсутствие сторонних предметов.

В процессе работы токарь должен контролировать надежность фиксации заготовок, отвод стружки, слив жидкости, отсутствие разбрызгивание масла.

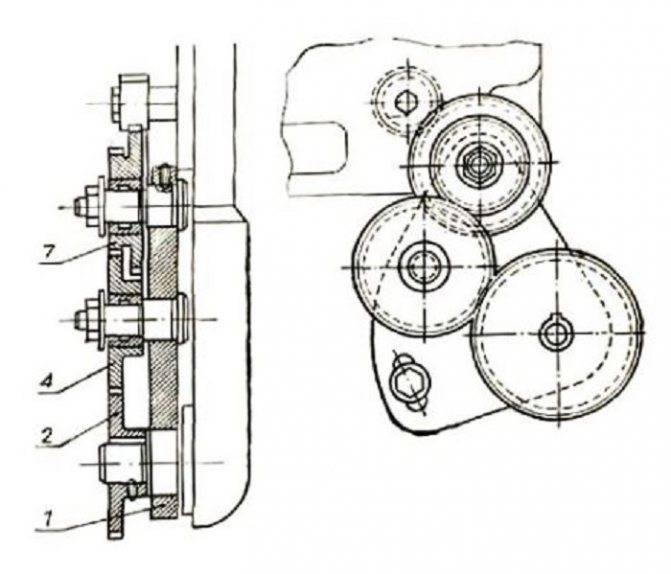

Как смазывать токарный станок ТВ 320

Смазка станка должна производиться строго через интервалы, заявленные в инструкции к оборудованию. При этом периоды обслуживания для разных узлов — отличны друг от друга.

Смазка в ходе работы осуществляется автоматически. От обслуживающего персонала требуется только производить смену масла и его залив по уровню, заявленному в документации. При превышении объема — смазка может вытекать через втулку, технологические отверстия, нарушать работу оборудования.

Распределением масла в системе занимается соответствующий насос. Он подает смазку отдельно в узлы передней бабки, коробку подач и другие. При этом сам процесс распределения масла происходит автоматически.

- В передней бабке предусмотрена система распределения масла в зоны переднего и заднего подшипника. Для первого рекомендуется ограничивать подачу в 12-19 куб.см в минуту, для второго — от 3 до 5 куб.см. Регулировка производится соответствующим отверстием и установленной в нем пробкой. Задача обслуживающего персонала — не только отслеживать подачу в ключевые точки, но и обеспечивать соответствие уровня масла по указателю в корпусе передней бабки.

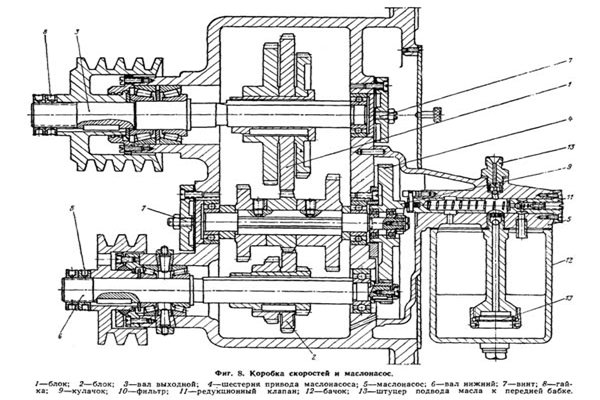

- Смазка шестеренок коробки скоростей происходит методом разбрызгивания масла, находящегося в корпусе. Это происходит непосредственно во время работы станка. От обслуживающего персонала требуется отслеживать, чтобы уровень масла не доходил до средины шкалы, нанесенной внутри корпуса. Отдельно смазываются (масленкой) подшипники выходного вала. Данная операция производится раз в 5 дней.

- Смазка коробки подач также осуществляется методом разбрызгивания. От обслуживающего персонала требуется заполнять корпус маслом до риски на стеклянном маслоуказателе. Оператор станка раз в смену должен проводить смазку игольчатого подшипника из масленки, заливая смазку в соответствующую ванну.

Особенности системы смазки станка ТВ 320 заключены в обязательном соблюдении периодичности замены масла в разных блоках. К пример, для коробки подач это нужно делать после первых 30 дней эксплуатации и каждые 8 месяцев. Также, необходимо промывать керосином зоны заливки через каждые 700 часов работы оборудования.

Поскольку шестерни привода насоса работают под высокой нагрузкой, вне зависимости от проводимых операций — должно уделяться особое внимание состоянию маслонасоса и его работоспособности. При поломке данного узла — работа на станке ТВ 320 запрещена

Конструктивные особенности станка

ТВ 320 изготовлен по классической схеме токарного винторезного аппарата. Однако есть в нем ряд серьезных конструктивных отличий от аналогов.

Стальные панельные радиаторы были изобретены в конце прошлого века. Этому способствовали новые разработки в технологии производства стальных листов, сварки, покраски. Потребители желали получить радиатор с более высокими характеристиками, нежели «чугунина». Стальные радиаторы начали отвоевывать свою нишу в сегменте отопительного оборудования.

Во-первых, это уже упомянутые выше система скоростной заточки и изменение подач без прерывания работы. Также к особенностям строения этой высокоточной машины относятся:

- Установка одновременно двух резцов с изменением положения;

- Крепление на планшайбу патронов толщиной 120 и 150 мм;

- Наличие подшипников скольжения, ограничивающих трение;

- Автономная система подачи масла;

В конструкции также предусмотрены возможности экстра-комплектации.

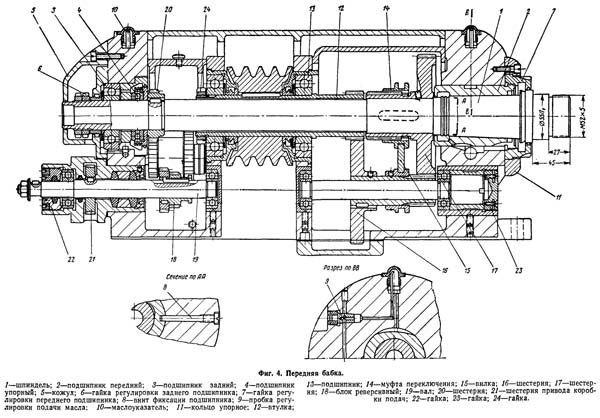

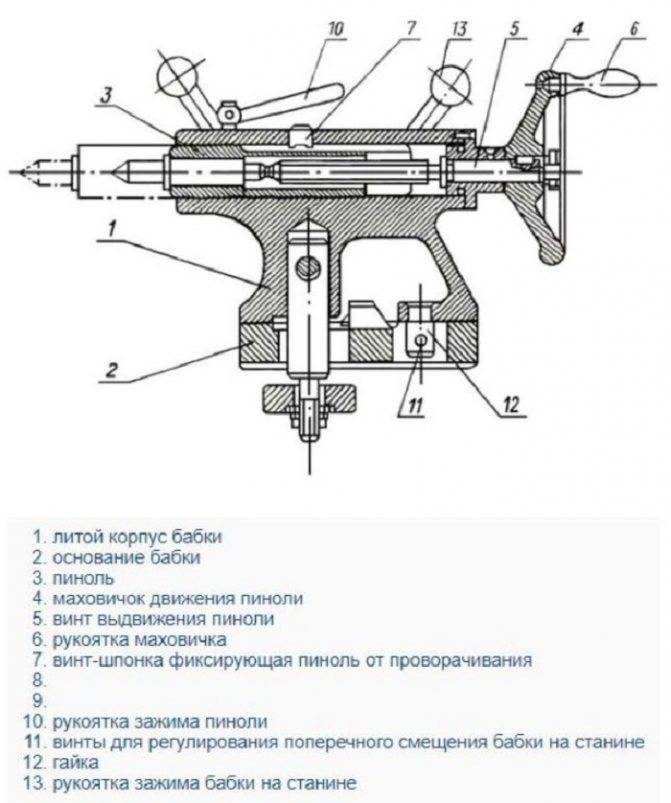

Строение передней и задней бабки станка

Передняя бабка (она же шпиндельная) изготовлена из чугуна, цельнолитая. Сам шпиндель выглядит как полая изнутри трубка с конусообразной шейкой. На переднем плане находится регулятор скоростей, а сзади – механизм привода и реверсированного управления подачами. При этом переключении подачи не влияет на вращение шпинделя.

Передняя опора снабжена подшипником скольжения. В задней опоре находится радиально-упорный подшипник высокой точности. Кроме того, устройство имеет упорный подшипник. На него оказывает действие сила резки.

Два маленьких отверстия на стенке передней бабки служат для контроля за насосом масла. Если масло не показывается в «глазках», это говорит о нарушении работы насоса или засорении фильтра.

Предназначение задней бабки – создавать опору для центральной части, которая поджимает заготовку. Также для токарного станка ТВ320 задняя бабка – оправка для фиксации инструмента. Перемещение исключительно ручное. К станине бабку крепят посредством эксцентрикового механизма.

Чтобы затачивать конусы, устройство двигают в поперечном направлении. Поворот винта, работающего от маховика, приводит бабку в продольное движение. Внутреннюю пиноль держат два сухарика, связанных с регулирующей рукояткой.

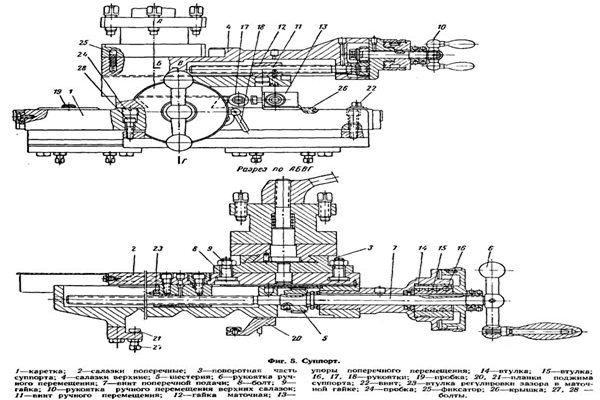

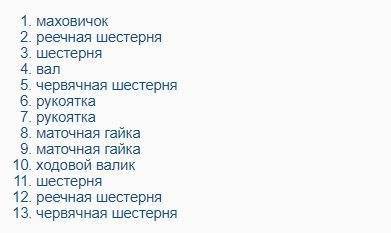

Устройство суппорта

Суппорт фиксирует и подает режущий инструмент. Его конструкция такова:

- Каретка.

- Поворотный элемент.

- Верхние и поперечные салазки.

Каретку можно приводить в движение по направляющим профилям механикой или вручную. Перемещается она и продольно, и поперечно.

Верхние салазки управляются только от рукоятки. На поперечные салазки в специальные пазы можно монтировать дополнительный держатель резца. Два специальных упора служат регуляторами уровня движения поперечных салазок. Один контролирует величины, другой – серийную работу и резьбовую выточку.

Поворотный механизм вращается в обоих направлениях от поперечных салазок. Когда нужное положение найдено, механизм крепят гайкой с болтами.

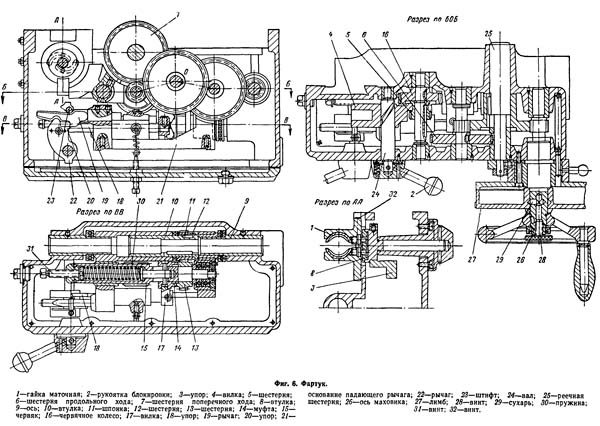

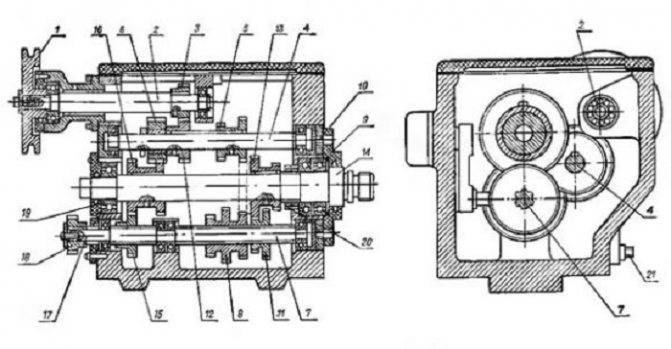

Фартук станка

Задача фартука – передавать вращение от винта хода и ходового валика на суппорт. Это приспособление размещено на передней стенке токарного агрегата. Механизм в суппорте предотвращает поломку в случае, если винт и валик включаются одновременно.

Фартук обеспечен автоматикой для выключения при перегрузке. Такое может произойти при повышении силы резки или если «заел» инструмент. В этих ситуациях подключается система «падающий червяк» и останавливает фартук.

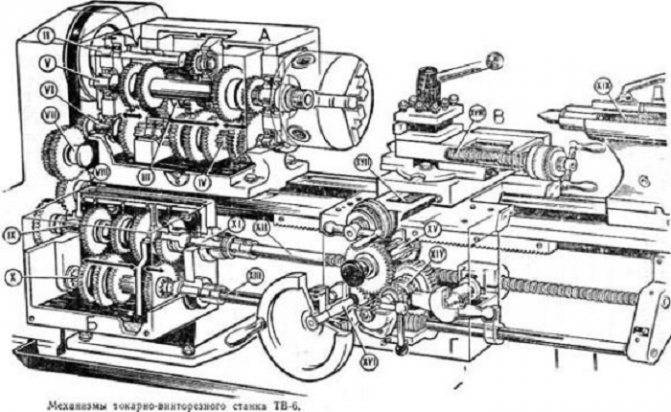

Устройство коробки скоростей

Работа коробки скоростей винторезного станка заключается в передаче оборотов от основного электромотора на узел шпинделя. Вращается шпиндель на 9 разных скоростях, благодаря конструкции коробки (два блока шестерен, три вала).

Если немного «отпустить» фиксирующие болты, коробка сможет двигаться. Передвигая ее по пазам, можно натягивать или ослаблять ремни, это и меняет обороты шпинделя.

В подшипниках опор валов есть зазоры, которые можно увеличить или уменьшить гайками и винтами. Величина этих зазоров влияет на то, как коробка выдержит нагрузки.

Базовая оснастка ТВ 320 направлена на вытачивание метрических резьб. Чтобы резать остальные виды, необходимы еще шестерни. Какие именно – указано в таблице на крышке гитары.

Технические характеристики универсального токарного станка 1м63мф101

| Наименование параметра | 1м63ф101 | 1м63Бф101 | 1м63Мф101 |

|---|---|---|---|

| Основные технические данные станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 630 | 630 | 630 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 350 | 350 | 350 |

| Высота центров, мм | 315 | 315 | 315 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 1400 | 2800 | 1500 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 320 | 320 | 335 |

| Наибольшая длина обработки детали (без перестановки резцовых салазок), мм | 1260 | ||

| Высота резца, установленного в резцедержатель, мм | 32 | 32 | 32 |

| Наибольшая масса обрабатываемой детали, кг | 2000 | ||

| Шпиндель | |||

| Частота прямого/ обратного вращения шпинделя, об/мин | 10…125018…1800 | 10…125018…1800 | 12,5..160022,4..2240 |

| Количество прямых/ обратных скоростей шпинделя | 22/ 11 | 22/ 11 | 22/ 11 |

| Диаметр отверстия в шпинделе, мм | 70 | 70 | 80 |

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 8м | 8м | 8м |

| Размер внутреннего конуса шпинделя | Метрический 80 | Метрический 80 | Метрический 100 |

| Наибольший крутящий момент на шпинделе, кНм | 3,3 | ||

| Торможение шпинделя | есть | есть | есть |

| Суппорт. Подачи | |||

| Наибольшее перемещение продольное/ поперечное, мм | 1260/ 400 | 2520/ 400 | 1360/ 400 |

| Количество подач продольных/ поперечных/ резцовых салазок | 44/ 44/ 44 | 32/ 32/ 32 | 32/ 32/ 32 |

| Пределы рабочих подач продольных/ поперечных/ резцовых салазок, мм/об | 0,064-1,0250,026-0,380,028-0,34 | 0,06-1,40,024-0,5180,019-0,434 | 0,06-1,40,024-0,5180,019-0,434 |

| Пределы увеличенных подач подач продольных/ поперечных/ резцовых салазок, мм/об | 1,07-3,20,039..1,180,336..1,0 | 0,24-5,60,096-2,0720,076-1,736 | |

| Пределы/ количество шагов метрических резьб, мм | 1-192/ 56 | 1-224 | 1-224/ 46 |

| Пределы/ количество шагов дюймовых резьб, ниток/дюйм | 24-0,25/ 33 | 56-0,25 | 28-0,25/ 31 |

| Пределы/ количество шагов модульных резьб, модуль | 0,5-48/ 55 | 0,5-112 | 0,25-56/ 37 |

| Пределы/ количество шагов питчевых резьб, питч диаметральный | 96-7/8/ 52 | 112-0,5 | 112-0,5 /30 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 4,5/ 1,6 | 4,5/ 1,6 | 4,5/ 1,6 |

| Наибольшее усилие резания, допускаемое механизмом подач, кН | 2,22 | 2,22 | |

| Цена деления лимба при продольном/ поперечном на диаметр перемещении, мм | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 |

| Перемещение на оборот лимба при продольном/ поперечном перемещении, мм | 300/ 5 | 300/ 5 | 300/ 5 |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления лимба при перемещении резцовых салазок, мм | 0,05 | 0,05 | 0,05 |

| Перемещение на оборот лимба при при перемещении резцовых салазок, мм | 5 | 5 | 5 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 |

| Поперечное смещение задней бабки, мм | ±10 | ±10 | ±10 |

| Конус под центр в пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Устройство цифровой индикации (УЦИ) | |||

| Модель УЦИ | Ф5071 | Ф5071 | Ф5290 |

| Тип датчика | Сельсин БС-155А | Сельсин БС-155А | Сельсин БС-155А |

| Диапазон измерений перемещения, мм | 0,01…9999,99 | 0,01…9999,99 | 0,01…9999,99 |

| Дискретность отсчета, мкм | 10 | 10 | 10 |

| Нестабильность (временный уход) показаний блока совместно с сельсином не превышает, мкм | ±2 | ±2 | ±2 |

| Масса УЦИ не превышает, кг | 8 | 8 | 5 |

| Электроборудование станка | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного движения, кВт (об/мин) | 13 (1460) | 15 (1460) | 18,5 (1465) |

| Электродвигатель быстрых перемещений, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 1,1 (1400) |

| Электродвигатель насоса СОЖ, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Габариты и масса станка | |||

| Габариты станка (длина, ширина, высота), мм | 3530 х 1680 х 1290 | 4950 х 1780 х 1550 | 3655 х 1590 х 1420 |

| Масса станка, кг | 4300 | 5620 | 4400 |

Список литературы

Станки токарно-винторезные модели 1м63м и 1м63мф101. Руководство по эксплуатации, Тбилиси, 1983

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

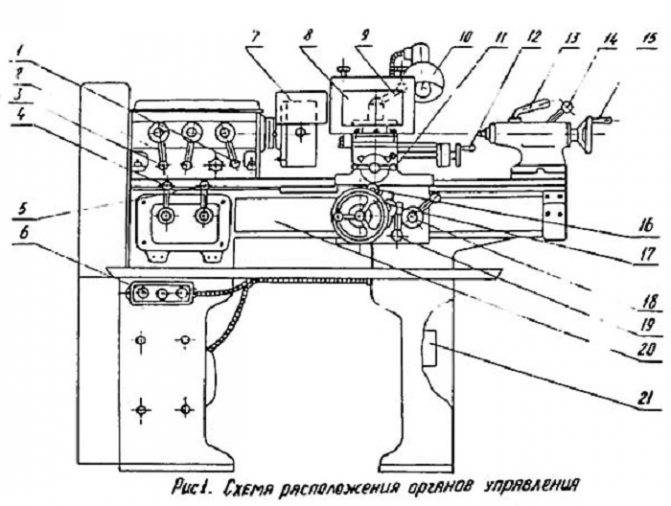

Схема органов управления

Схема органов управления, имеет:

- Рукоятку, устанавливающую частоту вращения шпиндельного узла.

- Еще одна рукоятку, устанавливающую частоту вращения шпиндельного узла.

- Рукоятку, устанавливающую нарезку резьбы (правую и левую) и изменяющую направление подачи.

- Рукоятку, устанавливающую величину подачи и шага резьбы.

- Рукоятку, переключающую ходовой валик.

- Реверсивную кнопку, включающую и останавливающую станок.

- Рычаг, ограждающий патрон.

- Наличие защитного экрана.

- Рукоятку закрепляющую резцовую головку.

- Источник света для освещения рабочего места.

- Рукоятку, вручную перемещающую поперечные салазки.

- Рукоятку, перемещающую верхние (резцовые) салазки.

- Рукоятку, закрепляющую пиноль.

- Рукоятку, закрепляющую заднюю бабку по направлению к станине.

- Маховики, перемещающие пиноль.

- Кнопку, включающую и выключающую реечную шестерню.

- Маховики, вручную перемещающие продольную каретку.

- Рукоятку, регулирующую гайки в ходовом винте.

- Рукоятку, включающую предельную механическую передачу.

- Ограждающий щиток перед ходовым винтом и валом.

- Наличие трансформатора ОСЗР-0,063–83УХЛ3.

Комплектация

Станок предполагает базовую комплектацию, подробно рассмотренную ниже.

Тумба

Предусматривается наличие передней и задней тумбы.

Первая имеет П-образную форму и ребра жесткости, в нижних и верхних частях устройства.

Передняя тумба имеет реверсивную кнопку на корпусе, отвечающую за включение и выключение электродвигателей.

В задней тумбе обусловлено наличие приводного электродвигателя. Она также имеет П-образную форму, внутри электрооборудование с щитком.

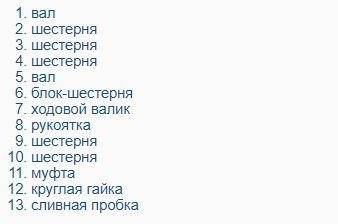

Коробка подач и гитара сменных шестерней

Не менее важный элемент агрегата, коробка подач и гитара, их ключевые особенности рассмотрены далее:

- Гитару сменных шестерней используют для изменения параметров резьбы.

- Коробку подач приводит в действие коробка скоростей, используя шестерни в передаточном механизме, в её составе:

- два вала;

- пять шестерен, имеющих разные параметры;

- ходовой валик;

- муфту;

- круглые гайки;

- рукоятку переключений;

- сливную пробку.

`

Рукоятки на корпусе коробки подач определяют параметр нарезки заготовок. Другой рычаг, включает ходовой валик агрегата.

Важно!

Для коробки подач не требуется специальное обслуживание, только наличие смазки в области шестерен, для их полноценного функционирования.

Передняя и задняя бабки

Главным элементом любого станка является передняя и задняя бабки. А главные их особенности и предназначение перечислены далее:

- Предназначение передней бабки заключается в расположении шпиндельного узла с коробкой скоростей.

- Заднюю бабку использую для того, чтобы закрепить центры, они применяются для поддержания торцевых поверхностей крупных изделий. Благодаря использованию центра, возможно значительно увеличить точность работы.

Также посредством передней бабки, обеспечивается доступ в коробку передач и гитару, что позволяет настроить параметр нарезки.

Устройство фартука

Фартук является частью устройства, располагающей салазки, которые отвечают за плавное перемещение суппорта. Изготавливается он из стали.

Устройства фартука состоит из:

- маховичка;

- реечной шестерни;

- вала;

- червячной шестерни;

- маточной гайки;

- ходового валика.

Конструкция суппорта

Суппорт крепит режущие инструменты для удобства обработки и перемещает его в процессе работы с металлом. Четыре каретки основывают конструкцию суппорта.

В четвертой каретке, резцедержатель фиксируют рабочие инструменты. Она перемещается по направлению к третей каретке, но только продольно.

Поворотная каретка №3, закрепляется на вторую каретку, последняя, в свою очередь, прикрепляется к первой, двигающейся поперечно.

У суппорта свои характеристики:

- Он надежно фиксирует режущий инструмент.

- Располагается в определенном положении по отношению заготовки.

- Может перемещаться по продольному и поперечному направлению.

Суппорт значительно расширяет функциональность станка.

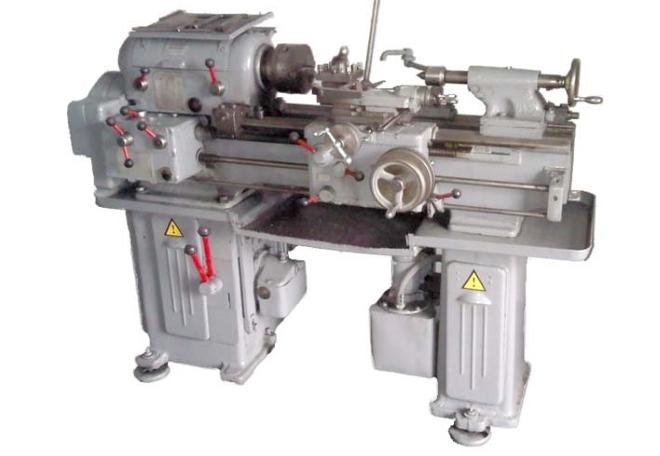

Устройство и технические характеристики токарного станка ТВ-320

Универсальный токарный станок ТВ-320, на котором можно выполнять различные технологические операции по обработке заготовок из металла, относится к категории высокооборотистого оборудования, используемого преимущественно для оснащения инструментальных и приборостроительных предприятий.

Внешний вид станка ТВ-320

Обработка на ТВ-320 может выполняться инструментом, закрепленным на переднем или на заднем резцедержателе. Такой механизм устанавливается на суппорте, если в этом возникает необходимость.

Характеристики данного агрегата позволяют выполнять обработку с помощью скоростного точения, а также комбинировать технологические операции. В конструкции ТВ-320 имеется особый механизм, при помощи которого можно изменять параметры подачи, не останавливая станок.

Существует несколько модификаций токарного станка рассматриваемой модели, к ним относятся:

- ТВ-4;

- ТВ-6;

- ТВ-16.

Агрегат ТВ-320 разработан прежде всего для использования в условиях массового производства. Все основные узлы и конструкции расположены согласно классической схеме. Отличительная черта – наличие системы быстрого точения заготовок. Также есть и другие особенности:

- возможна смена подачи без остановки оборудования;

- станок имеет повышенный запас прочности;

- станина изготовлена из высококлассного чугуна.

Все это объясняет высокую производительность и долгий срок службы токарного станка ТВ-320

Спецификация составных частей и органов управления токарно-винторезного станка ТВ-4

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки нарезания правой и левой резьб и изменение направления подач

- Рукоятка установки величины подач и шага резьбы

- Рукоятка переключения ходового валика

- Маховик ручного перемещения продольной каретки

- Кнопка включения и выключения реечной шестерни

- Рукоятка включения продольной механической подачи

- Рукоятка включения гайки ходового винта

- Рукоятка ручного перемещения поперечной салазки

- Рукоятка крепления резцовой головки

- Рукоятка крепления пиноли задней бабки

- Маховик перемещения пиноли задней бабки

- Понижающий трансформатор местного освещения

- Пакетный выключатель местного освещения

- Предохранительная колодка

- Реверсивный магнитный пускатель

- Реверсивная кнопка включения и остановки станка

- Светильник

- Рукоятка крепления задней бабки к направляющим станины

- Пакетный выключатель сети (общий)

- Защитный экран

2 Конструктивные узлы станка и их характеристики

Школьный агрегат ТВ 4 располагает далее указанными составными частями:

Задняя тумба. В ней находится панель для управления электрическим оборудованием, необходимым для стабильной эксплуатации станка. Конструктивно П-образная тумба выполнена с нижними и верхними ребрами жесткости, которые придают оборудованию высокий уровень устойчивости.

Передняя тумба. Служит вместилищем двигателя приводного типа, размещенного сзади тумбы. Включается данный электрический двигатель (а также выключается) реверсивной кнопкой, находящейся на передней стороне тумбы.

Станина. Монтируется на описанные тумбы, соединяет воедино все составные части агрегата для выполнения токарных работ, располагает призматическими направляющими (по задней происходит передвижение задней бабки, по передней – каретки). Форма станины – коробчатая, предусмотрено наличие окон. В передней части описываемого узла располагается рейка и ходовой винт.

КП (коробка подач). Инструкция к станку указывает на то, что КП обеспечивается вращением через механизм шестеренной передачи от коробки скоростей. При помощи рукоятки на крышке КП можно выбирать требуемые подачи и резьбы, которыми располагает школьный станок. Рядом находится и другая рукоятка, необходимая для запуска ходового валика либо винта. Заметим – валик и винт не вращаются одновременно (паспорт станка отдельно оговаривает эту особенность, повышающую уровень безопасности работы на агрегате)

Инструкция по эксплуатации ТВ 4, кроме того, обращает внимание на потребность постоянной смазки КП – в ее корыте всегда должно быть немного смазывающего состава (масла). Из корыта смазка подается фитилями на трущиеся и вращающиеся компоненты станка.

Передняя и задняя бабка. При помощи соединительных изделий (две пары винтов и гаек) передняя бабка монтируется в горизонтальной плоскости по линии станочных центров

Находится она в станине (слева), выполняет функцию сообщения движения (вращательного) и крепления обрабатываемого изделия. Кстати, в описываемом станке коробка скоростей и передняя бабка – это один и тот же узел, внутри которого имеется несколько валов, блок-шестерня, блочные шестерни и шестерни неподвижного типа. Задняя бабка нужна для фиксации используемых при работе приспособлений, а также вращающегося или упорного центра

При помощи соединительных изделий (две пары винтов и гаек) передняя бабка монтируется в горизонтальной плоскости по линии станочных центров. Находится она в станине (слева), выполняет функцию сообщения движения (вращательного) и крепления обрабатываемого изделия. Кстати, в описываемом станке коробка скоростей и передняя бабка – это один и тот же узел, внутри которого имеется несколько валов, блок-шестерня, блочные шестерни и шестерни неподвижного типа. Задняя бабка нужна для фиксации используемых при работе приспособлений, а также вращающегося или упорного центра.

Шпиндель. Этот элемент находится в передней бабке, посредством патрона с тремя кулачками они вращает изделие, которое подвергается резке. Шпиндель имеет две шейки (задняя вращается в подшипнике радиальной конструкции, передняя – в подшипнике упорно-радиального вида).

Передаточное устройство. Его характеристики стандартны и неизменны (ТВ 4 поставлялся без сменных шестерен, поэтому его передаточное отношение одно – 1 к 4).

Электрооборудование. Технический паспорт перечисляет все элементы электрического оснащения станка – асинхронный короткозамкнутый двигатель, подключаемый к трехфазной сети, набор плавких вставок, электрощит, трансформатор локального источника света, кнопочная станция, смонтированная на магнитном пускателе, переключатели для запуска электрооборудования и локального освещения.

Особенности эксплуатации ТВ-6

Хотя токарно-винторезные станки ТВ-6 и являются учебными, при работе на них (если ее выполняет специалист высокой квалификации) можно добиваться высокой точности и выполнять достаточно сложные токарные операции. Благодаря таким техническим возможностям данные агрегаты нередко приобретают для оснащения домашних мастерских.

В приводном механизме токарного станка ТВ-6 используются клиноременные передачи, которые регулярно следует проверять на предмет натяжения ремней. Такая несложная профилактическая мера позволит использовать по максимуму мощность приводного электродвигателя и значительно продлить срок службы самой передачи. Если натяжение ремней ослабло, то отрегулировать его нетрудно. Для этого следует ослабить гайки, соединяющие салазки с приводным двигателем, и выставить требуемое натяжение, которое должно находиться в пределах 10 кг на одну ветку клинового ремня.

Электрическая схема ТВ-6

Достаточно распространенной неисправностью токарного станка ТВ-6 является вибрация шпинделя, которая может быть вызвана ослаблением винтовых соединений. Если подтяжка гаек шпиндельного узла не привела к ослаблению или устранению такой вибрации, то, скорее всего, в нем вышли из строя подшипники, а это требует уже более квалифицированного ремонта.

Если в подшипниковых узлах шпинделя выявлены зазоры, устранить их можно при помощи шлифовки торцов компенсационных колец либо регулировки гайки и контргайки. Однако убрать таким образом можно лишь незначительные зазоры радиального и осевого характера.

Станок модели ТВ-6, как и любой другой, нуждается в регулярном техническом обслуживании и ремонте, к выполнению которых следует подходить очень ответственно. Только в таком случае можно рассчитывать на то, что данное оборудование прослужит вам долго и позволит выполнять обработку деталей с максимальной точностью.

Классификация металлорежущих станков

Большое разнообразие конфигураций деталей (изделий) подразумевает применение различных по типу и виду металлорежущих станков.

Станки классифицируются по множеству признаков.

По способу обработки:

• токарные; • сверлильные и расточные; • фрезерные; • зубо- резьбо-обрабатывающие; • шлифовальные, полировальные, доводочные; • строгальные, долбежные, протяжные; и др., а также многооперационные станки (обрабатывающие центры (ОЦ)).

По массе:

• малые или легкие (до 1 тонны); • средние (до 10 тонн); • крупные (от 10 до 20 тонн); • тяжелые (от 20 до 100 тонн); • уникальные (свыше 100 тонн).

По классу точности металлорежущие станки делятся на пять классов:

• Нормальной точности (Н); • Повышенной точности (П); • Высокой точности (В); • Особо высокой точности (А); • Особо точные станки (мастер-станки) (С).

Точность станков определяется допустимой погрешностью обработки δ, которая для станков разной точности составляет геометрическую прогрессию со знаменателем φ=1,6.