Классификация фрез

Фреза является металлорежущим инструментом, предназначенным для обработки заготовок путем поступательно-вращательного движения. Обработка осуществляется благодаря контакту с рабочими кромками-резцами, изготовленными из особо твердых марок стали и других материалов – керамика, алмаз и т. д.

Классификация фрез по металлу осуществляется по следующим основным характеристикам:

- Месторасположение режущих частей

- Направление режущих частей – винтовое, наклонное и т. д.

- Крепление режущих частей.

- Конструкция фрезы – сборная, монолитная или составная.

- Заточка фрезы.

- Материал режущей части.

1 Классификация сверлильного оборудования

Сверлильные агрегаты в соответствии с принятой в нашей стране классификацией относят ко второй группе металлорежущего оборудования. По назначению установки для сверления подразделяют на следующие виды: специализированные; универсальные; специальные. Под специализированными понимают автоматизированные агрегаты, которые способны выполнять определенные технологические процедуры. Как правило, они настраиваются на одновременное сверление нескольких отверстий в каких-либо конкретных конструкциях.

К специализированным относятся почти все советские и российские агрегатные станки, которые собираются из стандартных механизмов и составных частей. Они обычно оснащаются множеством особых инструментов и приспособлений, что ориентирует их на применение в массово-поточном и крупносерийном производстве.

Универсальное оборудование позволяет осуществлять любые технологические процедуры, связанные с выполнением отверстий и их дополнительной обработкой – фрезерно-расточной, фрезерно-токарно-расточной, токарно-расточной и т.д. Оно больше всего распространено, универсальные агрегаты используются многими предприятиями, небольшими производственными компаниями и частными лицами (настольный станок для сверления нетрудно найти в домашних мастерских наших сограждан).

Всю номенклатуру универсального оборудования делят на:

- Радиально-сверлильные установки. Они могут быть передвижными, стационарными, снабженными головками поворотного типа, переносными и другими;

- Вертикально-сверлильные. Бывают с сечением сверления 75 миллиметров (тяжелые), с сечением от 18 до 50 миллиметров (средние), с сечением 3–12 миллиметров (легкие). Любой настольный агрегат по своим параметрам относится к группе легких.

- Горизонтально-центровальные и горизонтально-сверлильные.

Агрегаты специального вида изготавливают для производства ограниченного числа операций (иногда они дают возможность выполнить всего одну операцию) в конкретной детали. В большинстве случаев их невозможно перенастроить на работу с другими заготовками.

Добавим, что радиально-сверлильный станок либо сверлильный агрегат другого типа (например, сверлильно-присадочный станок или магнитный сверлильный станок) может располагать системой числового программного управления (ЧПУ). Сверлильный станок с ЧПУ в своей маркировке имеет специальные символы (одна или две литеры и одна цифра), которые описывают некоторые особые характеристики оборудования. Понятно, что бытовые сверлильные станки не оснащаются числовым программным управлением, в этом нет никакой необходимости.

Если перед нами агрегат с обозначением «Ф1» в конце маркировки, это означает, что он имеет возможность преднабора координат и оснащен цифровой индикацией, с обозначением «Ф2» – оборудование с прямоугольными и позиционными системами ЧПУ, с «Ф3» – числовой программный комплекс является контурным. А обозначение «Ф4» говорит нам о том, что на станке установлено ЧПУ универсального типа, позволяющее с одинаковой легкостью выполнять и контурную, и позиционную обработку.

Агрегаты без ЧПУ делятся на: полуавтоматические; с ручной и механической подачей; автоматизированные; автоматические. Кроме всего прочего, сверлильное оборудование в последние годы пополнилось большим количеством совершенно новых специальных и специализированных агрегатов, среди которых мы хотим выделить:

- деревообрабатывающий сверлильно-присадочный станок;

- инновационный магнитный сверлильный станок;

- многофункциональный токарно-фрезерно-расточной и комбинированный фрезерно-токарно-расточной центр.

О них обязательно будет рассказано в данной статье.

Сверлильный станок: область применения, классификация, маркировка

В машиностроении и ремонтном производстве задействованы несколько основных видов станков и их модификации. Наиболее знакомыми для обывателя являются сверлильный станок, токарный и, пожалуй, станок шлифовальный. Однако, при изготовлении различных деталей и запчастей используется более широкий спектр оборудования:

– токарные станки;

– станки шлифовальные;

– сверлильные и расточные;

– фрезерные;

– резьбо- и зубообрабатывающие;

– строгальные;

– разрезные.

Применение сверлильных станков

Такие станки предназначены для сверления различных: сквозных или глухих отверстий в сплошном материале, а также для вырезания дисков из листового материала, зенкерования, нарезания внутренних резьб, развертывания, рассверливания. Для выполнения указанных операций, соответственно, применяют сверла, развертки, зенкеры, метчики и прочие специальные инструменты. Формообразующими движениями при проведении обработки отверстия являются поступательное движение подачи инструмента по его оси и главное вращательное движение инструмента.

Основным параметром сверлильного станка считается значение наибольшего условного диаметра сверления отверстия (диаметр считается при работе со сталью). Кроме того, учитываются такие характеристики, как вылет и наибольший ход шпинделя, а также скоростные и иные показатели.

Классификация сверлильных станков

Как правило, сверлильные станки подразделяются на следующие типы:

– многошпиндельные полуавтоматы;

– одношпиндельные полуавтоматы;

– вертикально-сверлильные станки;

– горизонтально-сверлильные;

– горизонтально-расточные;

– радиально-сверлильные;

– координатно-расточные;

– алмазно-расточные;

– разные сверлильные.

Маркировка

Маркируются модели станков цифрами и буквами. Первая цифра показывает, к какой именно группе относится данный представитель сверлильного оборудования, вторая —к какому типу, а третья и четвертая цифры обозначают размер станка (обрабатываемой заготовки). Буква, которая стоит после первой цифры, обозначает модернизацию данной модели. Если же буква расположена в конце маркировки, то это знак того, что на базе основной модели был изготовлен станок, отличный от нее.

Еще один вид классификации определяется областью применения изделия. Так различают специальные и универсальные сверлильные станки. Широкое применение находят специализированные станки, предназначенные для массового и крупносерийного производства, создающиеся на базе универсальных моделей путем усовершенствования, автоматизации цикла работы и оснащения их многошпиндельными резьбонарезными и сверлильными головками.

Основные виды универсальных станков:

– радиально-сверлильные;

– одно- и многошпиндельные вертикально-сверлильные;

– горизонтально-сверлильные для глубокого сверления.

|

Предыдущая |

Функция сверлильных станков – проделывание отверстий в различных материалах

Они незаменимы в производстве, где часто требуется сделать резьбу внутри отверстия, зенкеровать его и т.п. При помощи сверлильного станка все это можно сделать быстро и качественно. В зависимости от особенностей конструкции и выполняемых работ существуют станки разного типа. В целом все модели можно разделить на бытовые (как правило, обладают относительно небольшим размером и используются в личных целях) и промышленные (имеют место на предприятиях, где работа такого типа поставлена на поток). Однако вне зависимости от предназначения сверлильные станки представляют собой сложное устройство, при работе с которым необходимо учитывать множество его характеристик.

Типы сверлильных станков

1. Радиально-сверлильные.

Устройства этого типа применяют при работе с отверстиями в заготовках среднего и крупного размера. Благодаря широкому спектру выполняемых операций считаются универсальными. Они находят свое применение как в частных мастерских, так и в крупных цехах. Принцип действия радиально-сверлильных станков выглядит следующим образом: в процессе работы шпиндель перемещается вдоль поверхности заготовки и останавливается в том месте, где нужно сделать отверстие. Траектория его движения может быть любой. Вокруг неподвижной колонны, расположенной на фундаментальной плите, поворачивается гильза, которая обеспечивает возможность работать с любым участком поверхности колонны, не изменяя ее местоположения. Скорость перемещения шпинделя варьируется от 45 до 2000 оборотов в минуту.

2. Вертикально-сверлильные.

Принцип действия устройств этого типа прямо противоположен описанному выше. В этом случае перемещается не шпиндель, а заготовка. Сверло же надежно закреплено. Перемещение обрабатываемой поверхности и стола осуществляется в вертикальном направлении. От того, какое расстояние от торца шпинделя до рабочего стола имеет станок, зависит максимально возможная толщина обрабатываемой детали. Для всего электрооборудования отводится специальный шкаф. В зависимости от модели вертикально-сверлильные станки могут иметь разные типы столов: подвижный, съемный, откидной. Таким образом, каждый покупатель может выбрать устройство, подходящее именно ему. Охлаждение станка происходит путем подачи специальной жидкости насосом по шлангу. В основе строения шпинделя в станках этого типа лежат два шариковых подшипника, расположенных в гильзе. Верхний воспринимает вес самого шпинделя, нижний – силу подачи. Во избежание порчи деталей при работе в станов встроен специальный механизм, прекращающий подачу при достижении глубины обработки, соответствующей заранее заданному значению. Оно устанавливается посредством использования лимба механизма головки.

Среди станков этой группы выделяют:

• Легкие. Второе их название – настольное. Диаметр проделываемого ими отверстия составляет 3-12 мм.

• Средние. Позволяют проделывать отверстия диаметром 18 мм, а также от 25 до 50.

• Тяжелые. Максимальный диаметр сверления здесь достигает 7,5 см.

3. Горизонтально-сверлильные.

С их помощью осуществляется обработка длинномерных деталей и глубоких отверстий, с которой остальные устройства не справляются. Отличительной особенностью этих устройств является удлиненная станина. Перед началом работы заготовка фиксируется на рабочем столе в горизонтальном положении. Она перемещается вдоль станины. Это достигается за счет действия верньерного механизма. В одном блоке располагаются шпиндель, двигатель, коробка передач. С помощью последней обеспечивается возможность регулирования скорости вращения шпинделя. Сам блок может перемещаться по вертикали.

4. Многошпиндельные.

Как следует из названия, в этих устройствах работают несколько шпинделей одновременно. Это крайне удобно, если требуется проделать ряд отверстий за один раз. Кроме этого, многошпиндельные станки применяются, когда нужно нарезать резьбу или сделать развертку при наличии большого количества плоскостей обрабатываемой заготовки. В данном случае это более выгодно, чем использование одношпиндельных станков.

5. Специализированные станки незаменимы при глубоком сверлении. Как правило, имеют место на производстве.

6. Широкое применение сегодня как в частных мастерских, так и в небольших цехах получили настольные станки. В большинстве случаев режущий инструмент у них перемещается вручную. Для этого устройства оснащены рукояткой осевой подачи шпинделя.

Таблица групп и типов металлорежущих станков:

Для удобства данную классификацию можно представить в виде таблицы:

| Группа | Типы станков | |||

| 1 | 2 | 3 | 4 | |

| 1 | Автоматы и полуавтоматы | Револьверные | Сверлильно-отрезные | |

| Одношпиндельные | Многошпиндельные | |||

| 2 | Вертикально-сверлильные | Одношпиндельные полуавтоматы | Многошпиндельные полуавтоматы | Координатно-расточные одностоечные |

| 3 | Круглошлифовальные | Внутришлифовальные | Обдирочношлифовальные | Специализированные шлифовальные |

| 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические |

| 5 | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные для для цилиндрических колес и шлицевых валов | Зубофрезерные для червячных колес |

| 6 | Вертикально-фрезерные | Фрезерные непрерывного действия | — | Копировальные и гравировальные |

| 7 | Продольные | Поперечно-строгальные | Долбежные | |

| Одностоечные | Двухстоечные | |||

| 8 | Отрезные, работающие | Правильно-отрезные | ||

| Токарным резцом | Абразивным кругом | Фрикционным блоком | ||

| 9 | Муфто- и трубообрабатывающие | Пилонасекательные | Правильно- и бесцентровообдирочные | — |

| Группа | Типы станков | ||||

| 5 | 6 | 7 | 8 | 9 | |

| 1 | Карусельные | Винторезные | Многорезцовые | Специализированные для фасонных изделий | Разные токарные |

| 2 | Радиально-сверлильные | Горизонтально-расточные | Алмазно-расточные | Горизонтально-сверлильные | Разные сверлильные |

| 3 | — | Заточные | Плоскошлифовальные с прямоугольным или круглым столом | Притирочные или полировальные | Разные станки с абразивным инструментом |

| 4 | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодно-механические | — |

| 5 | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Зубо- и резьбошлифовальные | Разные зубо- и резьбобрабатывающие |

| 6 | Вертикальные консольные | Продольные | Широкоуниверсальные | Горизонтальные консольные | Разные фрезерные |

| 7 | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные |

| 8 | Пилы | ||||

| ленточные | Дисковые | Ножовочные | — | — | |

| 9 | Для испытательного инструмента | Делительные машины | Балансировочные | — | — |

Станки сверлильной группы

Сверлильные станки предназначены для обработки цилиндрических и конических сквозных и глухих отверстий. Сверлильные станки разделяются по характеру выполняемых операций на станки общего назначения, специализированные и специальные. По количеству и расположению шпинделей различают одно- и многошпиндельные станки с расположением шпинделей вертикальным, горизонтальным или под углом.

Вертикально-сверлильные станки

(рис. 6.4) являются наиболее распространенными станками сверлильной группы. Они разделяются на три группы: настольные с наибольшим диаметром сверления до 12 мм, средних размеров с наибольшим диаметром сверления до 50 мм и тяжелые станки, которые позволяют обрабатывать отверстия до 75 мм и более.

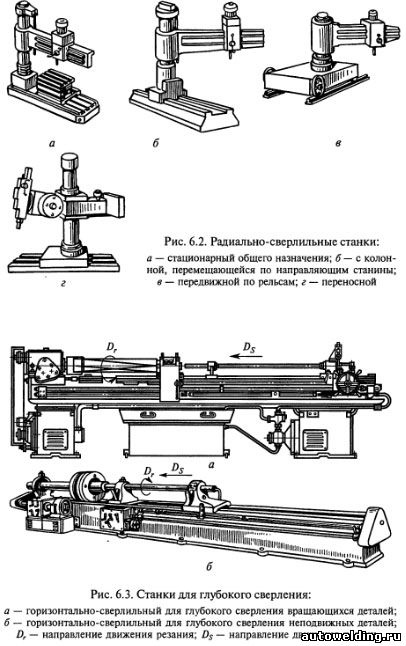

Радиально-сверлильные станки

(рис. 6.5) позволяют обрабатывать большое количество отверстий в крупногабаритных и тяжелых деталях, так как деталь при работе на них остается неподвижной, а шпиндель с режущим инструментом может перемещаться и устанавливаться в требуемое положение. Сверлильная головка может перемещаться вдоль траверсы. Шпиндель приводится во вращение электродвигателем, установленным на корпусе сверлильной головки. Траверса может поворачиваться вокруг колонны, установленной на основании на 360° и перемещаться вдоль колонны. Таким образом, режущий инструмент, установленный в шпинделе, может перемещаться по всем трем координатам относительно детали, которая крепится на столе станка.

| Рис. 6.4. Вертикально-сверлильный станок | Рис. 6.5. Радиально-сверлильный станок |

Алмазно-расточные

станки предназначены для обработки отверстий с высокой геометрической точностью и высокой чистотой поверхности. Их применяют для расточки подшипников скольжения двигателей внутреннего сгорания, для обработки точных корпусных деталей и т.п. Высокое качество обработанных поверхностей достигают за счет применения больших скоростей резания (100—800 м/мин) и маленьких подач (0,02— 0,1 мм/об) при незначительном припуске на обработку. Резцы для таких станков имеют режущую часть из алмазов, твердых сплавов, минералокерамики.

Расточные станки

применяют для обработки отверстий в крупных деталях, таких, которые трудно или невозможно разместить и вращать на станке токарного типа. На рис. 6.6. показан горизонтально-расточной (сверлильно-фрезерно-расточной) станок общего назначения. Подачу при растачивании может получать деталь (стол станка) или инструмент (шпиндель станка).

Инструментами служат резцы, закрепленные в державках (длинные державки с передним направлением называют борштангами), расточные пластины и блоки.

Рис 6.6. Горизонтально-расточной станок общего назначения

Для обработки отверстий с разнорасположенными осями в массовом производстве широко используют специальные (обычно агрегатные) многошпиндельные станки. Совмещение переходов обеспечивается одновременной работой шпинделей (инструмент — зенкеры, резцы), а автоматическое получение координат осей отверстий — соответственно точным взаимным расположением шпинделей и соответственной точностью установки детали в приспособлении.

Основы работы на сверлильном станке

Прежде чем использовать сверлильный станок любого типа, необходимо изучить основы работы с ними

В первую очередь важно купить сверла для сверлильных станков, точно подходящие по размеру и совпадающие с типом крепления. Выбрать сверла для любых агрегатов можно в каталогах

Закрепив сверло, нужно убедиться, что оно плотно удерживается внутри механизма.

Обрабатываемые детали следует закрепить на столе. Запрещается удерживать заготовки руками и производить замену инструмента во вращающийся шпиндель. Перебрасывать ремни на ступени шкива можно только при выключенном электродвигателе. При сверлении деталей, особенно выполненных из хрупких материалов, нужно использовать спецодежду и защитные очки.

Частота использования, мощность

У станка существует два режима работы:

Продолжительный, когда станок используется n-часов в день: здесь лучше выбрать ту модель, которая предназначена для более интенсивной эксплуатации;

Повторно-кратковременный, когда станок включается всего на несколько минут: здесь необходимо совершать пятиминутный перерыв примерно каждые двадцать минут. Иначе из-за высокой температуры двигатель будет перегреваться, что может послужить причиной поломки оборудования.

Следует помнить и о мощности:

- Для повседневного использования рекомендуются станки с мощностью до 600 Вт;

- Для работы на производстве рекомендуются модели линейки профессионального класса с силой тока от 600 Вт.

Горизонтально-сверлильные станки: характеристики и принцип работы оборудования

Рассмотрим основные характеристики такого рода оборудования на примере горизонтальные сверлильные станки knuth. Данный вид станков в основном используют для обработки заготовок большого размера. Шпиндель с режущим инструментом на таких станках установлен горизонтально, поэтому агрегат подойдет для высверливания больших и глубоких отверстий на различного рода поверхностях. А вот заготовка, при обработке на таком станке, закрепляется на специальном рабочем столе. В случае необходимости ее можно передвинут с помощью специального приспособления.

Стоит отметить, что горизонтальное расположение сверла в таких станках позволяет, например, выполнять зенкирование, которое представляет собой чистовую обработку уже просверленных отверстий в литых или кованных заготовках или изделиях.

Как взаимодействуют части станка для сверления

Какая передача в сверлильном станке? Оборудование действует на основе ремённой механической передачи. Осевой узел получает вращение от электродвигателя. Он передаёт крутящий момент на ремённый вал.

Для домашнего применения, оснащения мастерских и гаражей предназначены сверлильные станки 500 Вт. В небольших ремонтных и производственных фирмах используют аппараты с мощностью двигателя от 250 до 1000 Вт. Скорость вращения инструмента регулируется на большинстве простых моделей механизмов. В домашних модификациях электродвигатель питается от сети, напряжение которой составляет 220 В. Пуск и остановка происходит за счет нажатия кнопок. Есть модели, использующие запуск реверсивного типа.

Бытовые аппараты оснащены патронами, которые способны фиксировать сверла диаметром от 3-х до 12 мм.

Характеристики сверлильных станков позволяют проводить обработку деталей с разными габаритами. Модели имеют стойку, предусматривающую перемещение узла по высоте до 900 мм. Этот показатель находится в зависимости от того, насколько может подняться на ножке (стойке) сверлильная головка. Принцип перемены её положения различается, зависит от моделей. На простых аппаратах она перемещается вручную. На производстве для этого применяют специальную рукоятку, соединённую с приводом.

Один из важных показателей – вылет сверла. У бытовых приборов этот параметр находится в промежутке от 100 до 200 мм. Кроме перечисленных характеристик при выборе оборудования учитывают:

- размер,

- массу,

- мощность двигателя,

- наличие реверса.

Сверлильный станок по металлу, применяемый в быту, может иметь дополнительное оснащение. Оно существенно повышает эргономичность, функциональность, удобство использования.

Перечень вспомогательных приспособлений:

- Рабочий стол. Крепится к стойке. В простых моделях его можно опускать, поднимать вручную. В усложненных модификациях изменение высоты стола выполняют, используя рукоятку с механизмом.

- Устройство для регулировки глубины отверстия.

- Экран для защиты. Он необходим оператору для защиты от вылетающей стружки.

![]()

Производители техники и оборудования выпускают любительские и профессиональные аппараты. Для ежедневной постоянной эксплуатации лучше приобрести профессиональную модель. Она рассчитана на многочасовое использование. Для одиночных непостоянных задач приобретают любительский вариант.

Сверлильные станки различаются по мощности. Это один из ключевых показателей оборудования.

Для сверления крупных отверстий в твердых металлах потребуется мощный прибор. При регулярном взаимодействии с толстыми, твердыми основами необходимо предусмотреть систему охлаждения. В противном случае быстро сломается шпиндель. Также необходимо учесть степень сложности заготовок. На вертикальном аппарате не очень удобно выполнять большое количество отверстий в одной детали. С этой задачей лучше справляется радиальное оборудование. Производители выпускают станки для сверления, обозначая модели цифрами и буквами. Зная их значения, можно определить параметры конкретной версии.

Какой выбрать сверлильный станок?

Когда стоит проблема выбора сверлильного станка, то следует учитывать целый ряд факторов, который поспособствует будущей удачной покупке.

Стоит отметить, что мастера часто сталкиваются с ситуацией, когда ручная или электрическая дрель не может обеспечить заданные параметры отверстия.

В таком случае очень целесообразным решением является покупка сверлильного станка. С ними легко можно сделать сквозное или глухое отверстие, увеличить диаметр или нарезать резьбу. Что же лучше купить?

Виды сверлильного станка

Для начала стоит разобраться с его видами:

- Одношпиндельные станки — предназначенные для сверления отверстий небольшого диаметра. Такой станок очень целесообразно покупать для работ выполняемых в области приборостроения.

- Вертикально-сверлильные – очень распространенный вид обрабатывающего оборудования. В этих станках есть возможность перемещать заготовки в зависимости от положения инструмента. Вертикально-сверлильные станки делят в свою очередь на три группы: легкие настольные (d сверления до 16 мм, мощность до 600 Вт), средние (d сверления 18-50 мм) и тяжелые (d сверления 75 мм). Поэтому, в зависимости от того, какие отверстия вам необходимо будет просверливать, стоит подбирать станок.

- Радиально-сверлильные . Их применяют для работы с габаритными деталями. Здесь путем перемещения шпинделя происходит совмещение осей отверстий и инструмента.

- Многошпиндельные используют для сверления нескольких отверстий одновременно. Их применение в крупносерийном производстве позволяет повышать производительность труда.

- Горизонтально-сверлильные для глубокого сверления стоит покупать для работы с габаритными деталями, такими как плиты, прокат и т.п.

На самом деле это не вся классификация данных устройств. Их также разделяют в зависимости от вида технологических операций, степени автоматизации и типа.

Маркировка данных устройств подскажет вам о его особенностях. К примеру, станок 2НП8. Маркировка означает, что он относится к сверлильной группе, максимальный d сверления здесь – 18 мм, а буква «Н» говорит, что это устройство отличается новой модификацией базовой модели.

Статья по теме: заточка сверл своими руками

Итак, как же среди большой разновидности сверлильных станков приобрести наиболее подходящий? Для постоянного применения нужно покупать мощный станок. А вот для домашнего использования — станок бытового класса, мощностью 350-600 Вт.

Видео: помощь при выборе сверлильного станка.

metmastanki.ru

Принцип работы CNC

Функционирование ЧПУ станка осуществляется в следующей последовательности:

- Для начала программа по обработке деталей вводится в блок управления устройства.

- В нем осуществляется весь процесс обработки данных, он готовит все команды движения и посылает их в систему привода.

- Привод осуществляет контроль движения и скорость блоков изделия.

- Система обратной связи запоминает данные о местонахождении и скорости передвижения осей и направляет сигнал в блок управления.

- В БУС происходит сравнение сигналов обратной связи с начальными и если есть ошибки, то он их исправляет и направляет в механизм исполнения новые сигналы, чтобы скорректировать процесс.

- Пульт управления с экраном применяется для просмотра команд оператором.

Современное металлорежущее оборудование на выставке

Узнать больше информации о современных моделях профильного оборудования можно на выставке «Металлообработка»

, которая будет проходить на территории ЦВК «Экспоцентр».

Поставка металлорежущего оборудования – один из ключевых вопросов, который будет освещаться в рамках мероприятия.

Благодаря международному уровню выставки в ней примут участие ведущие производители из разных стран мира.

У отечественных предпринимателей появится уникальная возможность пообщаться с представителями поставщиков напрямую, обсудить планы и перспективы дальнейшего сотрудничества, а также специфические вопросы – аренда металлорежущего оборудования, ремонт, гарантийное и постгарантийное обслуживание, модернизация и прочее.

Кузнечно-прессовое оборудованиеСварочное оборудованиеСовременное сварочное оборудование

Размерные ряды станков в зависимости от технологической группы

Технологическая группа металлорежущих станков

Пределы изменения главного Параметра станка, мм

Знаменатель размерного ряда

Токарно-винторезные, токарные патронно-центровые и патронные станки

Наибольший диаметр изделия над станиной

Наибольший диаметр изделия

Токарные многошпиндельные прутковые горизонтальные автоматы

Наибольший условный диаметр отверстия при сверлении

Координатно-расточные, сверлильно- фрезерно-расточные вертикальные станки

Наибольший диаметр устанавливаемого изделия

3 ); удельные энергозатраты (единицы измерения кВт·ч);

ИнформацияНа каждом виде станков проводится испытание на соответствие норме точности. Результаты испытания записываются в акт, который вкладывается в паспорт станка. Каждый тип станков имеет ГОСТ, который регламентирует допустимые отклонения во всех проверках. Количество проверок для разных типов станков бывает различным. Некоторые модели настольных широкоуниверсальных фрезерных станков с ЧПУ имеют несколько десятков проверок. Все станки классифицируются по точности работы делением на классы:

Допустимые отклонения по проверкам соседних классов точности станков отличаются друг от друга в 1,6 раза. Вот таблица величин допускаемых отклонений при прямолинейном движении для станков, имеющих различный класс точности. Класс точности станка |

||||

| Н | П | В | А | С |

| 10 | 6 | 4 | 2,5 | 1,6 |

- эргономичность — уровень шума на рабочем месте; регулируемая мощность звука;

- технологичность — удельные показатели трудоемкости производства станочного оборудования;

- стандартизация/унификация — коэффициенты использования, определяемые относительно составляющих и их стоимости;

- патентно-правовые — показатели патентной чистоты/защищенности;

- безопасность — показатели, гарантирующие соблюдение основных требований , предъявляемых к безопасности эксплуатации машины.

В последние годы выбор подходящего станка осуществляется, исходя из соотношения цена-качество. Это дает возможность сопоставить разные модели оборудования со схожими параметрами.

Основные типы сверлильных станков и их обозначение

Главная » Статьи » Профессионально о металлообработке » Сверлильные станки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Сверлильные станки предназначены для обработки отверстий в сплошном материале, рассверливания, зенкерования и развертывания уже существующих в заготовке отверстий, нарезания внутренних резьб, вырезания дисков из листового материала и выполнения подобных операций сверлами, зенкерами, развертками, метчиками и другими инструментами.

Основными параметрами станка являются наибольший условный диаметр сверления отверстия (по стали), вылет и максимальный ход шпинделя и т.д.

В зависимости от области применения различают станки универсальные и специальные, предназначенные для обработки конкретных изделий, например, путем их оснащения многошпиндельными сверлильными и резьбонарезными головками и автоматизации цикла работы с помощью электрических, гидравлических и других устройств (механизмов смены инструментов, например револьверных головок; многопозиционных поворотных столов с автоматически действующими зажимными приспособлениями; устройств контроля целости инструмента; других устройств, обеспечивающих надежную работу в условиях автоматизированного производства).

Существуют следующие основные типы универсальных станков: вертикально-сверлильные одно- и многошпиндельные (рис. 6.1); радиально-сверлильные (рис. 6.2); горизонтально-сверлильные для глубокого сверления (рис. 6.3) и горизонтально-центровальные.

Сверлильно-расточные станки делят на типы: вертикально-сверлильные; одношпиндельные полуавтоматы; многошпиндельные полуавтоматы; радиально-сверлильные; горизонтально-сверлильные; разные сверлильные.

Модели станков обозначают буквами и цифрами. Первая цифра обозначает, к какой группе относится станок, вторая — к какому типу, третья и четвертая цифры характеризуют размер станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (улучшена). Если буква стоит в конце, то это означает, что на базе основной модели изготовлен отличный от него станок.

Например, станок модели 2Н118 — вертикально-сверлильный, максимальный диаметр обрабатываемого отверстия 18 мм, улучшен по сравнению со станками моделей 2118 и 2А118. Станок модели 2Н118А также вертикально-сверлильный, диаметр обрабатываемого отверстия 18 мм, но он автоматизирован и предназначен для работы в условиях мелкосерийного и серийного производств.

Кроме станков, изготовляемых серийно, станкостроительные заводы выпускают много специальных станков. Эти станки, как правило, обозначают условными заводскими номерами.

Описание некоторых групп токарных станков

Лобовые станки

Токарные лобовые станки созданы для изготовления деталей до 4 метров в диаметре. Назначение станков, имеющих такие технические характеристики, для вытачивания на них цилиндрических и конических деталей. Но так же на широких заготовках, размещаемых на планшайбе, могут проводиться и другие работы по металлу, такие как нарезание бороздок, выборка фасок и многое другое. На лобовых станках производятся тяжёлые и разнообразные работы, что накладывает отпечаток на его технические характеристики. Токарно-винторезные станки по сравнению с лобовыми имеют более сложную конструкцию.

Рабочая часть лобового станка состоит из:

- плиты;

- суппорта и его основания;

- передней и задней бабок;

- планшайбы.

Токарно-карусельные станки

Схема карусельных станков немного сложнее. Он имеет:

- станину;

- планшайбу;

- пульт управления;

- револьверную головку с несколькими позициями (например, 5);

Оснащён:

- вертикальным револьверным суппортом;

- двумя коробками передач;

- траверсами;

- боковым суппортом;

- 1 или 2 стойками (в зависимости от конструкции и назначения):

- маховичком и боковым маховичком;

- держателем резцов на 4 предмета.

На токарно-карусельных станках обрабатываются детали диаметром от 2 метров. Каждая из моделей токарно-карусельных станков может обрабатывать заготовки различного диаметра. Увеличение диаметра заготовки в 1,26 раза требует увеличения рабочей площади станка. Массово производились 6 видов карусельных станков, со схожими технические характеристики, которые могли обрабатывать заготовки следующих размеров:

- 2-метровые;

- 2 м 52 см;

- 3 м 18 см;

- 4 м;

- 5 м 4 см;

- 6 м 35 см.

При необходимости производства деталей превышающих показатель 6,35 метра, на заказ изготавливаются специализированные станки с уникальными техническими характеристиками. Высчитать необходимый размер рабочей площади следующей в ряду модели не сложно, достаточно предыдущее значение умножить на 1,26.