Сверлильный станок против фрезерного станка — разница между фрезерным станком и сверлильным станком

1. Возможности и универсальность.

Фрезерные станки обычно используются для обработки плоских поверхностей, они также способны создавать неровные поверхности и пазы, а также выполнять сверление, развертывание. Сверлильный станок в основном применяется для вырезания круглых отверстий в твердых материалах.

2. Ось движения.

Сверлильный станок использует только одну ось движения и может перемещаться вверх или вниз по прямой линии, он подходит для вертикального сверления, но не может резать в боковом направлении, фрезерный станок позволяет рабочему столу перемещаться по осям X, Y , и направления Z.

3. Размер и вес.

Сверлильные станки обычно меньше по размеру и пропорциям, чем фрезерный. Сверлильные станки обычно легче и часто размещаются поверх верстака и управляются вручную, в то время как фрезерные станки обычно устанавливаются непосредственно на полу и занимают гораздо больше места.

4. Точность.

Фрезерное оборудование может перемещаться по всем трем осям одновременно, а готовая продукция имеет более высокую точность, чем производимая сверлильным станком.

5. Скорость вращения.

Высокие обороты могут вызвать проблемы с удалением стружки и поломкой сверла, поэтому на сверлильном станке часто используется низкая скорость вращения. Фрезерные станки могут применять высокую скорость вращения.

Вертикально-фрезерный станок 6Р12,6Р13

- Устройство вертикально-фрезерного станка

- Органы управления вертикально-фрезерного станка

- Кинематическая схема вертикально-фрезерного станка

- Коробка скоростей вертикально-фрезерного станка

- Коробка подач вертикально-фрезерного станка

- Консоль вертикально-фрезерного станка

- Техническая характеристика вертикально-фрезерного станка

Вертикально-фрезерный станок моделей 6р12,6р13 предназначен для выполнение разнообразных фрезерных работ любой сложности на деталях из стали, чугуна и цветных металлов. Он не менее популярен, чем фрезерно гравировальный станок с чпу. С применением делительной головки и поворотного стола, увеличиваются его технологические возможности, позволяющие обрабатывать наклонные плоскости, углы и зубчатые колеса. Применяется в условиях индивидуального и серийного производства.

6Р12Б и 6Р13Б – быстроходные станки, отличающейся особенностью этих станков является повышенный диапазон частоты вращения шпинделя, подач стола и увеличенная мощность электродвигателя главного движения.

Органы управления вертикально-фрезерного станка моделей 6р12,6р13

- Кнопка “Стоп”;

- Кнопка “Пуск шпинделя”;

- Стрелка-указатель оборотов шпинделя;

- Указатель частоты вращения шпинделя;

- Кнопка “Быстрый стол”;

- Кнопка “Импульс шпинделя”;

- Освещение;

- Поворот головки;

- Зажим гильзы шпинделя;

- Механизм автоматического цикла;

- Включение продольных перемещений стола;

- Зажим стола;

- Продольное перемещение стола;

- Кнопка “Ускоренный стол”;

- Кнопка “Пуск шпинделя”;

- Кнопка “Стоп”;

- Ручное и автоматическое управление продольным перемещением стола;

- Ручное продольное перемещение стола;

- Механизм поперечных перемещений стола;

- Нониус;

- Ручное вертикальное перемещение стола;

- Фиксация грибка переключения подач;

- Грибок переключения подач;

- Указатель подач стола;

- Стрелка-указатель подач стола;

- Включение вертикальных подач стола;

- Зажим салазок;

- Включение продольных перемещений стола;

- Включение вертикальных подач стола (дублирующие);

- Ручное продольное перемещения стола (дублирующие);

- Переключения направления вращения шпинделя;

- Включения насоса охлаждения;

- Переключатель ввода;

- Переключение скоростей шпинделя;

- Автоматическое и ручное управления работой круглого стола;

- Зажим консоли;

- Выдвижение гильзы с шпинделя;

- Зажим головки;

Коробка скоростей вертикально-фрезерного станка моделей 6р12,6р13

Коробка скоростей установлена в корпусе станины и соединятся с электродвигателем при помощи упругой электромуфты, допускающей несоосность 0,5-0,7мм.

При помощи плунжерного насоса осуществляется смазка коробки скоростей. Производительность насоса 2 л/мин.

Коробка переключения скоростей обеспечивает требуемую скорость вращения без последовательного прохождения промежуточных ступеней.

Рукояткой 18 передвигает рейку 19 ,перемещаясь в осевом направлении главный валик 29 с диском переключателя 21.

Рейки попарно входят в зацепление с шестерней 32.На каждой паре реек крепится вилка переключателя. Перемещаясь ,диск нажимает на штифт одной из пары. тем самым обеспечивает возвратно-поступательное движение реек.

Коробка подач вертикально-фрезерного станка моделей 6р12,6р13

При помощи коробки подач осуществляется рабочая и ускоренная подача стола, салазок и консоли. Крутящий момент передается на выходной вал 36 через предохранительную и кулачковую муфты 46 и втулку 45.Втулка 45 соединяет при помощи шпоночного соединения кулачковую муфту 46 и выходной вал 36.

Ускоренное вращательное движение передается от электродвигателя, минуя коробку подач и шестерню 37, которая расположенная на хвостовике корпуса фрикциона 51 и имеет постоянную частоту вращения.

Консоль вертикально-фрезерного станка моделей 6р12,6р13

Консоль является основным узлом объединяющим узлы цепи подач станка. Консоль состоит из валов и зубчатых колес, передающие вращательное движение в трех направлениях – винтам продольной, поперечной и вертикальной подач, а также механизм поперечных и вертикальных подач.

Шестерня 71 получает вращательное движение от шестерни 34 и передает его на шестерни 64, 65, 67 и 70.Шестерня 67 передает крутящий момент валу только через кулачковую муфту 69.Далее через несколько зубчатых передач движение передается на винт 77.

Коническая передача 73 и 78 отрегулирована компенсаторами 75 и 76 и фиксирована винтом.

Шестерня 65 сидит на шпоночном соединении на гильзе и шлицы постоянно вращаться от вала 9 продольного хода.

Паспорт на вертикально-фрезерный станок можно скачать здесь

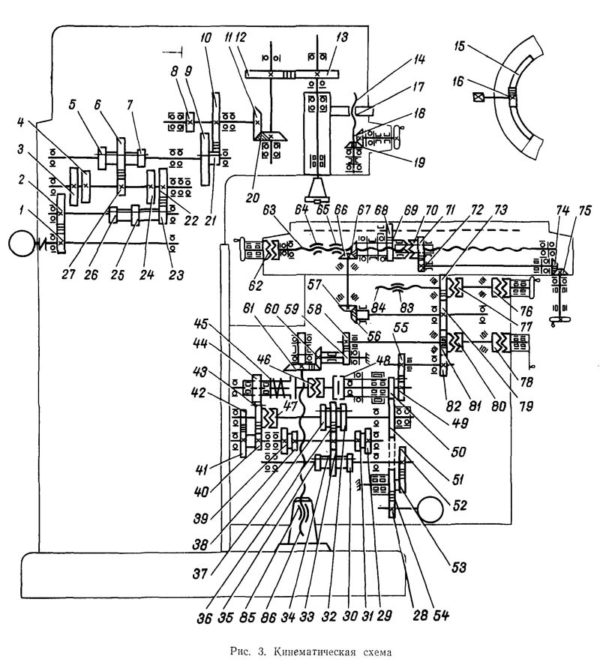

Кинематическая схема

Последовательность движений всех частей привода фрезерного станка 6Р82Ш определяется взаимодействием его основных узлов. Основными рабочими движениями являются движение инструментальной головки со шпинделями и движение подачи стола. Для коробки подач станка характерно определенное сочетание ступеней частоты вращения (всего 18). При этом наименьшая частота вращения составляет 0,52 с-1, а наибольшая – 26,6 с-1. В свою очередь, шпиндели станка приводятся во вращение от собственного электродвигателя, используя зубчатые передачи. Число скоростей -12, при наименьшей и наибольшей соответственно 0,83 с-1 и 26,6 с-1.

Отдельной ветвью кинематической схемы является привод механизма движения стола в поперечном и продольном направлениях. Движение от отдельного электродвигателя через муфту передается на зубчатые передачи. Из-за наличия различных комбинаций пар шестерен диапазон возможных скоростей горизонтальной подачи составляет от 25 до 2500 мм/мин. Возможна также ускоренная подача – 3000 мм/мин. В вертикальном направлении наибольшая скорость подачи составляет 416 мм/мин, а наименьшая – 8,3 мм/мин, при скорости подачи в установочном (наладочном) режиме 1000 мм/мин.

Кинематическая схема станка предусматривает электромеханическую блокировку от одновременного включения нескольких подач рабочего стола.

Основные узлы станка

Основной частью фрезерного станка 6Р13 является станина, которая служит для размещения остальных крупных узлов. В образованной ею нише располагается подвижная консоль с закрепленной на ней коробкой подач. Последняя выполняет функцию передачи крутящего момента к вспомогательным рабочим органам станка с его изменением по величине и направлению, т. е. участвует в процессе регулировки режима работы устройства. На консоли располагаются салазки и рабочий стол, которые также участвуют в формировании рабочего движения и служат надежным механизмом крепления обрабатываемой детали.

Внутри станины за соответствующими щитками располагаются блок электрооборудования и коробка скоростей, сгруппированная с коробкой переключения. Электрооборудование отвечает за своевременное и полное снабжение электрическим током двигателей устройства, осуществляет контроль за режимом работы и некоторые регулировочные функции. В некоторых модификациях этот модуль включает ЧПУ. Коробка скоростей и коробка переключения необходимы для передачи крутящего момента к шпинделю с ручным выбором одной из 18 возможных скоростей вращения.

В отдельный узел выделяют также поворотную головку шпинделя. Она необходима для обработки поверхностей, расположенных под углом до 45 градусов относительно рабочей плоскости стола станка.

- Станина

- Поворотная головка

- Коробка скоростей

- Коробка подач

- Коробка переключения

- Консоль

- Стол и салазки

- Электрооборудование

Конструкция основных узлов консольно-фрезерного станка 6Т12

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т13-1

Поворотная головка (рис. ![]() центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

Related Posts via Categories

- Торцевая насадная фреза – качественная резка стали и чугуна

- Копировально-фрезерный станок своими руками – создаем надежное оборудование!

- Мини-станок для фрезерования – как собрать своими руками?

- Самодельный фрезерный станок по металлу – собирается без проблем!

- Делительная головка для фрезерного агрегата и другие приспособления

- Фрезерно-гравировальный станок – высокоточный агрегат с программным управлением

- Токарно-фрезерный станок – что дает нам его универсальность?

- Фрезерный настольный станок с ЧПУ – высокоточная обработка небольших изделий

- Корвет 83 – надежное оборудование для фрезерования заготовок из дерева

- НГФ-110 (Ш4) – надежный и эффективный учебный фрезерный агрегат

Технические характеристики консольного фрезерного станка 6Т13Ф3

| Наименование параметра | 6Т13Ф3 |

| Основные параметры станка | |

| Размеры поверхности стола, мм | 1600 х 400 |

| Наибольшая масса обрабатываемой детали, кг | 400 |

| Наибольший продольный (X), поперечный (Y), вертикальный ход (Z) стола, мм | 1000, 400, 430 |

| Расстояние от торца шпинделя до поверхности стола, мм | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 500 |

| Наибольший диаметр торцевой фрезы, мм | 125 |

| Наибольший диаметр концевой фрезы, мм | 40 |

| Наибольший диаметр сверла, мм | 30 |

| Шпиндель | |

| Мощность привода главного движения, кВт | 7,5 |

| Частота вращения шпинделя, об/мин | 40..2000 |

| Количество скоростей шпинделя | 18 |

| Перемещение пиноли (гильзы) шпинделя, мм | |

| Перемещение пиноли шпинделя на одно деление лимба, мм | |

| Перемещение пиноли шпинделя на один оборот лимба, мм | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 |

| Рабочий стол. Подачи | |

| Пределы продольных, поперечных подач стола и ползуна (X, Y, Z), мм/мин | 3..4800 |

| Скорость быстрых перемещений (продольных (X)/ поперечных (Y)/ вертикальных (Z)), м/мин | 7,5/ 7,5/ 7,5 |

| Количество подач стола (продольных, поперечных, вертикальных) | Б/с |

| Подача на один импульс (продольное (X), поперечное (Y), вертикальное (Z)), мм | 0,01 |

| Наибольшее допустимое усилие резания (усилие подачи) по координате X, Y, Z, кг | 1600/ 1600/ 1000 |

| Система ЧПУ 2С42-65 | |

| Количество управляемых одновременно управляемых координат при линейной интерполяции | 3/ 3 |

| Количество управляемых одновременно управляемых координат при круговой интерполяции | 3/ 2 |

| Дискретность, мм | 0,01 |

| Электрооборудование и приводы станка | |

| Количество электродвигателей на станке | 10 |

| Электродвигатель главного движения, кВт | 7,5 |

| Электродвигатель привода подач, кВт | 0,85 |

| Электродвигатель установочного перемещения консоли, кВт | 1,5 |

| Электродвигатель зажима инструмента, кВт | 0,25 |

| Электродвигатель насоса СОЖ, кВт | 0,12 |

| Электродвигатель насоса смазки, кВт | 0,27 |

| Электродвигатель вентилятора, кВт | 0,05 |

| Суммарная мощность всех электродвигателей, кВт | 12,17 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 2520 х 3200 х 3002 |

| Масса станка, кг | 5300 |

Список литературы:

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Работа на фрезерных станках,1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Кинематическая схема

Изначально движение подается от электрического двигателя через муфту. От последней начинает двигаться шпиндель при помощи трех блоков с зубцами. Указано в паспорте изделия, что всего допустимо 18 скоростей, которые передаются от коробки шпинделю. В консоли двигатель, который и определяет передачу вращения. Через муфту перемещается далее в консоль.

Влияют на скорость передачи фрикционы хода около двигателя. На станке 6Р12 невозможно включить сразу несколько скоростей, тем самым обеспечивается надежность устройства и специалистов, которые с ним работают. Закрепляющим кинематическую систему элементом служит стандартно станина.

Консольный вертикально-фрезерный станок

Вертикально-фрезерный станок с консолью является одним из самых распространенных. Такая популярность связана с тем, что, несмотря на довольно простую конструкцию, этот станок способен выполнять большинство наиболее востребованных фрезерных операций.

Рассмотрим общую конструкцию консольного вертикально-фрезерного станка (рис 3).

Рисунок 3. Конструкция консольного вертикально-фрезерного станка.

Рисунок 3. Конструкция консольного вертикально-фрезерного станка.

Вертикально-фрезерный станок с консолью состоит из следующих элементов.

- Консоль. Сложный механизм, обеспечивающий подачу заготовки на вращающуюся фрезу с необходимым шагом и скоростью. В большинстве случаев имеет настройки на полуавтоматический режим обработки, что позволяет выбрать направление и скорость подачи, а также глубину внедрения фрезы в зависимости от частоты вращения шпинделя.

- Салазки. Предназначены для перемещения стола.

- Стол. Служит для закрепления обрабатываемой заготовки.

- Защитный щиток. Предохраняет фрезеровщика от разлета стружки.

- Шпиндель. Передает движение от привода станка на фрезу. Может регулироваться по высоте и углу наклона по отношению к обрабатываемой детали.

- Фрезерная бабка. Содержит механизмы реверса и изменения скорости вращения шпинделя.

- Ползун. Подвижная часть фрезерной головки. Осуществляет подачу фрезы в вертикальном направлении.

- Станина. Основание станка, на котором размещаются все узлы и механизмы.

- Кожух. Защищает узлы консоли от попадания стружки.

- Шкаф. Служит для размещения электрооборудования.

Вертикально-фрезерные станки могут оснащаться дополнительным оборудованием или иметь расширенные возможности благодаря внедрению дополнительных опций.

Принцип работы вертикально-фрезерного станка 6Р12

Криволинейные заготовки на рассматриваемом оборудовании обрабатывают по копирам. Очертание фрезеруемых поверхностей анализируется датчиком электроконтактного типа с подвижным наконечником. Благодаря жесткой конструкции станка на нем можно эксплуатировать фрезы из быстрорежущих сталей, а также синтетические аналоги твердой и сверхтвердой категории.

Вертикальный консольно-фрезерный станок 6Р12 соответствует классу точности «Н», применяется в единичном и серийном производстве. Во всех случаях приспособление демонстрирует высокий показатель выполнения фрезерных и сопутствующих манипуляций.

Особенности использования и ремонта

Перед началом работы необходимо, чтобы фрезерный станок 6р12 был проверен на возможные дефекты его основных элементов. Дополнительно необходимо следующее:

- удаление защитного слоя с агрегата после распаковки при помощи специального раствора;

- смазка элементов аппарата в соответствии с требованиями паспорта;

- установка защитного ограждения после фиксации фрезы;

- обязательная проверка работы устройства на холостом ходу.

Часто встречающимися формами неполадок в работе аппарата являются:

- наличие стуков в подшипнике, при обнаружении которых необходима его замена;

- гудение электрического двигателя по причине его перегрева, при обнаружении которого требуется ремонт обмотки.

Мотор может не вращаться и издавать сильный гул. Причина кроется в том, что в его фазе пропало напряжение. Проблема может быть решена путем замены плавких вставок.

Кинематическая схема

Изначально движение подается от электрического двигателя через муфту. От последней начинает двигаться шпиндель при помощи трех блоков с зубцами. Указано в паспорте изделия, что всего допустимо 18 скоростей, которые передаются от коробки шпинделю. В консоли двигатель, который и определяет передачу вращения. Через муфту перемещается далее в консоль.

Влияют на скорость передачи фрикционы хода около двигателя. На станке 6Р12 невозможно включить сразу несколько скоростей, тем самым обеспечивается надежность устройства и специалистов, которые с ним работают. Закрепляющим кинематическую систему элементом служит стандартно станина.

Приводы станка

Снабжение станка с ЧПУ 6Р13Ф3 содержит следящее-регулируемые передачи снабжения с электрическими моторами с большой скоростью включения беспрерывного электричества. Использование отслеживающих стабилизационных движителей в комбинации с моторами непрерывной или же непрерывного подвода электричества тока в станках гарантирует быстроту точного передвижения стола до 4,8 м/мин.

Также исключаются дефекты элементов на случай применения прерывистой переработки, разве что бывают дефекты при передаче поставки по одной из координат. Еще можно ввести централизационное покрытие главных элементов станков. Применение электромеханических построений захвата механизмов, гарантирующее непрерывное усилие зажима до 2000 кг используется довольно часто. В целях переносного снабжения применима такая характеристика, как подготовленная электропроводка с вилочным разъединением.

Назначение станка

Серия станков имеет различные модификации, но многие характеристики в пределах модельного ряда остаются одинаковыми. 6М12П – это усовершенствованная версия серии Н.

Благодаря использованию таких приспособлений можно выполнять большое количество операций:

- Фрезерование различных деталей, основой для которых послужили материалы вроде цветных и чёрных металлов, чугуна и стали. Форма может быть любой – радиусной и концевой, цилиндрической, торцевой.

- Поддержка циклов на автомате, полуавтомате. Благодаря этому станки становятся незаменимыми помощниками при выполнении работ с операционным характером, с полностью автоматизированными линиями.

- Станки позволяют обрабатывать поверхности горизонтального и вертикального типа, пазы и углы.

- Фрезерование может быть встречным, либо попутным.

- Скоростное фрезерование – метод обработки, при использовании которого оборудование становится особенно эффективным.

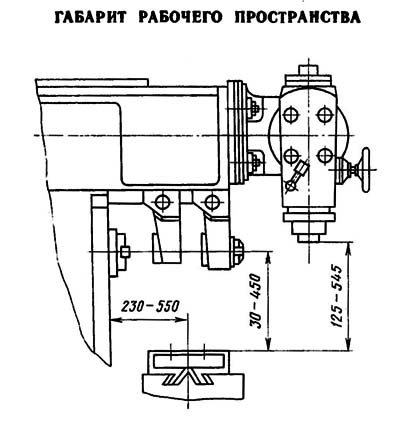

Основные параметры станка 6Т82Ш

Класс точности по ГОСТ 8-82

П

Размеры рабочей поверхности стола (длина х ширина), мм

1250 х 320

Наименьшее и наибольшее расстояние от оси горизонтального шпинделя до стола, мм

30..450

Расстояние от оси горизонтального шпинделя до хобота, мм

155

Расстояние от торца шпинделя поворотной головки до стола, мм

125..545

Расстояние от оси шпинделя поворотной головки до направляющих станины (вылет), мм

260..820

Рабочий стол

Наибольшее перемещение стола продольное/ поперечное/ вертикальное, мм

800/ 320/ 420

Максимальная нагрузка на стол (по центру), кг

400

Число Т-образных пазов Размеры Т-образных пазов

3

Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм

0,05

Перемещение стола на один оборот лимба продольное и поперечное, мм

6

Перемещение стола на один оборот лимба вертикальное, мм

2

Быстрый ход стола продольный/ поперечный/ вертикальный, м/мин

4/ 4/ 1,3

Число ступеней рабочих подач стола

22

Пределы рабочих подач стола. Продольных и поперечных, мм/мин

12,5…1600

Пределы рабочих подач стола. Вертикальных, мм/мин

4,1…530

Усилие резания продольной, поперечной, вертикальной подач, Н

15,0/ 12,0/ 5,0

Шпиндель

Частота вращения шпинделя поворотной и накладной головок, об/мин

50..1600

Количество скоростей шпинделя

11

Частота вращения горизонтального шпинделя, об/мин

31,5..1600

Количество скоростей горизонтального шпинделя

18

Перемещение пиноли (гильзы) шпинделя, мм

80

Перемещение пиноли шпинделя на одно деление лимба, мм

0,1

Перемещение пиноли шпинделя на один оборот лимба, мм

6

Поворот головки шпинделя к станине/ от станины, град

45

Поворот головки шпинделя в продольной плоскости, град

360

Поворот накладной головки шпинделя в продольной плоскости, град

360

Наибольший крутящий момент на горизонтальном шпинделе, кН.м

Конец горизонтального шпинделя по ГОСТ 24644-81 (конус по ГОСТ 15945-82)

50 ряд4, исп.6

Эскиз конца шпинделя поворотной и накладной головки по ГОСТ 24644-81

40 ряд 3, исп.5

Допустимый диаметр фрез при черновой обработке. Горизонтальный/ вертикальный шпиндель, мм

250/ 75

Механика станка

Выключающие упоры подачи (продольной, поперечной, вертикальной)

есть

Блокировка ручной и механической подачи (продольной, поперечной, вертикальной)

есть

Блокировка раздельного включения подачи

есть

Автоматическая прерывистая подача Продольная

есть

Автоматическая прерывистая подача Поперечная и вертикальная

нет

Торможение шпинделя

есть

Предохранение от перегрузки (муфта)

есть

Привод и электрооборудование

Количество электродвигателей на станке

5

Электродвигатель привода главного движения М1, кВт

7,5

Электродвигатель привода шпинделя поворотной головки М2, кВт

3,0

Электродвигатель насоса охлаждающей жидкости М3, кВт

0,125

Электродвигатель привода подач стола М4, кВт

2,2

Электродвигатель привода зажима инструмента, кВт

0,18

Суммарная мощность всех электродвигателей на станке, кВт

13,87

Габариты и масса станка

Габариты станка (длина х ширина х высота), мм

2280 х 1965 х 1970

Масса станка, кг

3550

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

§ 2. ШИРОКОУНИВЕРСАЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК МОДЕЛИ 6Р82Ш

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>> На широкоуниверсальном фрезерном станке модели 6Р82Ш выполняют различные сложные работы: изготовление металлических моделей, штампов, пресс-форм, шаблонов, кулачков и т. д. Станок имеет горизонтальный шпиндель, который может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами. На хоботе смонтирована поворотная головка и на нее может быть установлена накладная головка.

На направляющих хобота станка могут быть установлены опоры для поддержки длинных оправок при работе горизонтальным шпинделем. Кроме обычных принадлежностей, необходимых для повседневного ухода за станком, к станку могут поставляться делительная головка, круглый стол, долбежная головка, которые существенно расширяют возможности станка.

На рис. 53 показаны основные узлы станка модели 6Р82Ш, а на рис. 54 обозначены его органы управления.

Дублирующие органы управления предусмотрены для удобства работы при нахождении рабочего сбоку станка у коробки скоростей.

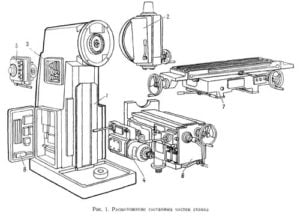

Рис. 53. Основные узлы станка модели 6Р82Ш:

1 — основание, 2 — станина, 3 — электрооборудование, 4 — коробка скоростей, 5 — коробка переключения, 6 — хобот, 7 — поворотная головка, 8 — накладная головка, 9 — стол и салазки, 10 — консоль, 11 — коробка подач

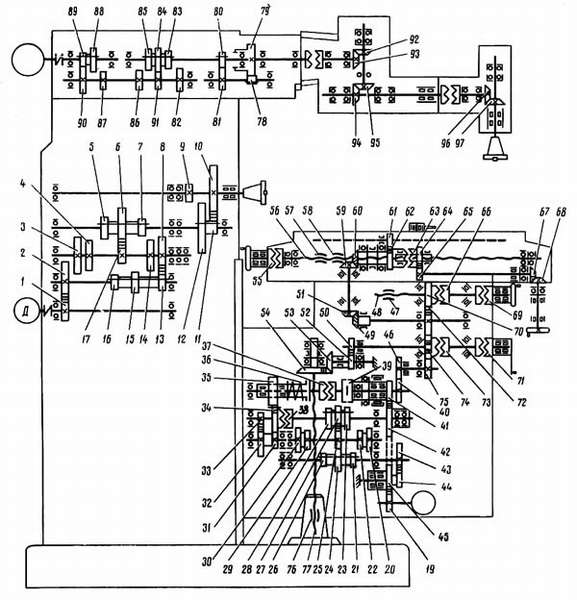

Рис. 54 Органы управления станка модели 6Р82Ш:

1 — кнопка «Стоп» (дублирующая), 2 — кнопка «Писк шпинделя» (дублирующая), 3 — стрелка-указатель частоты вращения, 4— указатель частоты вращения шпинделя, 5 — кнопка «Быстро стоп» (дублирующая), 6 — кнопка «Импульс, шпинделя», 7 — переключатель освещения, 8 — маховичок ручного перемешения хобота, 9 — рукоятки переключения скоростей шпинделя поворотной головки, 10 — механизм зажима (серьги, опоры), 11 — механизм зажима поворотной головки, 12 — маховичок выдвижения гильзы шпинделя, 13 — рукоятка зажима гильзы и шпинделя, 14 — звездочка механизма автоматического цикла, 15 — рукоятка включения продольных перемещений стола, 16 — механизм зажима стола, 17 — маховичок ручного продольного перемещения стола, 18 — кнопка «Быстро стоп», 19 — кнопка «Пуск шпинделя», 20 — кнопка «Стоп», 21 — переключатель ручного или автоматического управления стола, 22 — маховичок ручных поперечных перемещений стола, 23 — лимб механизма поперечных перемещений стола, 24 — кольцо-нониус, 25 — рукоятка ручных вертикальных перемещений стола, 26 — кнопка фиксации грибка переключения подач, 27 — грибок переключения подач, 28 — указатель подач стола, 29 — стрелка-указатель подач стола, 30 — рукоятка включения поперечной и вертикальной подач стола, 31 — рукоятка зажима салазок на направляющих консоли, 32 — рукоятка включения продольных перемещений стола (дублирующая), 33 — рукоятка включения поперечной и вертикальной подач стола (дублирующая), 34— переключатель ввода «Включено—выключено», 35 — переключатель насоса охлаждения «Включено—выключено», 36 — переключатель вращения горизонтального шпинделя «Влево-вправо», 37 — маховичок ручного продольного перемещения стола (дублирующий), 38 — рукоятка переключения частоты вращения горизонтального шпинделя, 39 — реверсивный переключатель направления вращения шпинделя накладной головки, 40 — переключатель управления «Автоматический цикл — ручное перемещение — работа с круглым столом», 41— рукоятка зажима консоли на станине, 42 — винт зажима хобота на станине, 43 — крышка

Перейти вверх к навигации

Правила эксплуатации

Как и все механизмы подобной весовой категории, 6Т13 требует установки на бетонный фундамент толщиной не менее 30 см. Поверхность должна быть идеально ровной, чтобы снизить риск возникновения неточностей при тонком фрезеровании. Первоначальный пуск предполагает заполнение маслом резервуара смазочной системы и холостую прогонку всех режимов. Первую замену масла рекомендуется произвести через неделю работы, вторую через месяц, в дальнейшем раз в 3 месяца. Профилактическая промывка масляного резервуара осуществляется раз в год.

Перед каждым пуском станка оператор использует рычаг отжима-зажима инструмента в шпинделе. Изменять положение обрабатываемых деталей, переключать скорости и режимы при вращающейся головке запрещено. Дверцы шкафа управления, обеспечивающие доступ к электроприводам движения, закрываются на ключ. При любой неисправности работа прекращается, и системы должен осмотреть электрик.

Технические характеристики фрезерного станка 6Р13

Ниже приведены параметры рассматриваемого оборудования, согласно техническому паспорту:

- общий вес агрегата — 4,2 т;

- расположение шпинделя — 35-500 мм от поверхности стола;

- предельные показатели перемещения стола вертикально/поперечно/продольно (при механическом управлении) — 420/320/1000 мм;

- в некоторых моделях предусмотрено ускоренное механическое перемещение элемента;

- максимальная масса обрабатываемой заготовки — 300 кг;

- материал изготовления фрез — легированная сталь;

- усилие в вертикальном/продольном/поперечном направлении — 8/20/12 кН;

- параметр максимального диаметра рабочей фрезы — 200 мм;

- коробка подач оснащается специальной муфтой, исключающей возможность перегрева двигателя;

- оборотистость шпинделя — 30-1600 вращений в минуту;

- количество передач — 18 штук;

- скорость перемещения подающей коробки — 12-1250 мм/мин;

- аналогичный показатель по вертикали — 8-415 мм/мин;

- переключение скоростей — при помощи специальной рукояти;

- электрическая схема фрезерного станка 6Р13 включает в себя три электромотора;

- схема питания — подача импульсов к режущему наконечнику от основного двигателя (7,5 кВт и дополнительных аналогов по 2,2 кВт);

- охлаждение — жидкостного типа, хладагент подается к резаку по трубопроводам при помощи насоса.

3 Электрическая схема 6Р12

Станок оснащен электродвигателем с частотой вращения 1460 оборотов в минуту мощностью 7,5 киловатт. Также имеется двигатель подачи (его частота равняется 1430 оборотам в минуту, мощность – 2,2 киловаттам). Электрическая схема агрегата позволяет оператору выбрать один из трех режимов его функционирования:

- управление в автоматическом режиме, когда стол перемещается продольно;

- управление при помощи кнопок и рукояток;

- режим круглого стола.

С целью упрощения переключения скоростей подачи и вращения шпинделя станок снабдили устройством импульсного запуска двигателя. Если же оператор использует рукоятки, схема работает за счет замыкания требуемых кнопок и конечных выключателей.

Шпиндель включается при нажатии кнопки «ПУСК», останавливается кнопкой «СТОП». Причем при активации второй кнопки останавливается и двигатель подачи. Для перевода станка в режим быстрого хода электрическая схема предусматривает отдельную управляющую кнопку.

При выборе одной из доступных подач оператор не может включить другую подачу, схема агрегата просто-напросто блокирует подобную возможность. Торможение двигателя, который вращает шпиндельный узел, происходит по электродинамическому принципу. Электрическая схема, кроме того, включает в себя специальное реле, необходимое для предохранения от пробоя селеновых выпрямителей. Такой пробой вполне может возникнуть при отключении двигателя.

В автоматическом цикле электросхема фрезерного агрегата функционирует следующим образом:

- быстрый подвод;

- подача (рабочая);

- быстрый отвод.

При эксплуатации режима «Круглый стол» оператор не имеет возможности запустить какие-либо подачи, так как они заблокированы. Осуществляется режим за счет двигателя подач, допускается включение быстрого хода «Круглого стола».