Магний и магниевые сплавы

Поэтому детали из магниевого сплава должны быть защищены от коррозии. Технически чистый Mg обладает низкой прочностью и пластичностью(sv = 180 / I»/ la,6 = 5%; YaV = 300 МН / м2).Поэтому используются магниевые сплавы с более высокими механическими свойствами. Влияние легирующих элементов Рис. 18.15.

Область твердого раствора системы Mg-Mn, Mg-A! И Мг-ЗН А! ЗН определенной концентрации значительно улучшает механические свойства магниевого сплава. По мере увеличения содержания A1 (более 10%) и Zn (более 5%) в магниевом сплаве прочность и пластичность сплава снижаются. Цинк (в количестве 2-3%) повышает коррозионную стойкость магниевых сплавов. AI и Zn и Mg образуют ограниченный насыщенный твердый раствор. Упрочнение и старение не увеличивают прочность магниевого сплава.

Мп (количество 0,15〜0,5%) вводится в магниевый сплав для повышения коррозионной стойкости и мелкозернистой структуры. Увеличение прочности достигается введением 2,5%Мп от I. Се немного увеличивает интенсивность. Zr вводится в кованые магниевые сплавы для повышения пластичности в условиях высоких температур. При введении 0,3-0,8% Zr прочность на растяжение несколько повышается, в результате чего образуются мелкозернистые ткани. Вводится в небольших количествах(до 0,07%)、

Снижает окисление магниевых сплавов. Пленка для защиты поверхности На рисунке 18.15 показана схема системы Mg — Mn. Mg-Al и Mg-Zn. Al, Zn и Mn растворяются в Mg, но концентрация уменьшается с понижением температуры. Поэтому, в случае сплавов магния, термическая обработка возможна(обработка вызревания 4) Классификация магниевых сплавов Сплав магния можно выковать и бросить.

Кованый магниевый сплав Наиболее широко используемые сплавы представлены в таблице. 18.7. Химический состав и механические свойства кованых магниевых сплавов(ГОСТ 14957-69) Химический состав сплава марки (мг-основа),%%•МН / м^».%РН, МН / М1 AI MP другие элементы МА8. 1.5-2.5 1.5-0.35 Ce 250 18500 МА9. 0.4-0.8 1.0-1.8 0.1 — ладно. Зса.— MA2 4-5 0.4-0.8 0.8-1.5 / N 280 10 550 МАЗ. 5.5-7.0 0.15-0.5 0.5-1.57 p 300 12 600 МА5. 7.8-9.2 0.15-0.5 0.2-0.8 Zn 320 14 550 На рисунке 18.16 показана микроструктура магния alloy. In в этом случае Mg4Ale, а в закаленных образцах-пересыщенного α-раствора.

Рис. 18.16.Микроструктура магниевого сплава МЛ5 (Х250) я в виде а-лития; б-виден в аакальсиком Литой магниевый сплав Сплав магния имеет более низкое свойство отливки чем алюминий. Из-за снижения пластичности при высоких температурах трудно обрабатывать магниевые сплавы из-за давления. Кроме того, магниевые сплавы обладают низкой ударопрочностью. Таким образом, сила воздействия магниевого сплава составляет 50-70kj! М.* Однако литые магниевые сплавы имеют лучшую (at) удельную прочность, чем высокопрочные алюминиевые литые сплавы или некоторые конструкционные стали.

Магниевые сплавы обладают способностью поглощать ударные нагрузки, поэтому их можно использовать при изготовлении деталей, подверженных большим колебаниям. 1. одним из преимуществ магниевого сплава является его превосходная обрабатываемость. Химический состав и механические свойства литого магниевого сплава приведены в таблице. 18.8. Таблица 18.8 Химический состав и механические свойства литого магниевого сплава (ГОСТ 2856-68) Ранг сплава химический состав (Mg-основание),% термическая обработка cw » Mn / m}%no. Mk / м * А! Мп другие предметы МЛ1 1.0-1. 5S1 UO 2 400 ML2 1.0-2.0—90 3 300 МЛЗ. 2.5-3.5 0.15-0.5 0.5-1.5 Zn-160 6400 ML4 5.0-7.0 0.15-0.5 2.0-3.0 Zn T4 220 5500 МЛ5. 7.5-9.0 0.15-0.5 0.2-0.8 ЗН Т4 220 5500 МЛ6. 9.0-10.2 0.1 −0.5 0.6 — l, 2Zn T4 220 4600

| Медь и ее сплавы | Алюминиевые подшипниковые сплавы |

| Антифрикционные сплавы на оловянной, свинцовой и цинковой основах (подшипниковые сплавы) | Спеченные алюминиевые сплавы |

Общая характеристика и свойства

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы

Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться

Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести

Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

Сплавы на основе меди

Медь — цветной металл, который на поверхности имеет красный оттенок, а в изломе — розовый. В периодической системе Д.И. Менделеева обозначается символом Cu. В чистом виде металл имеет высокую степень пластичности, электро- и теплопроводности, а также характеризуется устойчивостью к коррозии. Это позволяет использовать медь и ее сплавы для кровель ответственных зданий.

Важные свойства металла:

- Температура плавления — 1083°С.

- Структура кристаллической решетки — кубическая гранецентрированая.

- Плотность — 8,94 г/см3.

Благодаря пластичности медь легко поддается обработке давлением, но плохо режется. Из-за большой усадки металл обладает низкими литейными свойствами. Любые примеси, за исключением серебра, оказывают большое влияние на вещество и снижают его электрическую проводимость.

При маркировке меди используется буква М с числом, которое обозначает марку. Чем меньше номер марки, тем больше в ней чистого вещества. Например, М00 содержит 99,99 % меди, а М4 — 99 %.

Наиболее широкое применение в технике находят две группы медных сплавов — бронзы и латуни.

Бронзы

Бронзы — сплавы на основе меди, в которых легирующим элементом является любой металл, кроме цинка. Наиболее часто применяются сплавы меди со свинцом, оловом, алюминием, кремнием и сурьмой.

Все бронзы по химическому составу делятся на оловянные и специальные, или безоловянные, то есть не содержащие в своем составе олова.

Оловянные бронзы отличаются наиболее высокими литейными, механическими и антифрикционными свойствами, а также имеют повышенную устойчивость к коррозии. Из-за высокой стоимости олова эти сплавы применяют ограниченно.

Специальные бронзы часто используют в качестве заменителей оловянных, и некоторые имеют лучшие технологические свойства. Выделяются следующие виды специальных бронз:

- Алюминиевые. Они содержат от 5% до 11% алюминия, а также марганец, никель, железо и другие металлы. Эти сплавы обладают более высокими механическими свойствами, чем оловянные бронзы, однако их литейные свойства ниже. Алюминиевые бронзы служат для изготовления мелких ответственных деталей.

- Свинцовистые. В их состав входит около 30% свинца. Эти сплавы имеют высокие антифрикционные свойства, поэтому широко применяются в производстве подшипников.

- Кремнистые. Эти бронзы содержат примерно 4% кремния, легируются никелем и марганцем. По своим механическим свойствам почти соответствуют сталям. Применяются, в основном, для изготовления пружинистых элементов в судостроении и авиации.

- Бериллиевые. Содержат до 2,3% бериллия, характеризуются высокой упругостью, твердостью и износостойкостью. Эти бронзы используются для пружин, которые работают в условиях агрессивной среды.

Все бронзы имеют хорошие антифрикционные показатели, коррозионную стойкость, высокие литейные свойства, которые позволяют использовать сплавы для изготовления памятников, отливки колоколов и др.

При маркировке бронз используются начальные буквы Бр, после которых идут первые буквы названий основных металлов с указанием их содержания в процентах. Например, сплав БрОФ8-0,3 включает 8% олова и 0,3% фосфора.

Латуни

Латунями называют сплавы меди и цинка с добавлением других металлов — алюминия, свинца, никеля, марганца, кремния и др. В простых латунях содержится только медь и цинк, а многокомпонентные сплавы включают от 1% до 8% различных легирующих элементов, которые добавляют для улучшения различных свойств.

- Марганец, никель и алюминий повышают устойчивость сплава к коррозии и его механические свойства.

- Благодаря добавкам кремния сплав становится более текучим в жидком состоянии и легче поддается сварке.

- Свинец упрощает обработку резанием.

Процентное содержание цинка в любой латуни не превышает 50 %. Эти сплавы стоят дешевле, чем чистая медь, а благодаря добавлению цинка и легирующих элементов, они обладает большей устойчивостью к коррозии, прочностью и вязкостью, а также характеризуются высокими литейными свойствами. Латуни используют для изготовления деталей методами прокатки, вытяжки, штамповки и др.

При маркировке простой латуни используется буква Л и число, обозначающее содержание меди. Например, марка Л96 содержит 96% меди. Для многокомпонентных латуней используется сложная формула: буква Л, затем первые буквы основных металлов, цифра, обозначающая содержание меди, а затем состав других элементов по порядку. Например, латунь ЛАМш77-2–0,05 содержит 77% меди, 2% алюминия, 0,05% мышьяка, остальное — цинк.

Сферы применения сплавов с добавления магния

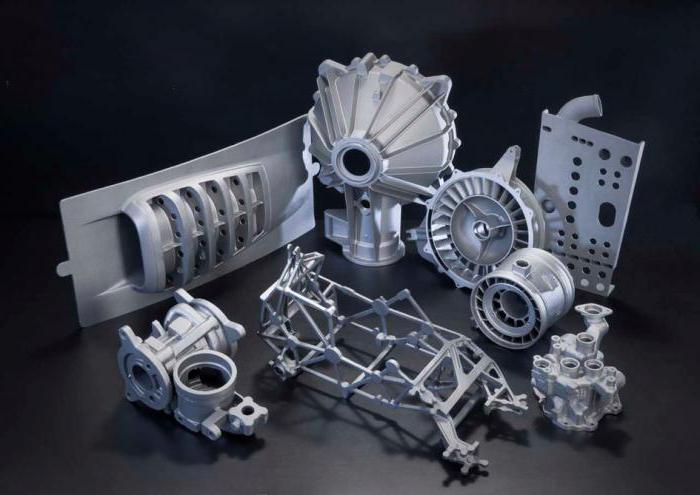

Посредством методов литья, деформации и термической обработки сплавов изготавливаются различные полуфабрикаты – слитки, плиты, профили, листы, поковки и т.д. Эти заготовки используются для производства элементов и деталей современных технических устройств, где приоритетную роль играет весовая эффективность конструкций (сниженная масса) при сохранении их прочностных характеристик. По сравнению с алюминием магний легче в 1,5 раза, а со сталью – в 4,5.

В настоящее время применение магниевых сплавов широко практикуется в авиакосмической, автомобилестроительной, военной и прочих отраслях, где их высокая стоимость (некоторые марки содержат в своем составе достаточно дорогостоящие легирующие элементы) оправдывается с экономической точки зрения возможностью создания более долговечной, быстрой, мощной и безопасной техники, которая сможет эффективно работать в экстремальных условиях, в том числе и при воздействии высоких температур.

Благодаря высокому электрическому потенциалу эти сплавы являются оптимальным материалом для создания протекторов, обеспечивающих электрохимическую защиту стальных конструкций, например, деталей автомобилей, подземных сооружений, нефтяных платформ, морских судов и т.д., от коррозионных процессов, происходящих под воздействием влаги, пресной и морской воды.

Нашли применение сплавы с добавлением магния и в разных радиотехнических системах, где из них изготавливают звукопроводы ультразвуковых линий для задержки электросигналов.

Магний и его сплавы

Магний

имеет температуру плавления 650°.Удельный вес его 1,74г/см ³ —он самый легкий из всех применяемых в технике металлов. Кристаллическая решетка магния гексагональная.

В литом состоянии предел прочности

магния на разрыв составляет 10—13кг/мм2 при относительном удлинении 3—6%.

Магний обладает большой активностью

при взаимодействии с кислородом и в виде порошка и тонкой ленты сгорает на воздухе при ослепительно белом пламени.

В чистом виде магний применяют в пиротехнике,

при фотографии — для осветительных эффектов; наиболее широкое применение он получил для изготовления сверхлегких сплавов(электрон).Металлический магний

получается главным образом путем электролиза при температуре 750—770° безводного хлористого магния (MgCl2). Одновременно с магнием при этом получается игазообразный хлор.

Магниевые сплавы

Магниевые сплавы

характеризуются небольшим удельным весом (около 2,0 г/см3, т.е. они в 1½ раза легчеалюминиевых сплавов).

Магниевые сплавы обладают отличной механической обрабатываемостью,

допускающей высокие скорости резания, и сравнительно большой прочностью (δдо 27 кг/мм2).

Недостатки магниевых сплавов

Недостатками магниевых сплавов являются:

- их легкая окисляемость

исамовозгораемость при плавке, что вызывает необходимость плавки и разливки этих сплавов под слоем флюсов или в вакууме;

- меньшая коррозионная стойкость

и более низкие литейные свойства, чем у алюминиевых сплавов.

Эти недостатки устраняются добавкой в сплавы небольших количеств бериллия,

нанесением защитных покрытий и улучшением технологии производства отливок.

Обозначение

Магниевые литейные сплавы согласно ГОСТ 2856—45 обозначаются марками МЛ1, МЛ3 и т.д. до МЛ6.

Марки, химический состав и примерное назначение некоторых литейных магниевых сплавов приведены в табл. 24.

Таблица 24

Магниевые деформируемые сплавы

Магниевые деформируемые сплавы

обозначаются марками MA1, МА2 и т.д. до МА5.

По химическому составу эти сплавы незначительно

отличаются от литейных.

Например, сплав МА5 содержит 7,8—9,2% алюминия, 0,2—0,8% цинка, 0,15—0,5% марганца; остальное — магний.

Эти сплавы применяют для:

- штамповок,

- реже — для листов,

- реже — для ленты и профиля.

Сплав МА5

применяется для изготовления путем штамповки различных деталей, несущих повышенные нагрузки. Его окончательная термическая обработка заключается в закалке при температуре 410—425° с охлаждением на воздухе.

Поковки и штамповки после такой обработки имеют предел прочности σв = 27 кг/мм

², относительное удлинение 6 = 6% и твердость Нв — 56.

Какие физические свойства имеет металл магний

Видео: Магний – металл, который горит

Легкость элемента отображает плотность, которая составляет 1,74 г/см3. Меньшую имеют только кальций и щелочные металлы. Физические свойства магния можно коротко описать стандартными энциклопедическими параметрами:

- Т плавления – 651°С;

- Т кипения – 1107°С;

- Теплопроводность – 0,376 кал/(см·с·град) достаточно высока, сравнима с тем, что демонстрируют бериллий и вольфрам;

- Теплоемкость при Т плавления – 0,3 кал/град;

- Удельная теплоемкость увеличивается до Т плавления и уменьшается по ее достижении;

- Усадка при смене состояний (жидкость – твердое тело) – 3,97-4,2%;

- Удельное электросопротивление при комнатной температуре – 0,047 ом·мм2/м.

Этот элемент периодической таблицы Менделеева относят к щелочноземельным металлам. Однако это утверждение не всегда верно, поскольку химические свойства приближают этот элемент к алюминий подобным веществам.

Так выглядит оксид магния

Оксиды MgO относят к белым тугоплавким веществам, их называют жженой магнезией и применяют при изготовлении строительных материалов. Соли магния металла образуются при взаимодействии вещества с кислотами. Наиболее известная из них MgCO3. Используется металлургам для освобождения сплавов от шлаков, называют карбонат магния. Еще одна соль MgSO4 – известна как горькая или английская. Химики ее именуют сульфат магния. Mg и Ca влияют на жесткость воды. Высокая концентрация этих веществ в Н2О не позволяет моющим средствам пениться.

Магниевый сплав МЦр1Н3

Чтобы более детально ответить на то, какие физические свойства имеет магний, необходимо рассматривать изменения его состояний и качеств по мере применения к нему различных тепловых эффектов: нагревание и охлаждение. Так, например, плотность снижается на 6% при Т – 6000С, расплавившись и вовсе падает до значения 1.58 г/см3.

Характеристики металла магния сильно отличаются при низких и высоких температурах. Некоторые результаты экспериментов требуют объяснения, часть из них дают вполне предвиденные реакции.

Гексагональная решетка элемента имеет следующие параметры:

- с = 5,199 ангстрем;

- а = 3,202 ангстрем.

При нагревании до 6270С эти расстояния увеличиваются, дойдя до температуры плавления связи решетки разрушаются вовсе.

Если говорить о том, какого цвета магний придется отметить, что в целом серебристо-белый металл, может выглядеть как черный обуглившийся с присущим блеском. В последнем случае речь идет о стружке магния. Поэтому определяя «на глаз» тип материала, все-таки лучше обратиться к химическим экспериментам, если под рукой не имеется спектрального анализатора.

Классическая задача для школьников рассматривает ряд натрий – магний –алюминий, металлические свойства которого ослабевает от первого к последнему элементу.

Атом и молекула магния. Формула магния. Строение магния

Магний (лат. Magnesium, от др.-греч. βαρύς – «тяжёлый») – химический элемент периодической системы химических элементов Д. И. Менделеева с обозначением Mg и атомным номером 12. Расположен в 2-й группе (по старой классификации — главной подгруппе второй группы), третьем периоде периодической системы.

Магний – щёлочноземельный металл. Относится к группе цветных металлов.

Как простое вещество магний при нормальных условиях представляет собой лёгкий, ковкий металл серебристо-белого цвета.

Молекула магния одноатомна.

Химическая формула магния Mg.

Электронная конфигурация атома магния 1s2 2s2 2p6 3s2. Потенциал ионизации (первый электрон) атома магния равен 737,75 кДж/моль (7,646236(4) эВ).

Строение атома магния. Атом магния состоит из положительно заряженного ядра (+12), вокруг которого по трем атомным оболочкам движутся 12 электронов. При этом 10 электронов находятся на внутреннем уровне, а 2 электрона – на внешнем. Поскольку магний расположен в третьем периоде, оболочек всего три. Первая – внутренняя оболочка представлена s-орбиталью. Вторая – внутренняя оболочка представлена s- и р-орбиталями. Третья – внешняя оболочка представлена s-орбиталью. На внешнем энергетическом уровне атома магния – на 3s-орбитали находится два спаренных электрона. В свою очередь ядро атома магния состоит из 12 протонов и 12 нейтронов. Магний относится к элементам s-семейства.

Радиус атома магния (вычисленный) составляет 145 пм.

Атомная масса атома магния составляет 24,304-24,307 а. е. м.

Магний и легирующие добавки

К числу наиболее распространенных легирующих добавок, применяемых в сплавах на основе магния, относятся такие элементы, как алюминий, марганец и цинк. Посредством алюминия улучшается структура, повышается жидкотекучесть и прочность материала. Введение цинка также позволяет получать более прочные сплавы с уменьшенным размером зерен. С помощью марганца или циркония увеличивается коррозионная стойкость магниевых сплавов.

Добавление цинка и циркония обеспечивает повышенную прочность и пластичность металлосмесей. А наличие определенных редкоземельных элементов, например, неодима, церия, иттрия и пр., способствует значительному увеличению жаропрочности и максимизации механических свойств магниевых сплавов.

Для создания сверхлегких материалов с плотностью от 1,3 до 1,6 г/мᶟ в сплавы вводится литий. Данная добавка позволяет уменьшить их массу вдвое по сравнению с алюминиевыми металлосмесями. При этом их показатели пластичности, текучести, упругости и технологичности выходят на более высокий уровень.

Химические свойства

Все стабильные соединения элемента имеют валентность равную двум, а электронная формула магния или схематичное строение его атома имеет вид: 1s2 2s2 2p6 3s2.

Даже при нагревании до 350 °C компактный магний подвергается незначительному окислению, поскольку он покрыт оксидной плёнкой. Горит реагент при температуре от 600 до 650 °C, при этом образуются оксид и нитрит элемента. Нитрит также можно получить, нагрев вещество до 500 °C в азотной среде.

Элемент относится к активным веществам. Кроме того, выделяют следующие химические свойства магния:

- Не вступает в реакцию с холодной водой, которая не насыщена воздухом.

- Постепенно вытесняет водород из кипятка.

- С водяным паром реагирует при температуре не ниже 400 °C.

- В жидком виде выделяет из влажного воздуха водород, поглощая его.

- Застывая, элемент практически полностью выводит водород.

- При нагревании водородной атмосферы до 400−500 °С вещество вступает в реакцию с ней, образуя гидрид магния.

- Вытесняет большую часть металлических элементов из растворов их солей, образованных на основании воды.

- В холодных условиях, соединяясь с влажным хлором, образует хлорид магния.

- В нагретом состоянии вступает в реакцию с галогенами.

- Большая часть солей элемента хорошо растворяется в воде.

- При контакте с едкими щелочами выпадает осадок, образованный из растворов солей магния.

- При пониженной температуре не вступает в реакцию с водными щелочными растворами, но подвержен растворению в гидрокарбонатах щелочных металлических реагентов и аммониевых солей.

- Не растворяется в концентрированной серной кислоте.

- От растворения в плавиковой кислоте защищён плёнкой из устойчивого фторида.

- Взаимодействует с разбавленными минеральными кислыми соединениями при низких температурах.

Реагент представляет собой сильный восстановитель. Нагретый магний вытесняет некоторые металлы и неметаллы из оксидов и галогенидов. Существует множество металлоорганических соединений вещества, которые делают его одним из важнейших элементов органического синтеза.