Производство

Исходными материалами для производства являются тонкоизмельченный кремний (Si) и хлористый метил (CH 3 Cl). Они превращаются в хлорметилсиланы с использованием меди в качестве катализатора при температуре около 300 ° C в реакторах с псевдоожиженным слоем ( синтез Мюллера-Рохова ). Путем фракционной перегонки хлорметилсиланы разделяют на:

- Диметилдихлорсилан (CH 3 ) 2 SiCl 2

- Метилтрихлорсилан CH 3 SiCl 3

- Тетрахлорсилан SiCl 4

- Триметилхлорсилан (CH 3 ) 3 SiCl

- Тетраметилсилан (CH 3 ) 4 Si

Таким же образом протекает синтез хлорфенилсиланов (фенилхлорсиланов) из кремния и хлорбензола в присутствии меди или серебра.

При гидролизе хлорсиланов образуются силанолы , которые непосредственно поликонденсируются при повышенной температуре и в присутствии катализаторов или после превращения в циклосилоксаны полимеризуются с получением желаемого конечного продукта. Например, полидиметилсилоксан синтезируется из диметилдихлорсилана и триметилхлорсилана в качестве концевых групп:

- (С.ЧАС3)3С.яС.л+п (С.ЧАС3)2С.яС.л2+С.лС.я(С.ЧАС3)3+(п+1) ЧАС2О⟶{\ displaystyle \ mathrm {(CH_ {3}) _ {3} SiCl + n \ (CH_ {3}) _ {2} SiCl_ {2} + ClSi (CH_ {3}) _ {3} + (n + 1) \ H_ {2} O \ longrightarrow}} (С.ЧАС3)3С.я-О-С.я(С.ЧАС3)2-Оп-С.я(С.ЧАС3)3+(2п+2) ЧАСС.л{\ displaystyle \ mathrm {(CH_ {3}) _ {3} Si {-} O {-} _ {n} {-} Si ( CH_ {3}) _ {3} + (2n + 2) \ HCl}}

Для производства специальных силиконов в промышленности также используется добавление силанов или силоксанов со связями Si-H к ненасыщенным углеводородам (гидросилилирование), замещение атомов хлора реактивами Гриньяра или других металлических органилов и замещение связанных кремнием атомов водорода. .

Силиконовые смолы получают путем гидролитической конденсации различных прекурсоров кремния. В первых производственных процессах в качестве исходных материалов использовались силикат натрия и различные хлорсиланы. Хотя эти вещества очень дешевы, контроль продуктов реакции оказался очень трудным. В более новых процессах в качестве исходных материалов используются менее реакционноспособный тетраэтилортосиликат (TEOS) или этилполисиликаты и различные дисилоксаны .

Смолы для литья под давлением могут быть получены радикальной прививочной сополимеризацией силиконов со стиролом , акрилонитрилом , винилацетатом и другими олефинами .

Крупнейшие производители силикона в мире:

- Dow Corning

- Материалы Momentive Performance

- Shin-Etsu Chemical

- Wacker Chemie

Классификация полиуретановых эластомеров

В последние годы резко возросло количество компаний перерабатывающих полиуретановые эластомеры или производящих сырье, а также количество рецептур и систем компонентов. Выделяют следующие типы полиуретановых эластомеров:

- Линейные полиуретаны. Являются результатом полиприсоединения алифатических гликолей (полиолов) и диизоцианатов без поперечного сшивания связей. По свойствам схожи с полиамидами.

- Литьевые полиуретаны. Являются результатом полимеризации высокомолекулярного полиола, диизоцианата и удлинителя цепи. Этот тип эластомера нашел наибольшее практическое применение.

- Вальцуемые полиуретаны. Получают при избытке диизоцианата для увеличения количества поперечных связей. Применяют для изготовления изделий на вальцах, где, исходя из геометрии конечного продукта, невозможно применить литьевую технологию переработки.

- Термопластичные полиуретаны. По составу и свойствам схожи с литьевым типом полиуретанов, но за счет способности разрушения при нагреве поперечных связей и восстановления при понижении температуры их перерабатывают на оборудовании для термопластов (ТПА, экструдер, каландр и др.).

- Ячеистые полиуретаны. Для создания пористой структуры вводится дополнительный вспенивающий агент, что существенно снижает плотность материала (от 20 до 600 кг/м3). По свойствам этот эластомерный материал отличается от традиционного пенополиуретана.

- Напыляемые полиуретаны. Как правило, получают на основе литьевых полиуретановых эластомеров. Напыление сопровождается нагревом эластомера до высоких температур, ускорение отверждение обеспечивается за счет применения катализаторов.

- Полиуретановые поромеры. Технология получения и сферы применения специфичны. В основном используется в качестве искусственной кожи.

- Волокна спандекс. Эти волокна с длиной цепью содержат не менее 85% уретановых связей. Волокна прочнее и тоньше по сравнению с волокнами из натурального каучука.

Области использования

Состав и технология обработки силиконовой резины (силикона) обеспечило готовую продукцию подобными характеристиками, которые оказались, популярны фактически во всей промышленности.

Устойчивость данного изделия к влиянию воды и озона, а еще диэлектрические свойства дают возможность его использовать в качестве изолятора в изделиях электротехнической промышленности. Из данного сырья делают изоляционные оболочки, которой покрывают и силовые кабели, и провода для слаботочек.

Силикон применяют для изготовления изолятора, который наматывают на электропровод. Для увеличения эффективности такого продукта силикон перемешивают со стеклонитями или полиэфирным волокном.

Силиконовый изолятор на электропровод

Смазка, сделанная на основе силиконового каучука, применяется в качестве герметизирующего элемента во время установки нагревателей и охладителей. Ее широко используют при разработке гидравлической и теплоизоляции прозрачных конструкций – окон, дверей, витражей.

Нельзя забыть и том, что если есть наличие конкретных присадок, изделия из силиконовой резины выступают в роли проводника электротока. Подобное сырье используют для производства продукции кабельной сферы, устанавливаемой в современные ТС и прочих электронных приборов, используемых, к примеру, в усилителях звука.

Не обошлось без изделий из силикона в оборудовании, термические режимы эксплуатации которого колеблются в границах 250 – 400 градусов по Цельсию. К данному оборудованию относят высоконагруженные силовые электрические машины, устанавливаемые на краны для подъемных работ, средства ЖД транспорта, прокатные станы и др. Нужно сразу сказать, что резина, полученная из природного каучука, там долго не будет держаться.

Что же касается подобных отраслей, как авиа- и кораблестроения, то можно прямо сказать, что от этой резины напрямую зависят жизни пассажиров, экипажа, целость перемещаемого груза. А дело все в том, что данную продукцию используют для производства уплотнителей и изоляции. И страшно представить, что случится, если силиконовый шнур, вставленный в иллюминатор авиалайнера саморазрушиться на высоте в 12 000 метров от влияния невысоких температур и излучения.

Уплотнители из силиконовой резины

Использование силиконовых резин в автомобилестроении. В основном из нее делают уплотнители разной конфигурации и размера. По мимо этого, данный материал широко используют при изготовлении арматуры трубопроводной. Детали, сделанные из силикона можно повстречать в клапанах обратного давления или в фильтрах разного назначения. В системах подачи тепла их используют в качестве теплостойких уплотнителей.

Необходимо не забывать и про то, что из силикона делают рукава, по которой можно без зазрения совести подавать горячий воздух.

Силикон, обладает всеми нужными характеристиками, которые дали возможность его использовать в медицине. Так, его термостойкость позволяет неоднократно подвергать стерилизации, изделия из него сделанные.

Использование силиконовой резины

Из него делают рукава, шланги, упаковку для лекарственных препаратов и др., без чего медицина не сможет работать.

Отдельный класс продукции это спреи и аэрозоли на базе силикона. Их используют в любых целях. К примеру, при проведении ремонта оборудования, которое долго эксплуатировалось, широко используют смазку ВД 12, ее наносят на клиновые соединения, например, шпильки крепления картера, которые со временем настолько корродировали, что обычным рожковым ключом ее снять невозможно. После нанесения силиконовой смазки и заданной выдержки, соединение будет разобрано, причем без приложения больших усилий.

И еще одно, однако не последнее, использование данного изделия — силиконовая смазка шин, которую используют в случае закладки последних на хранение.

Промышленное использование ПМС

ПМС могут использоваться в таком качестве:

- диэлектрические и охлаждающие жидкости в трансформаторах, выпрямителях, магнетронах и других устройствах;

- смазка при изготовлении и экструдированой обработке изделий из пластических масс, смазка для контактирования пластика и резины, смазка ленточных конвейеров в изготовлении пищевых продуктов;

- рабочая жидкость в гидравлических муфтах, трансмиссиях, тормозных, гидравлических и демпфирующих жидкостях;

- составляющий компонент для производства ПАВ, которые используются в пеногасителях, в изделиях, предназначенных для организации жидкостного потока во время транспортировки;

- теплоносители в термостатах и теплообменниках, жидкости термостабилизирующих ванн;

- силиконовые жидкости в энергетике, трансформаторное масло;

- вещества для смягчения хлопковых и синтетических тканей, придающие им при обработке абразивную прочность и водоотталкивающие свойства;

- компоненты для производства оптоволокна, оптронных устройств, в акустике;

- ингредиенты для изготовления краски, клея, различных покрытий, герметика.

Как сделать силиконовую форму

Для этого понадобится специальный материал — компаунд, который состоит из:

- катализатора (затвердлителя)

- пасты из силикона.

Благодаря этим компонентам можно отливать любые формы. Правда, это не совсем литьевой силикон (он больше напоминает по своим свойствам резину), тем не менее.

Чтобы сделать аналог в виде силиконовой формы нужно сделать ряд действий:

-

Взять контейнер. Он обязательно должен быть целым, без щелей.

- Поместить в контейнер тот предмет из пластика или гипса, с которого будет делаться форма.

- Взять песок или сухую смесь и заполнить ими контейнер. Так будет понятно сколько силикона необходимо для заливки.

- Обработать предмет подсолнечным маслом или мыльной водой.

- Залить силиконовую массу.

- Закрыть контейнер герметично.

- Подождать 15 мин.

- Разобрать контейнер. Силикон на этом этапе не должен прилипать к пальцам.

- Разрезать вдоль с помощью обычного канцелярского ножа.

Необходимая силиконовая форма готова!

Плюсы и минусы

Кремний наделен свойствами, полезными либо нет с утилитарной точки зрения.

Недостатки вещества:

- Энергозатратность при получении чистого материала.

- Хрупкость. Но при нагреве выше 810°С кремний обретает пластичность.

Достоинства материала:

- Доступность сырья: четверть земной коры – это кремний.

- Простота технологии извлечения вещества.

- Способность образовывать линейку соединений: диоксид, силаны, силициды, силикаты. Плюс твердые конгломераты – база для создания сотен видов стекла, керамики.

- Возможности как полупроводника широкого охвата. На электрические характеристики неметалла влияют примеси. Промышленность «эксплуатирует» этот феномен для создания полупроводников заданного типа.

Главный плюс кремния – нулевая токсичность. Она облегчает использование неметалла всеми сегментами рынка, включая медицину и фармакологию.

В чем разница между EPDM и силиконовой резиной ?

Что такое силикон?

EPDM обозначает этиленпропилендиеновый мономер, синтетический каучук, используемый в различных областях применения. EPDM используется наиболее часто в автомобильной и строительной промышленности для различных уплотнений из-за его превосходной устойчивости к таким факторам окружающей среды, как Озон, УФ и общее выветривание. Типичными применениями EPDM являются оконные и дверные уплотнения (остекление), гидроизоляционные листы и электрические прокладки. Тем не менее, EPDM имеет недостаток, если против его ближайшего конкурирующего эластомерного силиконового каучука — термостойкость. По сравнению с силиконовым каучуком EPDM имеет низкое сопротивление при более высоких температурах, так как он может достигать максимальной температуры 130 ° C .

Силикон — это неорганический полимер, содержащий углерод, водород и кислород (наряду с силиконом). Силикон широко используется во многих отраслях промышленности и применениях из железнодорожных, аэрокосмических, пищевых продуктов, напитков и автомобильной промышленности и многих других. Силиконовый каучук имеет ряд преимуществ, но он наиболее известен и используется из-за его устойчивости к экстремальным температурам. В отличие от EPDM, силикон остается стабильным и сохраняет свои физические свойства до 230 ° C , а высокотемпературные силиконовые марки могут выдерживать до 270 ° C. Силикон не только отлично выдерживает высокую температуру, но также рассматривается как стерильный эластомер, поэтому вы видите, что он используется в пищевой промышленности и производстве напитков в качестве молочных насосно-компрессорных труб, уплотнений и прокладок на пищевом оборудовании.Силикон рассматривается как превосходный эластомер для EPDM благодаря дополнительным преимуществам, которые он обеспечивает, а также, как правило, обеспечивает более длительный срок службы, что означает меньшую стоимость замены и / или простои.

Силиконовая резина в последнее время стала весьма популярным материалом. Он абсолютно безвреден. Изделия, изготовленные из силиконовой резины, отличаются стойкостью к воздействию многих химических веществ. Это делает материал уникальным. Ведь он способен выдержать воздействие озона, перекиси водорода, различных растворов щелочей и кислот, минеральных масел, фенолов и спиртов.

ФИЗИЧЕСКИЕ ПАРАМЕТРЫ СИЛИКОНОВЫХ КОМПАУНДОВ

Предположим, вы определились с выбором силиконового компаунда — на платиновой или оловянной основе. Далее ваш выбор будет основываться на технических требованиях:

Твердость

Твердость – это свойство материала не испытывать пластической деформации вследствие местного контактного воздействия, обычно сводящегося к внедрению в материал более твердого тела.

Этот параметр определяется методом вдавливания по шкале Альберта Шора. В соответствии со стандартом ASTMD 2240, описано 12 шкал измерения. Чаще всего используются варианты А ( для мягких материалов) или D ( для более твердых). Обычно твердость указывается в наименовании силиконового компаунда, например:

Цифрой (15 ) указывается значение твердости, определенное методом Шора по шкале А ( для мягких материалов).

У силиконовых компаундов показатели твердости могут варьироваться от 10 до 70. Как правило, силиконы с показателем твердости от 10 до 15 используются для отливки небольших относительно легких изделий с мелким рисунком: мыла, свечей, лепнины. Силиконы с твердостью от 20 до 70 применяют для более крупных изделий, например, если требуется изготовиться форму для большой и тяжелой скульптуры.

Вязкость / текучесть

Вязкость – это свойство жидкости сопротивляться сдвигу ее слоев относительно друг друга.

Силикон с более низким значением вязкости удобнее заливать в форму, он лучше обтекает сложные поверхности ( мелкие детали).

Время жизни

Это время, в течение которого следует использовать полученный силиконовый компаунд, пока он имеет минимальную вязкость. По истечении этого времени начнется необратимый процесс полимеризации ( твердения).

Наиболее оптимальным считается время жизни от 30 до 50 мин.

Линейная усадка

Это уменьшение объема и линейных размеров отливки в процессе ее формирования, выражается, как правило, в процентах. Например, при заливке формы высотой 300 мм компаундом с линейной усадкой в 1% высота после полимеризации силикона уменьшится на 0,3 мм.

Удлинение при разрыве

Это параметр, характеризующий, насколько растягивается силикон, прежде чем он порвется. Чем выше этот параметр, тем качественнее силикон.

Предел прочности на разрыв

Простыми словами, это пороговое значение силы, которую нужно приложить к силикону, чтобы он удлинился на максимальную величину, прежде чем разорвется.

Строение

Силиконы имеют строение в виде основной неорганической кремний-кислородной цепи (…-Si-O-Si-O-Si-O-…) с присоединёнными к ней боковыми органическими группами, которые крепятся к атомам кремния. В некоторых случаях боковые органические группы могут соединять вместе две или более кремнийорганических цепей. Варьируя длину основной кремнийорганической цепи, боковые группы и перекрёстные связи, можно синтезировать силиконы с разными свойствами.

Силиконы делятся на три группы, в зависимости от молекулярного веса, степени сшивки, вида и количества органических групп у атомов кремния:

- «Силиконовые жидкости» — менее 3000 силоксановых звеньев.

- «Силиконовые эластомеры» — от 3000 до 10000 силоксановых звеньев.

- «Силиконовые смолы» — более 10000 силоксановых звеньев и высокая степень сшивки.

Технические характеристики и свойства силиконовых резин

Основополагающим документом, которым с недавних пор руководсьвуются производители силиконовой резины — это ГОСТ Р 57399-2017, регламентирующий технические требования к продукции, производимой из силиконовой резины. Этот документ введен в действие впервые и по сути, это копия с ASTM C 1115-06. Все технические требования, в частности, по твердости, удлинению и пр., приведены в строгом соответствии с ASTM C 1115-06.

То есть силиконовая резина должна отвечать следующим требованиям:

- возможность эксплуатации в пресной и морской воде;

- стойкость к воздействию аммиака, озона;

- невосприимчивость к действию следующих химикатов – хлориды железа и натрия, карбоната натрия и пр.;

- отсутствие взаимодействия с пищевыми продуктами – вода, пиво, твердые продукты;

- возможность эксплуатации при температурах -50 +250 градусов Цельсия, без потери свойств.

Зависимость эластичности от температуры

Кроме названных требований, которым должна отвечать листовая силиконовая резина на основе кремниевых соединений, она должна быть:

- химически инертной;

- нетоксичной;

- неприлипаемой;

- износостойкой;

- токонепроводящей.

Детальная классификация, некоторые технические параметры можно узнать ознакомившись с ГОСТ Р 57399-2017.

Окружающая среда и здоровье

Силиконы в природе не встречаются. Согласно Öko-Test , силиконы трудно разрушить, но они нетоксичны. По данным Федерального агентства по окружающей среде , силиконовые масла с длинной цепью (особенно полидиметилсилоксаны , сокращенно ПДМС) разлагаются во влажных отложениях настолько медленно, что могут служить маркером антропогенной деятельности даже спустя десятилетия . Разложение катализируется глинистыми минералами и дает водорастворимый мономер диметилсиландиол , который фотолитически разлагается в атмосфере и биоразлагается в почве микробами с образованием диоксида кремния и диоксида углерода.

Свойства силиконового масла

Официальное название силиконовых масел в химии – олигоорганосилоксаны. Это химически инертные жидкости без цвета и запаха, которые обладают гидрофобными свойствами. Они устойчивы к воздействию большинства агрессивных сред. В качестве растворителей для них используют спирты или ароматические углеводороды.

В отличие от других материалов эти масла образуют на поверхности прочную непрерывную пленку, которая разделяет смазанную деталь от других сред, отталкивая воду и пыль.

Масла на основе кремнийорганических соединений также обладают набором следующих полезных эксплуатационных свойств:

- Широкий диапазон рабочих температур (до +200…+250 °C)

- Малое изменение вязкости в широком диапазоне температур

- Совместимость с большинством конструкционных материалов

- Высокие диэлектрические свойства

- Нетоксичность

- Низкий коэффициент поверхностного натяжения (высокая смачивающая способность)

- Низкое давление насыщенных паров

- Плохая воспламеняемость

- Высокая сжимаемость

Такое сочетание свойств является уникальным, не свойственным для материалов каких-либо других классов. Благодаря возможности путем синтеза легко получать кремнийорганические соединения с заданными свойствами эти масла стали необычайно популярны и востребованы в самых разных отраслях промышленности.

Масла марки ПМС

Они обладают отличными диэлектрическими свойствами. Показатель электрической прочности составляет порядка 20 МВ/м. Материалы с вязкостью более 50 мм 2 /с практически не испаряются.

ПМС имеют чрезвычайно низкую теплоемкость, но хорошо проводят тепло. Материалы малой вязкости растворяются в ацетоне, этиленгликоле, этиловом и метиловом спирте, ксилене, эфире, метил-этил-кетоне, в метиленхлоридах и хлорофторуглеродах.

Масла марки ПЭС

Эти жидкости по сравнению с ПМС имеют улучшеyные смазывающие свойства и низкотемпературные характеристики, но более низкую термостойкость. Имеют более выраженную зависимость между вязкостью и температурой. Они хорошо совместимы с минеральными маслами.

Масла марки ПФМС

Материалы ПФМС характеризуются малой испаряемостью, повышенной термостабильностью, хорошей смазывающей способностью в отношении некоторых материалов.

Являются хорошими диэлектриками. Они хорошо работают в диапазоне температур от -60 до +250 °C.

Важнейшие виды синтетического каучука

Вышерассмотренный бутадиеновый каучук (СКБ) бывает двух видов: стереорегулярный и нестереорегулярный. Стереорегулярный бутадиеновый каучук применяют главным образом в производстве шин (которые превосходят шины из натурального каучука по износостойкости), нестереорегулярный бутадиеновый каучук — для производства, например, кислото- и щелочестойкой резины, эбонита.

В настоящее время химическая промышленность производит много различных видов синтетических каучуков, превосходящих по некоторым свойствам натуральный каучук. Кроме полибутадиенового каучука (СКБ), широко применяются сополимерные каучуки — продукты совместной полимеризации (сополимеризации) бутадиена с другими непредельными соединениями, например, со стиролом (СКС) или с акрилонитрилом (СКН). В молекулах этих каучуков звенья бутадиена чередуются со звеньями соответственно стирола и акрилонитрила.

Бутадиен-стирольный каучук отличается повышенной износостойкостью и применяется в производстве автомобильных шин, конвейерных лент, резиновой обуви.

Бутадиен-нитрильные каучуки — бензо- и маслостойкие, и поэтому используются, например, в производстве сальников.

Винилпиридиновые каучуки — продукты сополимеризации диеновых углеводородов с винилпиридином, главным образом бутадиена с 2-метил-5-винилпиридином.

Резины из них масло-, бензо- и морозостойки, хорошо слипаются с различными материалами. Применяются, в основном, в виде латекса для пропитки шинного корда.

В России разработано и внедрено в производство получение синтетического полиизопренового каучука (СКИ), близкого по свойствам к натуральному каучуку. Резины из СКИ отличаются высокой механической прочностью и эластичностью. СКИ служит заменителем натурального каучука в производстве шин, конвейерных лент, резин, обуви, медицинских и спортивных изделий.

Кремнийорганические каучуки, или силоксановые каучуки, применяются в производстве оболочек проводов и кабелей, трубок для переливания крови, протезов (например, искусственных клапанов сердца) и др. Жидкие кремнийорганические каучуки — герметики.

Полиуретановый каучук используется как основа износостойкости резины.

Фторсодержащие каучуки имеют как особенность повышенную термостойкость и поэтому используются главным образом в производстве различных уплотнителей, эксплуатируемых при температурах выше 200 °C.

Хлоропреновые каучуки — полимеры хлоропрена (2-хлор-1,3-бутадиена) — по свойствам сходны с натуральным каучуком, в резинах применяются для повышения атмосферо-, бензо- и маслостойкости.

Находит свое применение вспененный каучук. Вспениванию подвергаются различные виды каучуков. Существует и неорганический синтетический каучук — полифосфонитрилхлорид.

Полиуретановые эластомеры

Полиуретановые (уретановые) эластомеры – это эластомеры, полученные на основе полиуретановых (уретановых) соединений или форполимеров. Данный класс эластомеров характеризуется особыми физико-механическими свойствами. Так в зависимости от вида соединения полиуретановые эластомеры могут быть сравнимы по твердости со сталью или же быть схожими по упругости с каучуком, а по износостойкости превосходить многие марки чугуна. Среди прочих характеристик полиуретановым эластомерам свойственна:

- исключительная абразиво- и износостойкость,

- стойкость к динамическим нагрузкам,

- стойкость к радиации и световому излучению,

- хорошие прочностные качества при сохранении эластичности,

- стойкость к различным средам и маслам,

- морозостойкость,

- гидроизоляционные свойства,

- способность к поглощению вибрации,

- высочайшие показатели на раздир и разрыв,

- диэлектрические свойства,

- рабочий интервал температур от -50 до +120 °С.

При таком комплексе положительных свойств некоторой ложкой дегтя является сложность вторичной переработки отходов полиуретана.

Основы химии. Химическая структура

Почему силиконовый каучук по своей природе отличается от других эластомеров?

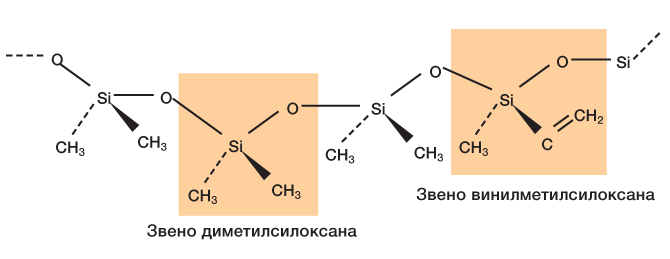

Невулканизированный силиконовый каучук содержит полимеры с цепями различной длины. Он всегда состоит из основной неорганической кремний-кислородной цепи (скелет молекулы силоксана) и органического заместителя, который связан с атомами кремния. Одинатом кремния всегда образует четыре связи, поэтому для обозначения силиконового каучука часто используется буква Q («quarta» — «четвертичный»).

В зависимости от органического заместителя и его структуры силиконовый каучук может приобретать самые разные свойства. Заместители могут быть представлены метильными, винильными, фенильными или другими группами. Соответственно, среди имеющих практическое значение силиконовых полимеров различают следующие:

MQ

MQ или полидиметилсилоксан (ПДМС) — полимер, к скелету молекулы силоксана которого крепятся две метильные группы.

VMQ

VMQ соответствует полиметилсилоксану, у которого небольшая часть метильных групп замещена винильными группами.

PVMQ

PVMQ обозначает VMQ, у которого небольшая часть метильных групп замещается фенильными группами.

FVMQ

FVMQ обозначает VMQ, у которого небольшая часть метильных групп замещена трифторпропильным заместителем.

Получение

Как изготавливается резина силиконовая термостойкая? Ее делают путем вулканизации смесей, в составе которых имеется каучук. В качестве прочих компонентов в таких составах используются оксиды кремния, например, белая сажа, аэросил и так далее. Помимо этого, в смесь обычно добавляют технологические и другие наполнители. Чаще всего вулканизации подлежат такие вещества, как органические пероксиды.

В процессе изготовления такого материала образуется силиконовый эластомер, который обладает множеством положительных свойств. Термостойкая резина отличается от других разновидностей высоким качеством и длительным сроком эксплуатации. Во многих областях такие свойства просто незаменимы. К тому же силиконовая резина используется практически в любых температурных условиях.

Помимо этого, эластомер, который образуется при вулканизации веществ, абсолютно не токсичен, а также инертен по отношению ко многим биологическим процессам. Это качество позволяет применять материал в медицине, а также на предприятиях пищевой отрасли.

Силиконовые резины жидкие

Жидкие двухкомпонентные силиконовые резины холодного отверждения RTV. Цены указаны без НДС

| Наименование Lasil | M | C | T-4 | V | S-2 | T-5 | T-30 | 3133 | 103 |

| Вязкость, МПа*с | 90,000 | 12,800 | 35,000 | 19,000 | 9,000 | 36,000 | 5,000 | 15,000 | 37,000 |

| Твердость, Шор А | 59 | 26 | 40 | 38-40 | 20 | 40 | 30 | 13 | 26-28 |

| Усадка через 7 дней | Менее 0,1 % | 0,1% | 0,2-0,4% | 1% | |||||

| Удлинение % | 250 | 900 | 400 | 500 | 600 | 300 | 660 | 450 | 420 |

| Термостойкость | 400’C | 350’C | 300’C | 350’C | 350’C | 200’C | 200’C | нет | 180’С |

| Катализатор | плат. | плат. | плат. | плат. | плат. | плат. | плат. | олово | олово |

| Для сложных форм | да | да | да | да | нет | ||||

| Для простых форм | да | да | да | да | да | да | да | да | |

| Для воска, гипса,полиуретанов, смол, мыла | да | да | да | да | да | да | да | ||

| Для пищевых продуктов | да | да | да | да | да | нет | нет |

Прочитайте информацию Способы удешевления силиконовых резин и Ошибки при работе с силиконами

Силиконовая резина Lasil M жидкая термостойкая 0,99 кг

3 200 руб.

Силиконовая резина Lasil M жидкая термостойкая 4,95 кг

15 200 руб.

Силиконовая резина Lasil C универсальная термостойкая 0,99 кг

3 200 руб.

Силиконовая резина Lasil C универсальная пищевая 4,95 кг

15 200 руб.

Прозрачная силиконовая резина Lasil T-4 комплект 0.99 кг

3 100 руб.

Дополнительный отвердитель к Ласил 90 гр

800 руб.

Силиконовая резина белая SuperMold М40 5,125 кг

4 500 руб.

Дополнительный отвердитель SuperMold 125гр

400 руб.

Силикон пищевой полупрозрачный PlatSet 30 комплект 1 кг

1 500 руб.

Сферы применения

Химический состав и технология обработки силиконовой резины (силикона) обеспечило готовую продукцию такими свойствами, которые оказались, востребованы практически во всей промышленности.

Стойкость этого продукта к воздействию воды и озона, а также диэлектрические свойства позволяют его применять в качестве изолятора в изделиях электротехнической промышленности. Из этого сырья производят изоляционные оболочки, которой покрывают и силовые кабели, и слаботочные провода.

Силикон применяют для производства изолятора, который наматывают на электрический провод. Для повышения эффективности такого продукта силикон перемешивают со стеклонитями или полиэфирным волокном.

Силиконовый изолятор на электрический провод

Смазка, выполненная на основе силиконового каучука, используется в качестве герметизирующего элемента при установке нагревателей и охладителей. Ее активно применяют при создании гидравлической и тепловой изоляции светопрозрачных конструкций – окон, дверей, витражей.

Силиконовая смазка

Нельзя забывать и том, что при наличии определенных присадок, изделия из силиконовой резины могут выступать в роли проводника электрического тока. Такое сырье применяют для изготовления кабельной продукции, устанавливаемой в современные транспортные средства и других электронных приборов, применяемых, например, в усилителях звука.

Не обошлось без изделий из силикона в оборудовании, термические режимы эксплуатации которого колеблются в пределах 250 – 400 градусов Цельсия. К такому оборудованию относят высоконагруженные силовые электрические машины, монтируемые на подъемные краны, средства железнодорожного транспорта, прокатные станы и пр. Надо сразу сказать, что резина, полученная из природного каучука, там долго не продержится.

Что касается таких отраслей, как авиа- и судостроения, то можно прямо сказать, что от этой резины напрямую зависят жизни пассажиров, экипажа, целостность транспортируемого груза. Все дело в том, что эту продукцию применяют для изготовления уплотнителей и изоляции. И страшно представить, что произойдет, если силиконовый шнур, вставленный в иллюминатор пассажирского самолета саморазрушиться на высоте в 12 000 метров от воздействия низких температур и излучения.

Уплотнители из силиконовой резины

Применение силиконовых резин в машиностроении. По большей части из нее производят уплотнители разного размера и конфигурации. Кроме этого, этот материал широко применяют при производстве трубопроводной арматуры. Детали, выполненные из силикона можно встретить в клапанах обратного давления или в фильтрах различного назначения. В системах подачи тепла их применяют в качестве теплостойких уплотнителей.

Стоит помнить и о том, что из силикона производят рукава, по которым можно спокойно подавать горячий воздух.

Силикон, обладает всеми необходимыми свойствами, которые позволили его применять в медицине. Так, его термическая устойчивость позволяет многократно подвергать стерилизации, изделия из него выполненные.

Применение силиконовой резины

Из него производят рукава, шланги, упаковку для медицинских препаратов и пр., без чего медицина не сможет работать.

Отдельный класс продукции это спреи и аэрозоли на базе силикона. Их применяют в разных целях. Например, при ремонте оборудования, которое долго эксплуатировалось, широко применяют смазку ВД 12, ее наносят на разъемные соединения, к примеру, шпильки крепления картера, которые с течением времени настолько корродировали, что обыкновенным гаечным ключом ее снять невозможно. После нанесения силиконовой смазки и заданной выдержки, соединение будет разобрано, причем без приложения значительных усилий.

И еще одно, но не последнее, применение этого продукта — силиконовая смазка шин, которую применяют в случае закладки последних на хранение.

Свойства материала

Изделия из силиконовой резины прекрасно выдерживают многократное температурное воздействие. Этот материал можно стерилизовать не один раз, используя при этом горячий воздух или же пар.

Резина силиконовая листовая обладает поверхностью, наделенной низкой адгезией. Это позволяет применять материал для изготовления всевозможных валов для раскатывания, форм и покрытий транспортеров.

Среди всех качеств силиконовой резины следует выделить ее высокую стойкость к воздействию кислот, щелочей, спиртов, а также нетоксичность, хорошие электроизоляционные характеристики, сохранение работоспособности при температуре +400° С и эластичности при -100°С. Это позволяет использовать силиконовую резину в тех условиях, которые традиционные эластомеры просто не выдерживают.