Машинные и ручные развертки

Развертывание может выполняться ручным и машинным способом, то есть на тех же станках. Инструмент, применяемый для ручных операций, отличается удлиненной рабочей частью. Диаметр обратного конуса в данном случае варьируется от 0,06 до 0,1 мм в среднем. Для сравнения, станочные развертки имеют толщину конуса от 0,05 до 0,3 мм. С помощью ручного развертывания можно получать отверстия диаметром от 3 до 60 мм. При этом степень точности будет невелика. Машинный инструмент ориентируется под определенные типоразмеры, зачастую по спецзаказам. Например, развертывание отверстий в деталях для строительных конструкций может выполняться в соответствии с техническими данными по конкретному проекту. К преимуществам такого способа относят высокую точность резки, качественную зачистку и отсутствие деформационного эффекта.

Зенкерование

Названием «зенкерование» именовали механическую обработку резанием проделанных ранее отверстий. Его основной целью является придание отверстию нужной формы и избавление от различных дефектов, а также увеличение точности (вплоть до VIII квалитета), уменьшение показателя шероховатости (Ra 1,25 и менее).

Если отверстие не особо большое, то подобную обработку делают на обычном настольном станке, а если нужно обработать отверстие побольше, то это проще сделать на спецоборудовании на фундаменте.

Отдельно отметим, что про ручное оборудование использовать нет смысла. С ним попросту невозможно добиться нужных показателей.

У «зенкерования» есть 2 подвида, такие как зенкование и цекование.

Во время зенкерования отверстий нужно придерживаться ряда правил:

- Сверление зенкерование производятся во время одного подхода. Зенкерование нужно производить после окончания сверлильных работ, не вынимая детали из станочных креплений. По сути, в ходе одного «подхода» производят обработку детали двумя инструментами.

- Во время зенкерования отверстий, не подвергавшихся обработке, в деталях корпусов нужно надежно и прочно фиксировать деталь.

- При выборе размера припуска обязательно нужно делать это согласно специальным таблицам.

- Зенкерование нужно делать в том же режиме работы станка, как и сверление перед ним.

- Правила охраны труда соблюдать нужно аналогичные тем, что используются при сверлильной обработке.

Характеристики сверла для квадратных отверстий

Профиль сверла для выполнения квадратных отверстий соответствует треугольнику специальной формы, который назвали в честь его изобретателя Рело. Отличительная черта: съем металла выполняется боковой частью, плоскостей резания у него 3. При этом в процессе выполнения операции инструмент описывает основное и качательные движения. Выполняются они в противоположных направлениях (треугольник вращается вокруг подвижной оси). Особенность инструмента: он вычерчивает фигуру, представляющую собой пересечение одинаковых кругов. В результате его вершины вычерчивают квадрат. При этом ось вращения перемещается по определенной траектории, а не стоит на месте.

Как и любое сверло, изделие конструктивно состоит из рабочей части и хвостовика, с помощью которого крепится в патрон, шпиндель или специальное приспособление инструмента или станка. В профиле рабочей части предусмотрены эллипсовидные канавки для отвода стружки в процессе высверливания отверстий. Благодаря их наличию уменьшается нагрузка на зажимное устройство, повышается резательная способность кромок и снижается уровень инерции. Значительно повышает срок эксплуатации режущего инструмента использование охлаждающей жидкости (СОЖ) в процессе выполнения операции. В некоторых моделях сверл квадратного профиля могут предусматриваться канавки для прохождения жидкости.

Сверла для квадратных отверстий классифицируют по таким параметрам:

- материалу, с которым могут работать (по металлу, дереву);

- материалу изготовления (сталь легированная, углеродистая, быстрорежущая, сплав);

- способу изготовления (цельные, составные);

- конструкции (с накладной рамкой, переходником и без них);

- конструкции хвостовой части (цилиндрическая, коническая, шестигранная);

- серии исполнения (укороченная, средняя, длинная);

- классу точности (нормальный, повышенный);

- диаметру;

- длине рабочей части.

По длине и диаметру отечественные изделия должны соответствовать требованиям ГОСТ 886-77, 4010-77 и 10902-77, импортные аналоги – действующим зарубежным стандартам. На хвостовик каждого сверла, выполняющего квадратный профиль в разных по плотности материалах, наносят маркировку. Указывается диаметр сверла, материал, из которого оно изготовлено, и даже логотип или наименование компании. Ходовыми являются сверла диаметром 9, 16, 23, 28 и 33 мм и длиной соответственно 50, 60, 75, 85 и 90 мм.

Как правильно просверлить отверстие

Правильно подобранный инструмент и соблюдение технологии позволяют качественно просверлить заготовку даже из толстого металла. Если глубина прохода превышает диаметр сверла в 5 и более раз, рекомендуют смазывать движущиеся элементы для отвода тепла из зоны обработки. Для получения качественного отверстия мастер должен знать особенности эксплуатации сверлильного инструмента, а также тонкости подготовки поверхности перед работой.

Как вставить или извлечь сверло из инструмента

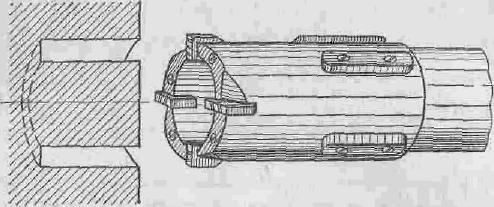

В первую очередь мастер должен узнать, как вставлять сверло в шуруповерт, электродрель, перфоратор или другой ручной инструмент. Современные приспособления для сверления оснащены кулачковыми патронами. Они состоят из следующих элементов:

- металлического корпуса;

- зубчатого кольца, которое вращается вокруг внешней части патрона;

- кулачков, расположенных внутри узла;

- зажимного ключа.

Кольцо вращается вокруг оси приспособления. В процессе движения кулачки сближаются, зажимая хвостовую часть сверлильного инструмента. Так вставляют сверло в дрель. Такая конструкция отличается высокой надежностью благодаря простоте исполнения. Кроме того, она позволяет использовать сверла любого диаметра. Чтобы вытащить сверло из дрели, необходимо повернуть кольцо в обратную сторону. Кулачки разойдутся, что позволит достать инструмент.

Разметка будущего отверстия

Разметка отверстия – важный этап сверления. Для этого используют кернер. Им отмечают место соприкосновения сверла с поверхностью заготовки. Также можно использовать обычный маркер, однако в процессе сверления нужно будет следить, чтобы инструмент находился в заданной точке. Ударом молотка по кернеру создают небольшое углубление, которое отлично подходит для острия сверла. Для повышения точности работ используют технологию предварительного сверления. При смещении от центра с помощью зубила делают насечки, которые направляют сверло в нужную сторону.

Шаблон удобно использовать при обработке нескольких заготовок. Например, для одновременного сверления нескольких листов, соединенных струбциной.

Для получения точного отверстия, расположенного под определенным углом, используют специальные кондукторы. Они представляют собой планку небольшого размера с шаблонами для отверстий. Кондукторы применяются во многих отраслях промышленности. Сейчас существует множество видов, среди которых:

- накладные;

- поворотные;

- универсальные;

- скользящие;

- закрепляемые.

Выбор режима и скорости

Скорость сверления и подачи инструмента зависит от используемых сверл и их диаметра. С увеличением размера уменьшается число оборотов

Кроме того, следует обращать внимание на прочность материала. Например, для сверления латуни толщиной 8 мм оптимальная скорость вращения составляет 2500 об/мин

Для нержавеющей стали с теми же габаритами этот показатель находится на уровне 8000 об/мин. Это связано с тем, что нержавейка является более прочным материалом. Красивая и длинная стружка говорит о том, что параметры сверления выбраны правильно.

Технология сверления

Процесс предполагает последовательное удаление слоя металла в окружности заданного диаметра с помощью режущего инструмента. Сверление металла объединяет два вида движения – вращательное и поступательное. Чтобы получить необходимые размеры отверстия в металлических заготовках необходимо точно выдерживать следующие параметры технологического процесса:

- скорость вращения режущего инструмента;

- скорость горизонтального или вертикального перемещения (в зависимости от взаимного расположения заготовки и сверла).

Отверстие в металле получается с заданными параметрами только при правильно выполненной подготовительной и основной операции, а также выборе необходимого оборудования и режущего инструмента. Часто для получения требуемой точности выполняют предварительное сверление. Оно называется черновое. Производится операция с пониженным классом точности. Далее осуществляется операция чистовой обработки с применением высокоточных станков и инструмента для металлических заготовок.

Во всех случаях для получения необходимого отверстия применяют различные виды свёрл. На сверлильных станках патрон с зафиксированным сверлом вращается и подводится к поверхности заготовки. На металлорежущих станках сверло закрепляется в задней бабке станка, а заготовка вращается. Второй способ позволяет получить более высокую точность отверстия и стенок полученного отверстия.

В зависимости от задач для обоих методов применяют следующие виды свёрл:

- спиральные (наиболее распространённый вид этого инструмента);

- с напаенными пластинками на режущую кромку;

- центровочные;

- пушечные;

- перьевые (применяются для сверления отверстий в заготовках из любых пород древесины).

Спиральные свёрла своей поперечной кромкой оказывают давление на поверхность металла. На этот процесс приходится более 65% усилия при вращательном и поступательном движении. В этот момент происходит значительное повышение температуры, как поверхности заготовки, так и передней кромки сверла. Поэтому необходимо правильно соблюдать тепловой режим в процессе сверления.

Для ускорения процесса резания в спиральных свёрлах применяют так называемую двойную заточку. Она позволяет более эффективно работать по наиболее твердым маркам металла, в том числе по чугуну. Такая заточка приводит к увеличению ширины стружки, снижается величина главного угла, повышается стойкость и долговечность сверла.

Технология создания центровочных отверстий предполагает применение специальных центровочных свёрл. Они изготавливаются из инструментальной стали и имеют двустороннюю комбинированную конструкцию.

Нанесение на режущую кромку сверла пластин, обладающих повышенной прочностью, позволяет использовать их для сверления изделий из чугуна, металла повышенной твёрдости, плотных строительных конструкций (из бетона, камня, керамического гранита и так далее).

Перовые свёрла отличаются конструкцией режущей кромки. Она выполнена в форме пластин. Обычно они применяются для изготовления отверстий в древесных заготовках. Иногда специальные перовые свёрла применяются для изготовления отверстий в твёрдых поковках и некоторых видах литья.

Характеристики процесса глубокого просверливания

При глубокой обработке соблюдают основные принципы технологического процесса.

Изначально выполняют подбор вращательной скорости сверлильной части оборудования либо максимально возможной скорости резания (подачи сверл).

Следят за обеспечением нормального дробления стружки, выводом содержимого из углублений полностью.

Важным нюансом в момент иссечения отходов считается сохранность резца инструмента. В этой части сверло повреждений иметь не должно, равно как и заусенцев и прочих изъянов. Еще одним ключевым критерием эффективной обработки поверхностей металла является подача охладительно-смазывающей жидкости по правилам.

Поскольку детали сверлятся в сопровождении подачи охладительно-смазывающей жидкости с некоторым давлением и с заданной величиной расхода, в систему вводят работу насосных устройств – маслонасосов либо насосов для перекачивания вязких веществ.

Мощность системы подбирают, основываясь на расходовании жидкости и необходимой величине давления для подачи смазочного средства.

Подача жидкости – непременный пункт технологии:

- Выполняется правильный вывод стружки из рабочей зоны по выводным каналам.

- Понижается сила трения между соприкасающимися элементами.

- Осуществляется выведение излишков тепла, образующегося при процедуре длительного сверления, при этом обеспечивается сохранность сверла.

- Производится дополнительная обработка выемки.

Сверла TBT для глубокого сверления

Однолезвийные сверла TBT для глубокого сверления 0,5 — 50мм

Мы предлагаем однолезвийные сверла TBT для глубокого сверления в различных исполнениях. Основное различие при этом заключается в однолезвийных сверлах с припаянными сверлильными головками, цельных твердосплавных сверлах и в новейшей технологии: высокоскоростных однолезвийных сверлах TBT.

Двухлезвийные сверла TBT для глубокого сверления 4 — 25мм

Особым отличием двухлезвийных сверл TBT для глубокого сверления от традиционных однолезвийных являются выполнимые высокие значения подачи при обработке материалов, дающих короткую стружку.

Мир науки

Обработка заготовок на сверлильных станках — распространенный метод получения отверстий с разной точностью размеров и шероховатостью поверхности. Процесс резания осуществляется за счет вращательного движения инструмента или заготовки (главного движения) и одновременного перемещения инструмента вдоль оси (движения подачи).

На сверлильных станках получают отверстия как в сплошном материале, так и увеличивают диаметр готовых отверстий (литых, штампованных, предварительно просверленных).

На сверлильных станках выполняют следующие основные технологические процессы:

сверления глухих и сквозных отверстий в сплошном материале с помощью сверл как по разметке, так и по кондукторах (рис. 40, а). Сверление как закончена операция выполняется тогда, когда точность отверстия не превышает 12 квалитета, а шероховатость — 3 … 4 классов;

рассверливания (рис. 40, б) — процесс увеличения сверлом диаметра имеющихся отверстий, главным образом просверленных. Отверстия, полученные литьем, штамповкой, рассверливать не рекомендуется из-за сильного отклонения сверла вследствие неправильной формы отверстий или несовпадения центра отверстия с осью сверла;

зенкерования (рис. 40, в) — процесс обработки цилиндрических литых, штампованных или предварительно просверленных отверстий зенкером для придания им правильной геометрической формы, нужных размеров и требуемой шероховатости поверхности;

расточка отверстий (рис. 40, г, д) — осуществляется резцами в тех случаях, когда оси их должны быть расположены по точным координатам;

разворота (рис. 40, е, ж) — процесс окончательной обработки отверстий развертки с целью предоставления им точных размеров и высокой чистоты поверхности;

зенкерование (рис. 40, и, к) — процесс получения цилиндрических или конических углублений в предварительно просверленных отверстиях под головки болтов, винтов и других деталей с помощью цилиндрических и конических зенкеров (зенковок)

цекування — обработка торцевых поверхностей под гайки, шайбы, кольца пластинками или торцевыми зенкерами (рис. 40, л, м);

нарезания резьбы в отверстиях может осуществляться на сверлильных станках гайкорезы (рис. 40, н).

При нарезании резьбы в глухих отверстиях станок должен иметь устройство для реверсивного (обратного) вращения шпинделя для выкручивания гайкорезы из нарезанного отверстия. С этой целью применяют также специальные патроны, позволяющие изменять направление вращения гайкорезы без изменения направления вращения шпинделя станка.

Наиболее распространенной схемой обработки отверстий сверлами, зенкерами, развертка есть такая, когда главное движение предоставляется инструмента. Однако при этом ось отверстия может отклоняться в сторону. Это отклонение возрастает с увеличением глубины отверстия. Поэтому при сверлении глубоких отверстий, в которых глубина превышает диаметр в 5 и более раз, вращательного движения оказывают заготовке, а поступательного — сверла. При этом отклонение оси отверстия в сторону значительно уменьшается.

Описание группы

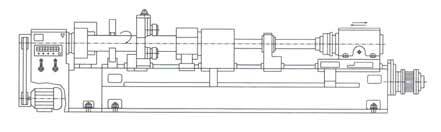

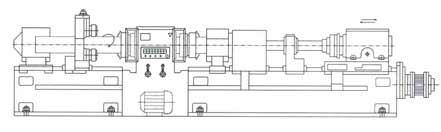

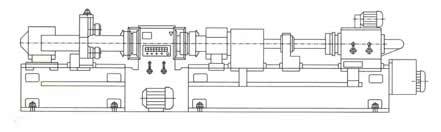

Станки для глубокого сверления и растачивания

Станки для обработки глубоких отверстий производства “ Рязанский станкостроительный завод” отвечают этим требованиям.

Исходя из разнообразных практических задач, были разработаны специальные станки различных типоразмеров и в различных конструктивных исполнениях.

Могут применяться следующие формы: Конструктивная форма №1 (станок токарного исполнения): Базирование вращающегося изделия в патроне бабки изделия и роликовых люнетах. Стебель с установленным инструментом крепится в стеблевой бабке. Обработка отверстий происходит не вращающимся инструментом.

Конструктивная форма №2 (Станок токарного исполнения): Базирование вращающегося изделия в патроне бабки изделия и роликовых люнетах. В зависимости от технологических потребностей обработка может производиться при вращающемся изделии как не вращающимся, так и вращающимся инструментом.

Конструктивная форма №3 (Станок вертлюжного исполнения): Базирование вращающегося изделия в патронах бабки изделия и роликовых люнетах. Торцы полых заготовок легкодоступны для измерений, смены инструмента; работы методом “вытяжного растачивания”. Обработка происходит не вращающимся инструментом.

Конструктивная форма №4 (Станок вертлюжного исполнения): Базирование вращающегося изделия в патронах бабки изделия и роликовых люнетах. Обработка может производится при вращающемся изделии как не вращающимся так и вращающимся инструментом.

Конструктивная форма №5 (Станок корпусного исполнения): Базирование не вращающегося изделия в приспособлениях. Обработка отверстий происходит вращающимся инструментом.

Эффективные способы обработки для достижения высокого качества.

бработка глубоких отверстий с высокой точностью и качеством поверхности считается трудной технологической операцией. Используются специальные методы обработки, удовлетворяющие высоким требованиям, предъявляемым к качеству обработки, и позволяющие значительно сократить технологическое время.

Методы обработки:

| Сверление в сплошном материале: Отличается тем, что весь высверленный материал удаляется в виде стружки. Диаметр сверления 40 … 125 мм. | |

|

Кольцевое сверление: Применяется при сверлении отверстий диаметром от 80 мм до 500 мм. Так как в данном случае высверливается только кольцевое пространство, то требуется меньше затраты энергии на резание. Возможно использование высверленного керна. |

|

|

Растачивание:Черновое и чистовое растачивание применяется для обработки предварительно отлитых или просверленных отверстий. Обеспечиваются требования по расположению оси отверстия, ее прямолинейности, точности диаметральных размеров и шероховатости поверхности. |

черновое растачивание чистовое растачивание |

|

Вытяжное растачивание: Обеспечивает более точное расположение оси отверстия, а также применяется для изделий, в которых должна быть выдержана равномерная толщина стенок. |

|

|

Раскатывание: Если допуски должны быть меньше, а качество поверхности выше чем в перечисленных методах обработки, то дополнительно применяется раскатывание. |

Высококачественное сверление возможно только при беспрерывном отводе стружки из зоны резания. Кроме того, температура при резании оказывает существенное влияние на срок службы инструментов. Оба фактора требуют высокопроизводительную установку СОЖ с объемным баком и мощной насосной установкой.

При сверлении станок работает с внешним подводом охлаждающей жидкости и внутренним отводом стружки, СОЖ подается между борштангой и стенкой изделия к лезвию инструмента. Удаление смеси из СОЖ и стружки осуществляется через внутреннюю полость штанги. Таким образом, исключается контакт между обрабатываемой поверхностью и стружкой, что способствует получению более качественной поверхности:

При растачивании широко применяется способ с наружным отводом стружки, для чего используется отверстие в заготовке, полученное на предыдущих операциях. СОЖ вместе со стружкой отводится в стружкоприемник. Через стружкоприемник СОЖ возвращается в общий резервуар и, таким образом, цикл заканчивается:

Письменную заявку на покупку станка можно оставить на сайте в разделе Вопросы и Ответы

Купить станки для глубокого сверления и растачивания, расточные станки производства Рязанского Станкостроительного Завода можно только у официальных представителей РСЗ. Контактная информация на страницах:

«Продажа» «Контакты»

Станки для глубокого сверления и растачивания. Описание и состав группы станков

Перейти к описанию группы станков » купить станок для глубокого сверления Рё растачивания »

Станок для обработки глубоких отверстий токарного и вертлюжного исполнения РТ2641, РТ2642

- max длина обрабатываемой детали, мм 4000

- max диаметр устанавливаемой детали, мм 400

- min диаметр устанавливаемой детали, мм 50

- max диаметр обрабатываемых отверстий, мм 320

- Высота центров, мм 400

- Ширина станины, мм 630

Станок для обработки глубоких отверстий модель токарного исполнения РТ2661

- max длина обрабатываемой детали, мм 4000

- max диаметр устанавливаемой детали, мм 630

- min диаметр устанавливаемой детали, мм 100

- max диаметр обрабатываемых отверстий, мм 500

- Высота центров, мм 630

- Ширина станины, мм 800

Станок для обработки глубоких отверстий токарного и вертлюжного исполнения РТ2651, РТ2652

- max длина обрабатываемой детали, мм 6000

- max диаметр устанавливаемой детали, мм 500

- min диаметр устанавливаемой детали, мм 100

- max диаметр обрабатываемых отверстий, мм 450

- Высота центров, мм 500

- Ширина станины, мм 800

Это интересно: Алмазно-расточные станки — принцип работы и виды

Черчение

Сверлильные станки применяются для сверления и дальнейшей обработки поверхностей. В зависимости от расположения шпинделя сверлильные станки разделяются на вертикальные, горизонтальные, радиальные и др.

Вертикально-сверлильный станок современной конструкции (рис. 22) включает основание 11, колонну 7, коробку скоростей 4, коробку подач 6, электродвигатель 5 и стол 12, на котором устанавливают обрабатываемую деталь. Коробка скоростей с приводным электродвигателем, как видно из рисунка, монтируется на верхней части колонны. Основание выполняется пустотелым и одновременно служит баком для сбора охлаждающей жидкости. Коробка подач со шпиндельным узлом и стол могут перемещаться по направляющим колонны и закрепляться в нужном положении в соответствии с размерами обрабатываемой детали.

Рис. 22

Режущим инструментом любого сверлильного станка являются: сверло, зенкер, развертка и др., закрепленные в шпинделе 14 станка.

Органы управления: 1 — рукоятка пуска и остановка станка; 2 и 13 — рукоятки переключения скоростей и подач шпинделя; 3 — маховичок медленной ручной подачи шпинделя; 8 — кольцо включения ручной подачи шпинделя; 9 — штурвал ручного подъема и опускания шпинделя; 10 — рукоятка перемещения стола.

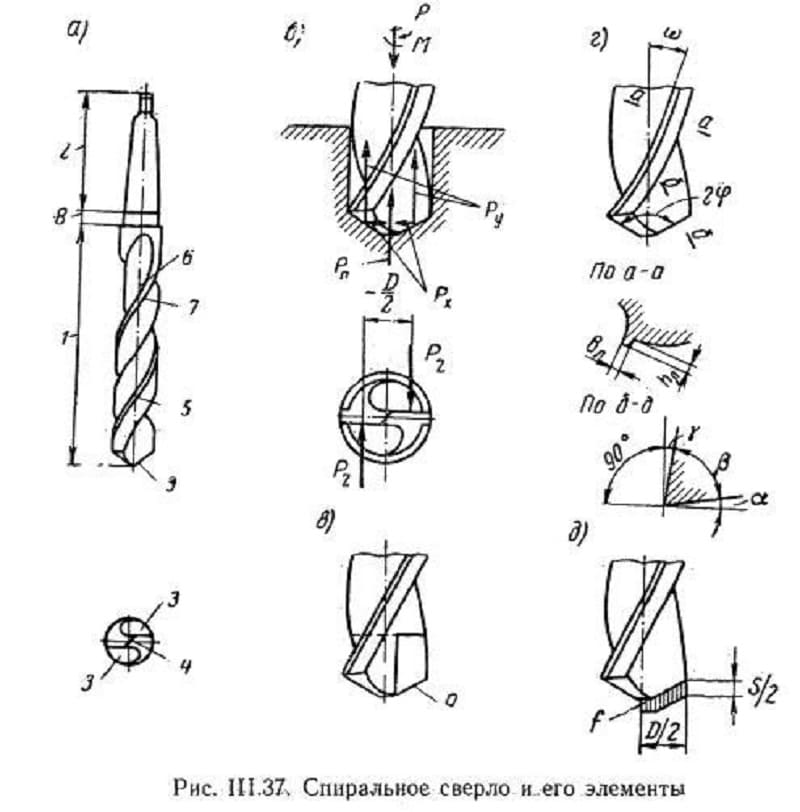

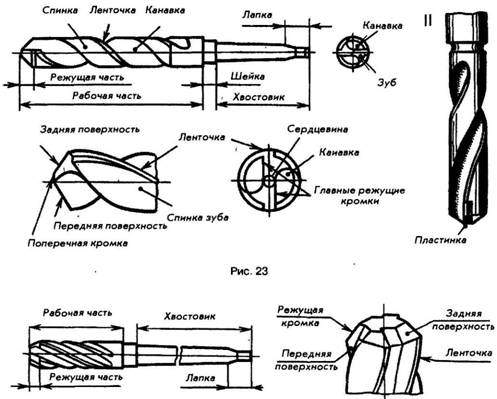

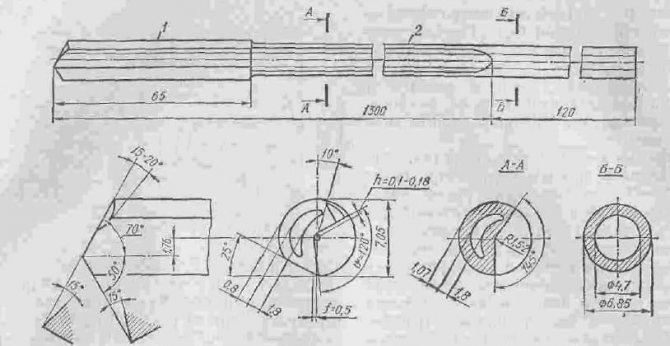

Сверление отверстий диаметром до 80 мм в сплошном металле осуществляется с помощью спиральных сверл. Для сверления отверстий диаметром свыше 80 мм применяют сверла специальных конструкций. На рис. 23 приведены основные части сверла (I — спиральное сверло, II — сверло, оснащенное твердосплавной пластинкой).

Рис. 24

Кроме спиральных, применяют перовые, пушечные и ружейные сверла. Первое сверло проще в изготовлении, но незначительно уступает спиральному в производительности и точности сверления. Пушечное сверло применяют для глубоких сверлений в валах, шпинделях, в стволах винтовок и орудий. Точность сверления такими сверлами весьма высокая.

Многие сверла, как и резцы, оснащаются пластинками из твердых сплавов (особенно ВК6 и ВК8) или выполняются в виде монолитного твердосплавного инструмента. Эти сверла применяют для сверления чугуна, пластмасс, стекла и др. При сверлении закаленных сталей рекомендуется применять твердые сплавы марки Т15К6.

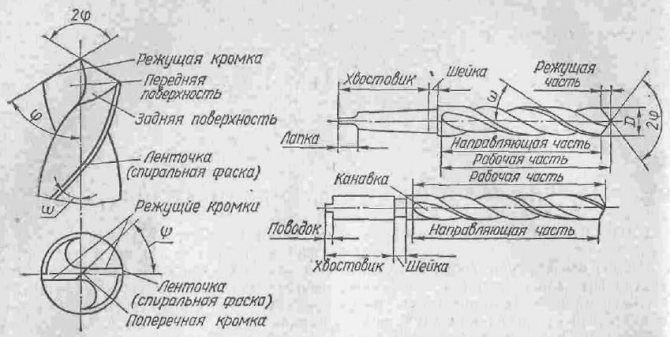

Зенкерованием называют обработку (расширение) предварительно просверленных, штампованных или литых отверстий с целью придания им строго цилиндрической формы, достижения большей точности и более высокого параметра нормирования шероховатости поверхности.

К зенкерованию прибегают преимущественно как к промежуточной операции между сверлением и развертыванием. Осуществляется зенкерование посредством инструмента, называемого зенкером (рис. 24). Зенкеры отличаются от сверл устройством режущей части и большим числом режущих кромок.

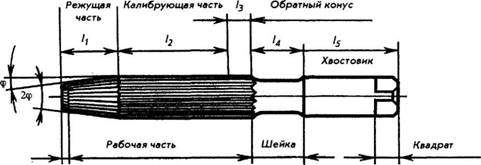

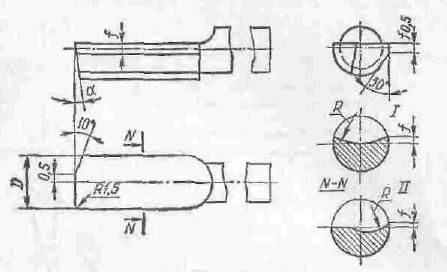

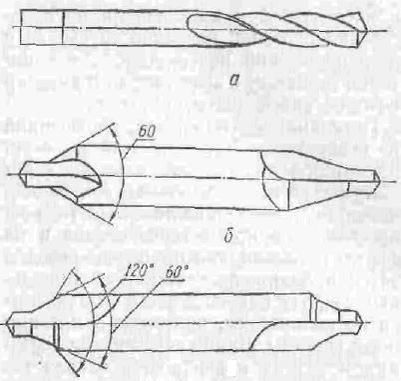

Развертывание — операция чистовой обработки отверстий, обеспечивающая высокую точность размеров и необходимую шероховатость поверхности. Она выполняется с помощью инструмента, называемого разверткой (рис. 25).

Рис. 25

По способу применения развертки делятся на машинные (применяются на различных станках) и ручные (работа этими развертками производится вручную). Развертки изготавливают из инструментальных сталей или оснащаются пластинками из твердых сплавов.

Рис. 26

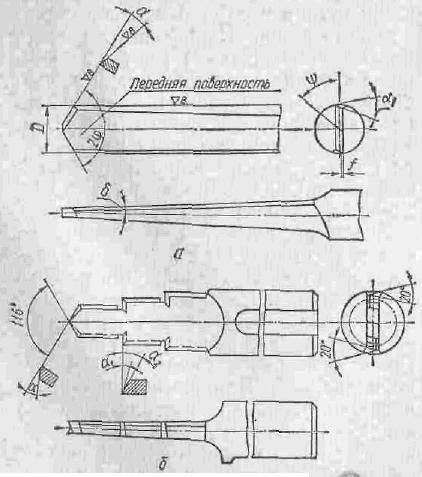

Зенкование — обработка входной или выходной части отверстия с целью снятия фасок, заусенцев, а также образования углублений под головки болтов, винтов и заклепок. Инструменты, применяемые для этой цели, называют зенковками. По форме режущей части они подразделяются на конические и цилиндрические. Цилиндрические зенковки с торцовыми зубьями применяют для обработки углублений под головки болтов, заклепок, шурупов, под плоские шайбы, а также для подрезания торцов, плоскостей бобышек, для выборки уступов и углов.

На рис. 26 дан пример чертежа детали, в которой после обработки на токарном станке отверстия сверлят и зенкуют, а в некоторых из них нарезают резьбу.

Сверла

Главная \ Инструменты и оснастка для металлообработки \ Сверла

Сложно представить выполнение какого либо технологического задания без применения сверла, поэтому этот инструмент получил широкое распространение во всех отраслях промышленности. предлагает Вашему вниманию широкий ассортимент сверл, мы рады помочь Вам в приобретение инструмента, а так же проконсультировать по всем возникшим вопросам.

При выборе продукции важно не ошибиться и приобрести товар, отвечающий Вашим требованиям!!!

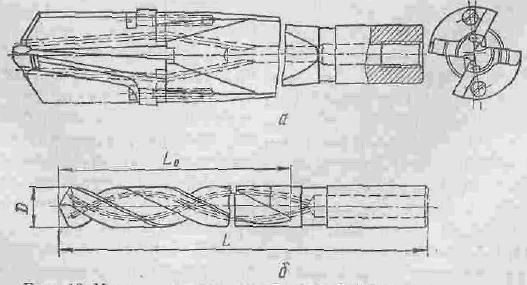

Спиральное сверло Спиральное сверло является основным типом сверл, наиболее широко распространенным в промышленности. Широко применяются для сверления различных материалов.

Перовое сверло

Перовые сверла являются наиболее простыми по конструкции. Они применяются при обработке твердых поковок, а также ступенчатых и фасонных отверстий.К недостаткам перовых сверл относятся большие отрицательные передние углы, плохое направление сверл в отверстии, затруднительные условия отвода стружки, малое число переточек. Для улучшения процесса резания передняя поверхность снабжается лункой, но это приводит к соответствующему снижению прочности режущей части.

Пушечное сверла Многие детали имеют отверстия, длина которых превышает диаметр сверла в 5—10 раз. Сверление таких отверстий связано с большими трудностями, вызываемыми затруднительными условиями отвода стружки и подвода смазывающе-охлаждающей жидкости в зону резания, необходимостью обеспечения более точного направления сверла при работе и т. п. Выполнение этих требований к глубокому сверлению обеспечивается применением специальных сверл. К ним относятся так называемые пушечные, ружейные и другие сверла.

Ружейное сверло

Более совершенными сверлами для глубокого сверления являются ружейные сверла. Такие сверла по сравнению с пушечными сверлами имеют лучшее направление, улучшенный отвод стружки и подвод к зоне резания смазывающе-охлаждающей жидкости, что приводит к повышению стойкости инструмента. Они обеспечивают непрерывный процесс резания и высокое качество обработанной поверхности. Эти сверла имеют лишь одну режущую кромку, что снижает их производительность.

Многокромочные сверла

При глубоком сверлении отверстий, диаметр которых более 20 мм, применяется сверло, имеющее четыре направляющие ленточки. Это способствует лучшему центрированию его в отверстии. Для подвода смазывающе-охлаждающей жидкости в стебле сверла предусмотрено отверстие, которое соединяется с рядом мелких отверстий, распределяющих жидкость по режущим кромкам. На главных режущих кромках делаются стружкоразделительные канавки, которые способствуют раздроблению стружки и лучшему вымыванию ее охлаждающей жидкостью.

Шнековые сверла

Чтобы обеспечить удаление большого количества стружки из обрабатываемого отверстия, обработку производят с периодическими выводами сверла. Этот процесс характеризуется малой производительностью в силу значительной затраты времени на периодические выводы сверла из отверстия. Стремление приспособить конструкцию стандартного сверла для глубокого сверления не приводит к желательным результатам.

Сверло для кольцевого сверления

При обработке глубоких отверстий сравнительно больших диаметров применяются сверла для кольцевого сверления. Кольцевое сверло представляет собой полый цилиндр, на торце которого закреплены режущие зубья, число которых колеблется от трех до двенадцати.

Центровочное сверло

Особую группу сверл составляют центровочные сверла, предназначенные для обработки центровых отверстий . Они бывают простые , комбинированные , комбинированные с предохранительным конусом.

Простые спиральные сверла отличаются от обычных спиральных сверл только меньшей длиной их рабочей части, так как ими производится сверление отверстий небольшой длины. Они применяются при обработке высокопрочных материалов, в то время как комбинированные сверла часто ломаются.

Комбинированные сверла изготовляются двухсторонними и предназначены для одновременной обработки как цилиндрической, а также и конической поверхностей центрового отверстия. Это приводит к повышению производительности обработки. Комбинированные сверла с предохранительным конусом позволяют обрабатывать не только цилиндрическую и коническую поверхность центрового отверстия, но и поверхность предохранительного конуса с углом при вершине, равным 120°.

Как сверлить отверстия большого диаметра

Когда требуется сделать отверстия большого диаметра в металле, нужно использовать инструмент подходящий для этой цели.

- Предварительно нужно сделать отверстие меньшего диаметра. Можно использовать несколько сверл постепенно увеличивая диаметр отверстия. Таким способом сверлам будет легче проходить металл, особенно толстый.

- Использование ступенчатого сверла. Такие сверла могут называть конусными.

- Применение специальных коронок по металлу. Высверливание отверстий большого диаметра коронками дается очень легко за счёт сверления только наружного диаметра отверстия. Коронка состоит из центрирующего сверла, которые вначале просверливает металл в центре и в дальнейшем направляет коронку. Сверление коронкой нужно производить на очень малых оборотах.

Один из лучших способов-использование коронок по металлу. Минусом этого метода, является не регулируемый диаметр коронки(продаются и регулируемые коронки, но такие покупать не советуем из-за их плохого качества). Под каждый диаметр отверстия нужно иметь разные коронки.